Информационное обеспечение логистики

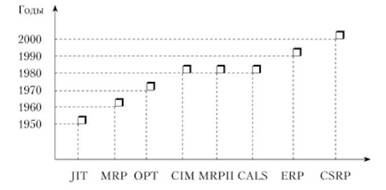

Корпоративные информационные системы управления -важнейший инструментарий реализации функций структуры "Логистика и управление цепи поставок". Развитие их весьма динамично как в содержательном аспекте, так и в темпах их реализации. Хронология появления рассмотренных концепций представлена на рис. 9.5.

Конец 60-х гг. XX в. связан с работами Оливера Уайта (Oliver Wight), который предлагал рассматривать в комплексе производственные, снабженческие и сбытовые подразделения. Такой подход и применение вычислительной техники впервые позволили оперативно корректировать плановые задания в процессе производства (при изменении потребностей, корректировке заказов, нехватке ресурсов, отказах оборудования).

В публикациях Американского общества по управлению запасами и производством были сформулированы алгоритмы планирования, известные сегодня как MRP (Material Requirements Planning - планирование потребностей в материалах) - в конце 1960-х гг., и MRPII (Manufacturing Resource Planning - планиро

Рис. 9.5. Основные этапы возникновения концепций по управлению организационно-хозяйственной деятельностью предприятий

вание ресурсов производства) - в конце 1970-х - начале 1980-х гг.

Методы планирования на заданные интервалы времени потребностей в материалах, необходимых для изготовления изделий (MRP), учитывают информацию о составе изделия, состоянии складов и незавершенного производства, а также заказов и планов-графиков производства.

К целям MRP-систем относятся удовлетворение потребностей в материалах, компонентах и комплектующих для планирования производства и доставки потребителю; поддержание низких уровней запасов материальных ресурсов (МР), готовой продукции (ГП); планирование производственных операций, расписаний доставок, закупочных операций.

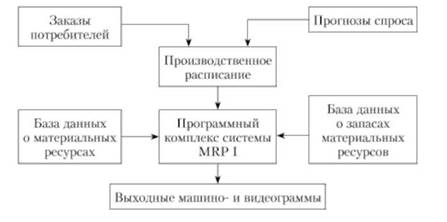

В процессе реализации этих целей система обеспечивает поток плановых количеств МР и запасов продукции за время, используемое для планирования. Система MRP начинает свою работу с определения, сколько конечной продукции и в какие сроки необходимо произвести. Затем система определяет время и необходимые объемы МР для удовлетворения потребностей производственного расписания (рис. 9.6).

Ядром MRP-системы является программный комплекс, который проводит все расчеты и анализ по определенным алгоритмам на основании производственного расписания и информации о МР. Па выходе программный комплекс дает набор документов, в том числе схемы доставки МР по подразделениям, объемы

Рис. 9.6. Блок-схема системы MRP I

и сроки поставок. Таким образом, MRP-система запланировано "проталкивает" МР по подразделениям.

В отличие от методов теории управления запасами, предполагающих независимый спрос на всю номенклатуру, MRP часто называют методом расчетов для номенклатуры "зависимого спроса" (т.е. формирования заказов на узлы и комплектующие изделия в зависимости от заказа на готовую продукцию). Алгоритм MRP не только выдает заказы на пополнение запасов, но и позволяет корректировать производственные задания с учетом изменяющейся потребности в готовых изделиях.

Основные недостатки MRP-систем:

o значительный объем вычислений и предварительной обработки данных;

o возрастание логистических издержек на обработку заказов и их транспортировку из-за стремления фирм уменьшить запасы МР и перейти на работу с малыми заказами с высокой частотой их выполнения;

o нечувствительность к кратковременным изменениям спроса;

o большое число отказов из-за большой размерности системы и ее комплексности.

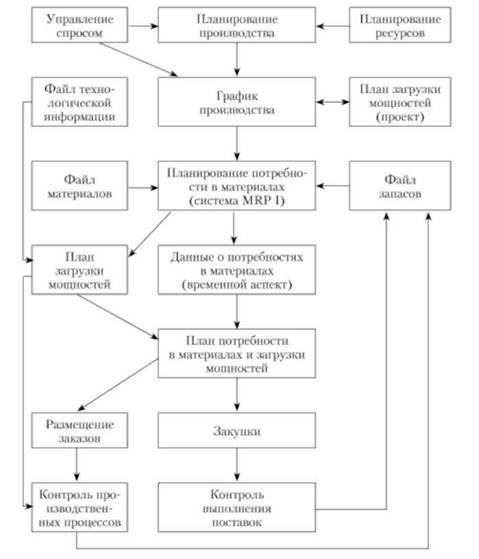

Наличие перечисленных недостатков повлекло за собой создание MRP II - систем, обладающих большей гибкостью планирования, обеспечивающих лучшую организацию поставок и лучшую реакцию на изменения спроса. Важное место в MRP II занимают блоки прогнозирования спроса, размещения заказов и управления запасами (рис. 9.7).

Рис. 9.7. Функциональная схема системы MRP II

MRP II - это замкнутая система, относящаяся к детальному планированию производства, к финансовому планированию себестоимости материалов и производственных затрат, а также к моделированию хода производства. В ней планируются не только выпуск изделий, но и ресурсы для выполнения плана. Начальным этапом в работе системы является прогнозирование и оценка производственных мощностей (Capacity Requirements Planning). Предусмотрен также этап объемного планирования (Master Production Scheduling). Его результаты становятся исходной информацией для планирования потребностей в материалах (MRP), изготавливаемых и поступающих по кооперации.

Замкнутость системы MRP II означает наличие обратных связей для планирования в модулях, отвечающих за управление производством и его учет (Execution, Production activity control), а также то, что модули оценки производственных мощностей, снабжения, планирования и учета функционируют как компоненты единой системы с использованием интегрированной базы данных.

Задача информационных систем класса MRP II - оптимальное формирование потока материалов (сырья), полуфабрикатов (в том числе находящихся в производстве) и готовых изделий. Система класса MRP II имеет целью интеграцию всех основных процессов, реализуемых предприятием: снабжение, запасы, производство, продажу и дистрибьюцию, планирование, контроль выполнения плана, затраты, финансы, основные средства и т.д.

Результаты использования интегрированных систем стандарта MRP И:

o решение задач оптимизации производственных и материальных потоков;

o реальное сокращение материальных ресурсов на складах;

o планирование и контроль всего цикла производства, с возможностью влияния на него в целях достижения оптимальной эффективности в использовании производственных мощностей, всех видов ресурсов и удовлетворения потребностей заказчиков;

o автоматизация работ договорного отдела с полным контролем платежей, отгрузки продукции и сроков выполнения договорных обязательств;

o значительное сокращение непроизводственных затрат;

o возможность поэтапного внедрения системы с учетом инвестиционной политики конкретного предприятия.