Характеристика основных свойств сырья, материалов и изделий

Химические свойства материалов зависят от химического состава, проявляются при воздействии на материалы различных веществ в процессе производства, при эксплуатации или потреблении, хранении, утилизации готовых изделий.

К химическим свойствам относится водостойкость, кислотостойкость, щелочестойкость, отношение к действию окислителей, восстановителей и органических растворителей и др. Эти свойства показывают реакцию материала изготовления на действие различных химических веществ и окружающей среды.

Водостойкость - это отношение материала к воздействию воды при различных температурных условиях и продолжительности воздействия; кислотостойкость и щелочестойкость - это стойкость материала к действию органических и неорганических кислот, щелочных сред; отношение к действию светопогоды - это комплексное воздействие нескольких факторов, например солнечной инсоляции и атмосферных осадков.

Например, химические свойства стекла характеризуются устойчивостью к непродолжительному воздействию при нормальной температуре различных химических сред (влаги, солей, газов и др.), за исключением HF. При длительном воздействии реагентов и повышенной температуре стекло подвергается постепенному разрушению - коррозии, которая сопровождается появлением на поверхности белого налета или ирризирующей пленки. Под действием фтористо-водородной кислоты стекло легко разрушается, что используют для нанесения на изделия рисунка.

Устойчивость стекла к растворам кислот тем выше, чем больше ОГЛАВЛЕНИЕ SiO2, А12O3, ZrO2, а к щелочам - SiO2, СаО, ВеO2. С увеличением в стекле ВаО, MgO и ТiO2 щелочестойкость снижается. Стекло хуже сопротивляется воздействию NaOH, чем КОН.

Физические свойства товаров делятся на размерно-массовые (плотность, объемная масса, удельный вес, вес), механические (твердость, ударная вязкость, упругость, пластичность, хрупкость), термические (термостойкость, морозостойкость, термическое расширение, теплоемкость, теплопроводность), оптические (преломление, пропускание, отражение), акустические, электрические (электрическое сопротивление, электризуемость), сорбционные свойства (абсорбция, адсорбция, хемосорбция), проницаемость (водо-, газо-, пыле-, воздухопроницаемость). Так же как и химические, физические свойства влияют на поведение товаров при эксплуатации, транспортировании, хранении, утилизации.

Физические свойства материалов в значительной степени обусловлены их строением. При их исследовании рассматривают строение атомов и молекулы вещества, расположение и связи молекул (внутреннюю структуру вещества), микроструктуру и макроструктуру.

Микроструктура материала зависит от формы, размеров и взаимного расположения комплексов атомов и молекул. Она видна под микроскопом. Характер микроструктуры (размеры, форма и взаимное расположение кристаллов) оказывает большое влияние на свойства материалов.

Изучение микроструктуры кожи, волокнистых материалов позволяет установить механические свойства, пористость, водопроницаемость, теплопроводность и др.; данные о микроструктуре металлов составляют важнейший раздел учения о физико-механических свойствах металлов и их сплавов.

Макроструктура материала характеризуется расположением, формой и размерами больших групп молекул или составных частей материала, что можно наблюдать невооруженным глазом или с помощью лупы. Макроструктура определяется строением твердых тел, которое также видно невооруженным глазом или под лупой.

Макроструктура материалов различается. Так, макроструктуру металлов характеризуют видимым расположением кристалликов вещества, их размерами, формой и другими показателями, определяющими рисунок поверхности и характер излома, а макроструктуру тканей - строением составляющих нити волокон, нитей, их взаимного переплетения и некоторых других факторов, определяющих видимое строение материала. Макроструктура определяет значительную часть свойств, и ее особенности всегда рассматриваются товароведами, кроме того, макроструктура исследуется при идентификации материалов.

Мезоструктура характеризуется структурой и расположением элементарных частиц - субъядерных частиц, т.е. мельчайших частиц материи (например, электроны), которые не являются молекулами, атомами, ионами и др.

Одним из важных свойств, исследуемых товароведами при изучении микро- и макроструктуры, является пористость структуры материалов (древесины, кожи, керамических изделий и т.д.). Пористость - показатель, характеризующий заполнение объема материала порами. Поры - мелкие ячейки в материале, заполненные воздухом или газами; крупные ячейки называют также пустотами.

Поры подразделяются:

- на сквозные, проходящие через всю толщу материала;

- замкнутые, которые не сообщаются с внешней средой;

- полузамкнутые - уходящие вглубь и заканчивающиеся в толще материала;

- поверхностные, открытые - обусловливающие неровность поверхности материала (полузамкнутые поры, не уходящие в глубь материала).

От степени и характера пористости материала зависят многие свойства материалов - объемная масса, водопоглощение, теплопроводность, механические свойства и др.

Полузамкнутые и сквозные поры могут иметь три формы: цилиндрическую, воронкообразную и бутылкообразную (с перетяжками). Наличие той или иной формы пор (особенно бутылкообразной) оказывает существенное влияние на характер адсорбции и десорбции жидкостей пористым материалом.

Размерно-массовые свойства материалов и изделий, такие как плотность, объемная масса, объем, масса влияют на качество. Размерно-массовые свойства используются для характеристики материалов. Например, для тканей и строительных рулонных материалов, бумаги важным показателем является масса 1 м2.

Существенное значение имеет вес для спортивных товаров, охотничьего оружия, рыболовных товаров, одежды, обуви. Сопоставление весовых показателей до и после увлажнения образцов позволяет установить влажность, пористость материалов.

Масса изделий обусловливает выбор упаковки, технологии транспортирования и хранения товаров. Масса влияет на легкость и удобство использования потребительских товаров (обуви, одежды, товаров для активного спорта и отдыха, инструментов и др.).

Размерно-массовые свойства и показатели учитываются при оценке гигиенических свойств материалов и изделий одежды (вес материалов для обуви и одежды, вес швейных, меховых изделий и др.).

Основные показатели весовых свойств следующие.

Плотность (р) - масса абсолютно плотного вещества в единице объема (кг/м3, г/см3).

В товароведении плотность определяется пикнометрами (для жидкостей и твердых тел) и ареометрами (для жидкостей). Плотность пористых материалов устанавливается после их измельчения.

Значения плотности некоторых материалов: вулканизированный каучук - 1,1 г/см3; кератин шерсти 1,3-1,33 г/см3; целлулоид - 1,4 г/см3; целлюлоза 1,5-1,55 г/см3; стекло - 2,5 г/см3; алюминий - 2,7 г/см3; хром - 7,1 г/см3; олово - 7,3 г/см3; сталь - 7,9 г/см3; медь - 8,9 г/см3; свинец - 11,35 г/см3.

Механические свойства проявляются при воздействии на материалы внешних сил.

Эти свойства характеризуются деформациями материалов и изделий при действии сжимающих, растягивающих, изгибающих нагрузок.

К механическим свойствам материалов относятся твердость, ударная вязкость, упругость, пластичность, хрупкость.

Механические свойства проявляются в деформационно-прочностных характеристиках: пределе прочности, удлинении, сужении, усталостной прочности, твердости.

Механические свойства обуславливают прочность товаров.

Все тела состоят из атомов и молекул, между которыми существуют силы взаимодействия, находящиеся в равновесии и не проявляющие себя видимым образом. При действии на материал внешней силы (нагрузки), перемещаются элементарные частицы вещества, в результате чего форма материала изменяется. Изменение формы материала или расстояний между какими-либо точками вещества при действии на него нагрузки называется деформацией.

Если после снятия нагрузки частицы вещества под действием внутренних (упругих) сил возвращаются в первоначальное положение, и материал полностью восстанавливает свою форму, деформацию называют обратимой.

Если после снятия нагрузки материал получает постоянное изменение формы, определяемое новым расположением элементарных частиц (атомов, молекул или их комплексов) и новым состоянием равновесия, то такое видоизменение формы называют необратимой (пластической) деформацией.

Деформация зависит от строения и свойств материала, величины и скорости приложения нагрузки, времени ее действия, состояния материала (температуры, влажности др.).

Обратимая деформация, протекающая продолжительное время, называется упругой (для металлов), или эластической деформацией (для высокомолекулярных органических соединений).

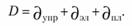

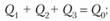

Полная деформация представляет собой сумму упругой, эластической и пластической деформаций:

(6)

(6)

Время определения упругой, эластической и пластической деформаций может проходить длительное время (например, упругая деформация определяется через 3 минуты после снятия нагрузки, пластическая - через сутки). Эти деформации называют условно упругими, условно пластическими и условно эластическими.

Материалы, у которых при действии нагрузки упругие деформации незначительны или практически отсутствуют, называются пластическими (глина, олово, свинец и др.).

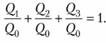

Упругие свойства упруго пластичных материалов характеризуют показателем эластичности (Э).

Эластичность выражается отношением условно упругой деформации к полной (D) и рассчитывается по формуле

(7)

(7)

При внешнем воздействии нагрузки на материал в нем возникают силы упругости, которые стремятся вернуть его к исходному положению, вследствие чего в материале возникают внутренние напряжения.

Нагрузка, уравновешивающая действие упругих сил, отнесенная к единице площади материала, характеризует напряжение (σ, кгс/см2).

Внутреннее напряжение рассчитывается по формуле

σ = P/S, (8)

где Р - величина нагрузки, кгс; S - площадь поперечного сечения материала, см2 или мм2.

При большой величине внешних сил, приложенных к материалу, частицы вещества перемещаются, теряют взаимную связь, и происходит разделение - разрушение материала. Нагрузка, при которой это происходит, называется разрушающей (разрывной) (Рразр). Напряжение, при котором материал разрушается, называется пределом прочности (выносливости) материала и обозначается σв.

Для товаров важны нагрузки (напряжения) и деформации, при которых происходит разрушение. Показателями деформаций являются изменения форм, наблюдаемые при растяжении, сжатии, сдвиге, кручении и изгибе.

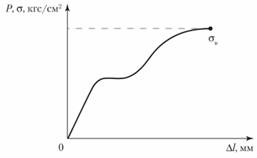

Деформации при растяжении представлены на рис. 7.1.

При приложении к образцу длиной l и поперечным сечением F растягивающего усилия Р, направленного вдоль бруса, под действием усилия Р происходит деформация в виде приращения длины - удлинение (Δl) при одновременном уменьшении поперечных размеров.

При проведении испытаний определяется абсолютное (Δl) и относительное удлинение образца (ε):

(9)

(9)

Деформации при сжатии рассчитываются как деформации растяжения с обратным знаком, когда при действии сжимающей нагрузки образец укорачивается при одновременном увеличении поперечных размеров. Деформации при сдвиге возникают, когда равнодействующие силы лежат в двух близких поперечных сечениях и действуют противоположно. Деформации при кручении возникают при повороте стержня, конец которого закреплен.

Рис. 7.1. Деформация при растяжении образца

При производстве и эксплуатации товаров простые деформации в большинстве случаев встречаются в различных сочетаниях (растяжение с одновременным кручением, сжатие и изгиб и т.п.), такие деформации называются сложными.

Нагрузки в зависимости от площади приложения к телу делятся на распределенные и сосредоточенные:, от времени действия - на постоянные и временные. Например, шнур с подвешенной на нем люстрой находится под постоянной нагрузкой, кнопка пульта управления - временной (в момент нажатия). Повторяющаяся временная нагрузка называется многократной. Такой нагрузке подвержены одежда, обувь, напольные покрытия, мебель для отдыха и сна, инструменты.

По характеру действия внешних сил, приложенных к телу, различают статическое и динамическое их действие. При статическом действии внешние силы прилагаются статически очень медленно, создаваемые ими ускорения частиц материала настолько малы, что ими можно пренебречь. При динамическом действии нагрузка прикладывается к материалу быстро, динамически, частицы материала получают заметные ускорения и материал выводится из равновесия. После затухания упругих колебаний действие нагрузки станет статическим. Например, при медленной ходьбе обувь испытывает статическую нагрузку, при беге и прыжках - динамическую; обработка металла прессованием - это действие статических нагрузок, ковка - динамическая нагрузка.

Динамические нагрузки разрушают материал сильнее, чем статические. Наибольшей силой разрушения обладают многократные переменные динамические нагрузки.

Если нагрузка при растяжении (сжатии) не достигает определенного предела (различного для каждого материала), материал остается упругим и возвращается к первоначальной длине после удаления приложенной нагрузки. Согласно закону Гука получаемое удлинение (сжатие) пропорционально напряжению, т.е.:

σ = Eε, (10)

где Е - коэффициент пропорциональности, именуемый модулем упругости (при растяжении или сжатии).

При относительном удлинении, равном единице, σ = Е, модуль упругости показывает расчетное напряжение, при котором упругое абсолютное удлинение материала равно длине первоначального образца.

Обратная величина модуля упругости  называется коэффициентом растяжения (сжатия), определяющим величину деформации, соответствующей напряжению.

называется коэффициентом растяжения (сжатия), определяющим величину деформации, соответствующей напряжению.

Модуль упругости выражается в кг/см2 или кг/мм2.

Закон Гука в развернутой форме записывается следующим образом:

(11)

(11)

Абсолютная деформация (удлинение, сжатие), получаемая материалом при растяжении (сжатии), пропорциональна растягивающей (сжимающей) силе и длине, обратно пропорциональна модулю упругости и площади поперечного сечения изделия.

Не все материалы строго подчиняются закону Гука, в наибольшей мере он приложим для характеристики механических свойств металлов в пределах линейной зависимости между напряжением и удлинением. Механические свойства древесины, тканей, кожи и некоторых других материалов не подчиняются этому закону, причем наличие остающихся удлинений отмечается уже при действии малых нагрузок.

Прочность при растяжении является важным свойством изделий из металлов, кожи, тканей и других материалов. Кривые растяжения но форме могут быть различными - пологими или круто поднимающимися, а их выпуклости - обращены вниз или вверх. Форма кривой дает возможность судить о соотношении между величиной нагрузки и удлинения на протяжении всего цикла растяжения образца вплоть до его разрушения.

В табл. 7.3 представлены значения предела прочности некоторых материалов при растяжении.

Для кож, тканей, крученых изделий, пластических масс - т.е. материалов, которые не подчиняются закону Гука даже при малых нагрузках, предел пропорциональности не может быть установлен. Результаты испытаний ограничиваются значениями нагрузки и удлинения в процентах, наблюдаемых в момент разрушения образца или построением диаграммы растяжения по данным промежуточных значений нагрузок и соответствующих им удлинений.

Таблица 7.3

Предел прочности некоторых материалов при растяжении

|

Наименование материала |

Предел прочности, кг/мм2 |

Наименование материала |

Предел прочности, кг/мм2 |

|

Сталь |

40-120 |

Шелк натуральный |

45-50 |

|

Медь |

15-43 |

Хлопок (волокно) |

30-50 |

|

Чугун |

17-26 |

Шерсть |

10-20 |

|

Алюминий |

10-18 |

Кожа |

1-7 |

|

Дерево в направлении волокон |

8-15 |

Ткани хлопчатобумажные |

1,5-2,5 |

|

Стекло |

6-8 |

Резина |

0,6-1 |

|

Фарфор |

4-8 |

Ткани шерстяные |

0,2-1 |

Помимо показателя прочности сопротивление материала разрушению может дополнительно характеризоваться работой разрыва, которая определяется количеством энергии, поглощаемой материалом при механических воздействиях. Последнее характеризуется работой, затрачиваемой на деформацию и разрыв образца.

Деформации пластических материалов связаны с перемещением частиц материала. Частицы могут медленно перемещаться при постоянной нагрузке. Свойство материала медленно и непрерывно деформироваться под действием постоянной нагрузки называется ползучестью (текучестью). При перемещении частиц материала при пластической деформации они испытывают внутреннее трение, в результате этого происходит выделение тепловой энергии. Возрастание внутренних напряжений при деформации зависит от скорости возрастания нагрузки. При большой скорости возрастания нагрузки перемещение частиц "отстает" от роста нагрузок и материал разрушается при большем напряжении.

Если при растяжении пластичного материала прекратить дальнейшее нагружение образца, частицы вещества в течение некоторого времени будут стремиться перейти в состояние равновесия, вследствие чего внутреннее напряжение в материале будет падать. Падение напряжения при наличии данной деформации называется релаксацией (расслаблением).

На пластические свойства материалов влияет температура. Например, для металлов с повышением температуры модули упругости понижаются, уменьшается также сопротивление пластической деформации, влияние времени (скорости) деформации сильно возрастает, релаксационные свойства проявляются в более резкой форме.

Для гигроскопичных материалов (кожа, ткани, дерево и др.) существенным фактором является также влажность материала, при увеличении которой происходит полное удлинение материала.

Деформации высокомолекулярных веществ (резины, синтетических смол, волокон из целлюлозы, белка) характеризуются наличием, наряду с упругой, пластической - эластической деформации, которая обычно во много раз превышает упругую деформацию. Механизм упругой деформации состоит в увеличении средних расстояний между атомами при растяжении, в связи с чем происходит увеличение объема деформируемого объекта. Эластическая деформация растяжения обусловливается распрямлением длинных молекул, т.е. величина растяжения определяется, с одной стороны, длиной молекул вещества, расположением в образце (величиной их изгиба, размерами в свернутом виде) и величиной их распрямления при растяжении.

Распрямление молекул при растяжении сопровождается выделением тепла; после снятия внешнего напряжения тепловое движение стремится снова нарушить ориентацию распрямленных цепей молекул, они вновь принимают изогнутую форму, поглощая тепло. При нагревании скорость эластической деформации значительно возрастает, и время релаксации в зависимости от внешних условий может изменяться в широких пределах (от долей секунд до нескольких лет). При достаточно больших удлинениях наблюдается также более плотная "упаковка" ориентированных молекул, что сопровождается некоторым уменьшением объема образца.

Разрывная длина - это минимальная длина образца, при которой происходит его разрушение под действием собственного веса, или длина образца, при которой напряжение под действием собственного веса становится равным пределу прочности.

Разрывная длина (Lразр) вычисляется на основе значений прочности образца при растяжении (Рразр), объемной массы материала (d) и площади поперечного сечения образца (F):

(12)

(12)

Образец разрушится в момент, когда вследствие увеличения длины образца общий вес его станет равен прочности образца при растяжении, т.е. когда g = Рразр тогда L = Lразр.

Усталость материалов - свойство, проявляющееся при воздействии на материал многократной нагрузки. При многократном воздействии нагрузки материал теряет свои механические свойства, а затем может полностью разрушиться. Это свойство характеризуется пределом выносливости (усталости) материала (σw).

Для материалов, кривая усталости которых идет наклонно и не заканчивается горизонтальным участком, предел выносливости может быть выбран условно в виде величины напряжения (нагрузки), не разрушающей материал при установленном числе циклов (n).

Высокий предел выносливости - важное свойство товаров, подвергающихся многократным нагрузкам (пружины, рессоры, коленчатые валы и др.). В частности, при испытании металлов применяются растягивающие и изгибающие нагрузки, меняющие свои направления. Эти свойства важны для пряжи, тканей, резины, обувных кож, пластических масс.

Твердость - это способность материала противодействовать проникновению в него другого (более твердого) материала. Если сжимающая сила передастся на относительно небольшой участок какого-нибудь изделия, она вызывает местную деформацию сжатия, не распространяющуюся на большую глубину, вследствие чего возникает смятие. При надавливании одного объекта на поверхность другого может остаться отпечаток, представляющий собой остающуюся деформацию смятия. Твердость - важное свойство, характерное для металлов, пластических масс и других материалов, а также очень важное для ножевых, инструментальных товаров, материалов, используемых для изготовления каркасов, несущих конструкций, корпусов товаров, строительных материалов.

Износостойкость материалов и изделий является важной совокупностью свойств, которые учитываются при разработке товаров.

Износ - это изменение внешнего вида, конструкции или свойств товара, при которых он требует ремонта (частичный износ) или становится непригодным для дальнейшего использования (полный износ). Износ изделия представляет собой сложное явление, протекающее при его эксплуатации. Он обусловлен механическими и физико-химическими воздействиями на товар.

В зависимости от условий использования, природы материала и конструкции изделия в процессе износа преобладают те или иные воздействия и в каждом отдельном случае могут устанавливаться различные преобладающие причины износа. Так, при использовании автомобильных шин износ определяется в основном механическими воздействиями - истиранием шин при движении о дорожные покрытия; износ одежды зависит от интенсивности физико-химических воздействий прямых солнечных лучей, воздуха, влажности, стирки, а также трения при носке.

Внешний механический износ, при котором истираются поверхности материала, является простейшим видом разрушения, он сопровождается потерей с поверхности частиц вещества и, следовательно, уменьшением толщины, веса и прочности материала на участках износа, как в случаях истирания нижней части обуви, монеты при длительном ее использовании и т.д. Интенсивность внешнего износа зависит от природных свойств материала, структуры поверхности, подвергающейся внешним воздействиям, и интенсивности этих воздействий.

Внутренний механический износ вызывается многократными механическими воздействиями на материал в процессе эксплуатации, сопровождается изменением внутренней структуры и в связи с этим - физико-механических свойств материала.

Признаками такого износа служат потеря упруго-эластических и пластических свойств материала, увеличение жесткости, хрупкости, падение механической прочности хотя внешний вид и конструкция изделия остаются без изменения. При дальнейшем износе изделие становится непригодным для использования вследствие резкого ухудшения потребительских свойств, частичного или полного разрушения. Такой вид износа наблюдается в изделиях или их деталях, подвергающихся при использовании многократным механическим нагрузкам - растяжению, сжатию, изгибу, ударным воздействиям, вызывающим усталость материала. Этот вид износа характерен, в частности, для многих деталей механизмов (например, осей машин, поршней и пр.).

Весомым фактором износа товаров являются физико-химические воздействия - свет, тепло, влага, окислители, щелочные и кислые растворы, другие реагенты. Их влияние, как правило, вызывает более сильный износ материалов и изделий, чем механические нагрузки: изменение химического состава и поверхности материала (выцветание окрасок, образование окисных пленок и проч.), потерю массы, ухудшение физико-механических свойств, частичное или полное разрушение изделия. Физико-химическое воздействие на материал служит причиной внешнего и внутреннего механического износа, которые в этом случае протекают более интенсивно.

Термические свойства проявляются при действии на материалы или готовые изделия тепловой энергии. Важнейшими из них являются теплоемкость, коэффициент термического расширения, теплопроводность, теплоизлучение и теплопоглощение, теплоизолирующие свойства, термическая стойкость, показатели изменения агрегатного состояния.

Огнестойкость, морозостойкость и теплоизоляционные свойства наиболее важны для строительных материалов; термическая стойкость - для посуды; теплоизлучение и теплопоглощение - для электробытовых приборов; изменения агрегатного состояния веществ - для определения условий хранения горюче-смазочных материалов, товаров бытовой химии, продуктов питания.

Теплоемкость (С, кал/град) - это количество тепла (Q), необходимое для повышения температуры (Т) тела на 1°С:

(13)

(13)

Удельная теплоемкость (кал/г · град или ккал/кг · град) - это отношение теплоемкости к массе вещества. Теплоемкость при постоянном давлении обозначается как Cр а при постоянном объеме - Cv. Показатели теплоемкости значимы для металлов, теплоизоляционных и других материалов (табл. 7.4).

Таблица 7.4

Теплоемкость некоторых веществ и материалов

|

Наименование материала |

Удельная теплоемкость, кал/г·град |

Наименование материала |

Удельная теплоемкость, кал/г·град |

|

Лед (0°) |

0,49 |

Медь |

0,091 |

|

Воздух |

0,24 |

Латунь |

0,092 |

|

Асбест |

0.195 |

Сталь углеродистая |

0,12 |

|

Бетон |

0,21 |

Алюминий |

0,20 |

|

Кирпич |

0,2 |

Резина |

0,5 |

|

Стекло |

0.16 |

Целлюлоза |

0,36 |

|

Фарфор |

0,26 |

Шерсть |

0,41 |

Коэффициент термического расширения - важный показатель для изделий, у которых он связан с суждением о прочности, правильности их конструкции (для металлов, стекол, стеклянной посуды); для изделий, размеры деталей которых оказывают влияние на основную функцию вещи (детали особо точных механизмов, измерительные инструменты).

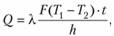

Теплопроводность - способность материала проводить тепло при наличии температурной разности между отдельными участками изделия. Количество тепла, проходящее через слой материала, прямо пропорционально его площади, разности температур у обеих поверхностей слоя, времени и обратно пропорционально толщине слоя материала. Кроме того, теплопроводность зависит от свойств материала:

(14)

(14)

где F - площадь материала; T1-T2 - разность температур; t - время; h - толщина материала; λ - коэффициент, зависящий от свойств материала, именуемый коэффициентом теплопроводности. Теплопроводность вещества зависит от его состояния, т.е. температуры и давления.

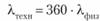

В зависимости от принятых размерностей различают физический коэффициент теплопроводности (λфиз) и технический (λтехн):

; (15)

; (15)

; (16)

; (16)

(17)

(17)

Наиболее высокой теплопроводностью обладают металлы, поэтому они не применяются в качестве теплоизолягоров. Материалы с малой теплопроводностью (до 0,2 ккал/м·град·час) называют теплоизоляторами (асбест, войлок, дерево, кожа и др.). Наименьшей теплопроводностью обладает воздух, поэтому наличие его в пористых телах резко снижает теплопроводность последних. Теплопроводность гигроскопичных материалов резко возрастает с увеличением влажности материала, причем коэффициент теплопроводности влажного материала может быть выше коэффициента теплопроводности как материала, так и воды. Теплопроводность является важным свойством тканей, одежды, обуви, меховых изделий, металлической и стеклянной посуды, строительных материалов и др.

Теплоизлучение и теплопоглощение связаны со следующими явлениями. Тепловое излучение - результат колебательного движения атомов и молекул. При нагревании материала часть тепловой энергии превращается в лучистую, количество которой возрастает при повышении температуры изделия. В наибольшей мере свойствами теплового излучения обладают световые и инфракрасные лучи с длинами волн от 0,4 до 400 ц (табл. 7.5).

Таблица 7.5

Сравнительная длина волн

|

Излучение |

Длина волн |

Излучение |

Длина волн |

|

Радиоволны |

от 30 км до 0,4 мм = 400 m |

Ультрафиолетовые лучи |

0,4-0,01 ц |

|

Инфракрасные тепловые лучи |

400-0,76 ц |

Рентгеновские лучи |

0,01-0,0001 ц |

|

Световые лучи |

0,76-0,4 ц |

Гамма-лучи (у-лучи) |

Лучеиспускание свойственно всем телам, и каждое из них излучает энергию непрерывно. Попадая на материал, лучистая энергия Q0 частично отражается (Q1), частью поглощается (Q2) и частично проходит сквозь тело (Q3).

Таким образом:

(18)

(18)

(19)

(19)

Отношения  ,

,  и

и  характеризуют степени (коэффициенты) отражения (R), поглощения (А) и пропускания (D) тепловых лучей. В наибольшей мере лучистая энергия поглощается абсолютно черными телами, для них А = 1, R = 0 и D = 0. Лучеиспускательная способность материала тем больше, чем больше их поглощательная способность. Соответственно, при любой температуре лучеиспускание абсолютно черного тела является максимальным.

характеризуют степени (коэффициенты) отражения (R), поглощения (А) и пропускания (D) тепловых лучей. В наибольшей мере лучистая энергия поглощается абсолютно черными телами, для них А = 1, R = 0 и D = 0. Лучеиспускательная способность материала тем больше, чем больше их поглощательная способность. Соответственно, при любой температуре лучеиспускание абсолютно черного тела является максимальным.

Теплоизолирующие свойства различных материалов (тканей, кожи и др.) определяются не только показателем теплопроводности этого материала, но и некоторыми другими его свойствами, так как потеря тепла телом, изолированным от внешней среды теплоизолятором, происходит тремя путями - теплопроводностью, лучеиспусканием (тепловым излучением) и конвекцией.

Теплоизолирующие свойства материалов характеризуются коэффициентом теплоотдачи или суммарной теплопотери через исследуемый материал, который характеризует общие теплопотери (путем теплопроводности, лучеиспускания и конвекции).

Термическая стойкость характеризует способность материала или изделия выдерживать в определенных пределах изменения температуры без разрушения или заметного ухудшения своих свойств. Она является важным свойством для стеклянной и керамической посуды, пластмасс. Например, некоторые виды искусственного волокна (ацетатный шелк и др.) не выдерживают действия температуры выше 80-100°С; некоторые материалы при действии низких температур резко увеличивают хрупкость, понижают прочность. Термическая стойкость стеклянной посуды характеризуется пределом температуры, до которой возможно резко нагреть и охладить его, количеством теплосмен, выдерживаемых изделиями. Для стеклянных изделий термическая стойкость зависит от теплоемкости, коэффициента термического расширения, теплопроводности, предела прочности стекла, фасона и особенностей формы изделия.

Важным свойством конструкционных, горюче-смазочных и используемых в строительстве материалов является огнестойкость, характеризующаяся их способностью воспламеняться и сгорать с большей или меньшей интенсивностью. Наименее огнестойки древесина, бумага, ткани из растительных волокон, многие пластмассы, лаки. Наибольшей огнестойкостью отличаются металлические и силикатные изделия. Огнестойкость некоторых материалов повышается путем специальной пропитки или путем нанесения огнезащитных покрытий.

Для горючих веществ (бензина, керосина, смазочных масел и др.) существенной характеристикой является температура вспышки (температура, при которой происходит вспышка паров горючего вещества с последующим затуханием) и температура воспламенения (вспышка с последующим горением).

При изменении температуры возможно изменение агрегатного состояния материала. Это свойство учитывается в технологическом процессе производства, хранении и использовании готовых изделий и характеризуется температурами размягчения и плавления для твердых тел (металлов, силикатов, пластмасс) и температурами кипения и затвердевания для жидкостей (горючие и смазочные вещества, растворители для лакокрасочных товаров и др.). Характеристики изменения агрегатного состояния используются также при оценке степени чистоты материала, установления наличия в нем примесей.

Сорбционные свойства (абсорбция, адсорбция, хемосорбция, капиллярная конденсация) являются физико-химическими процессами, при которых происходит поглощение материалом газов, паров или веществ из окружающей среды. Они влияют на сохраняемость, прочность, изменение веса, объема, удлинения, жесткости, теплопроводности, пластичности, влажности материала.

Сорбционные свойства имеют большое значение для торговых и производственных предприятий, поскольку необходимо знать потери влаги при усушке в определенных условиях до момента наступления "постоянной массы" (абсолютно сухого материала), т.е. массы, которая при последующей сушке и взвешивании образца не изменится. Особенно важно это для изделий из кожи, текстильных материалов, древесины.

Адсорбция - это поглощение газов, паров и растворенных веществ на поверхности твердых тел. Твердое тело, способное поглощать газы, пары или растворенное вещество, называется адсорбентом, адсорбированное вещество называют адсорбатом. Явление, обратное адсорбции, связанное с уменьшением количества поглощенного вещества адсорбентом, называется десорбцией.

Абсорбция - это поглощение вещества за счет его диффузии в массу тела и внедрения между атомами и молекулами сорбента.

Капиллярная конденсация возникает в результате слияния жидких слоев, образовавшихся на стенках капилляров (пор), вследствие адсорбции пара.

Хемосорбция - поглощение в результате химического взаимодействия газа или пара с твердым телом, происходящее либо на поверхности твердой фазы, либо распространяющееся на всю массу твердого объекта.

При изучении свойств твердых материалов и производственных процессов их обработки наибольший практический интерес представляет адсорбция газов, паров или частиц растворенных веществ. Гигроскопические свойства материалов, отдельные процессы окрашивания, очистки масел и другие процессы полностью или частично объясняются адсорбционными явлениями.

Механизм адсорбции на поверхности твердых тел весьма сложен, и до сих пор о нем нет достаточно ясного представления. Это объясняется, с одной стороны, неоднородной активностью отдельных участков поверхности твердого тела, а с другой - тем, что адсорбция может сопровождаться хемосорбцией и другими явлениями сорбции. Важным свойством является сорбционная способность веществ, количество адсорбируемых веществ (газа, пара, растворенных веществ) в различных условиях внешней среды и влияние адсорбированных веществ на свойства адсорбента. Основные факторы, влияющие на величину адсорбции, - природа компонентов (адсорбента и адсорбируемого вещества), концентрация адсорбируемого вещества и температура. Адсорбция тем выше, чем больше удельная поверхность адсорбента. При адсорбции из растворов ее величина зависит не только от природы адсорбента, но и от природы растворителя и адсорбируемого вещества.

Влага, содержащаяся в материалах, может находиться в различном состоянии: в виде адсорбированной влаги, конденсированной влаги в капиллярах (малых порах) вещества и в химически связанном виде (кристаллизационная, конституционная вода). Кроме того, в материалах может содержаться капельножидкая свободная вода, механически заполняющая поры материала.

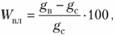

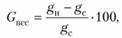

Влажность материала характеризуется отношением общей потери влаги при сушке (gв - gc) к массе материала после сушки, (%):

(20)

(20)

где gв - масса влажного материала; gc - масса материала после сушки в соответствующих условиях.

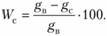

ОГЛАВЛЕНИЕ влаги (Wс) определяется отношением массы влаги к весу влажного материала и рассчитывается но формуле

(21)

(21)

Способностью адсорбировать влагу обладают многие материалы.

Как уже говорилось, влажность (за счет адсорбционной, конденсированной, химически связанной влаги) древесины, кож, текстильных волокон, пластических масс сопровождается изменением объема, массы, прочности, удлинения, мягкости, теплопроводности и других свойств, но, кроме того, она влияет на биологическую стойкость и противогнилостные свойства материалов.

Количество адсорбционной влаги, содержащейся в материале, зависит в основном от вида материала (свойств адсорбента), относительной влажности и температуры воздуха. При увеличении относительной влажности воздуха (при постоянной температуре) количество адсорбированной влаги возрастает, адсорбционное равновесие наступает при более высоких значениях влажности материала.

Максимальную гигроскопичность материала характеризует влажность материала, выдержанного до адсорбционного равновесия в условиях влажности воздуха 100% при температуре 20 °С.

Свойство материалов впитывать и удерживать капельножидкую влагу называется водопоглощением. Водопоглощение материала зависит от гидрофильности, пористости материала, вида и размера его пор, адсорбционной способности и др. О водопоглощении судят обычно по привесу материала после его полного насыщения; при этом следует иметь в виду, что некоторая часть воды может быть поглощена в виде химически связанной или адсорбированной, часть воды будет заполнять сквозные или полузамкнутые поры, часть воды будет лишь смачивать поверхность материала и внутреннюю поверхность крупных пор.

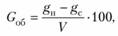

Полное водопоглощение по весу (%) рассчитывается по формуле

(22)

(22)

где gc - масса абсолютно сухого материала; gн - масса материала после сто насыщения водой.

С помощью этого показателя учитывают как адсорбированную (конденсированную, химически связанную), так и капельножидкую влагу.

Вычитая из величины показателя полного водопоглощения величину максимальной гигроскопичности, мы получим водопоглощение капельножидкой воды материалом с максимальным адсорбционным увлажнением.

В товароведной практике за "сухой" материал принимают образец с нормальной адсорбционной влажностью, называемый иногда "воздушносухим", и к весу этого образца относят привес образца после его насыщения водой.

Водопоглощение по объему характеризует степень заполнения водой общего объема материала и выражается как количество поглощенной воды, отнесенной к объему материала:

(23)

(23)

поскольку, где у - объемный вес материала.

Объемное  водопоглощение можно представить как Gоб=Gвес·γ. Однако объемное водопоглощение может быть меньше, поскольку часть пор полностью не заполняется водой.

водопоглощение можно представить как Gоб=Gвес·γ. Однако объемное водопоглощение может быть меньше, поскольку часть пор полностью не заполняется водой.

Водопоглощение различных материалов колеблется в широких пределах; так, весовое водопоглощение плотных каменных материалов 0,2-0,7%, обыкновенного кирпича 8-20, дерева 20-200, ткани 60-150% и более.

Проницаемость - это свойство материалов пропускать через себя частицы газа (газопроницаемость), воздуха (воздухопроницаемость), пара (паропроницаемость), пыли (пылепроницаемость), воды (водопроницаемость).

Этими свойствами обладают текстильные, обувные, строительные материалы и изделия. Уровень этих свойств влияет на качество и безопасность изделий. Например, паропроницаемость одежды обусловливает нормальное гигиеническое состояние пододежной среды, нормальный теплообмен и теплорегулирование тела человека. Низкая влагопроницаемость натуральных кож обусловливает их применение для верха повседневной обуви, водонепроницаемость резины и полимерных материалов (полиэтилена, полиуретаиа) позволяет использовать их при производстве одежды и обуви, защищающих человека от дождя и влаги.

Рассмотрим подробнее отдельные виды проницаемости.

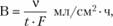

Воздухопроницаемость зависит от давления, экспериментально определяется, как правило, при давлении 5 или 10 мм водяного столба путем пропускания воздуха из камеры 1 в камеру 2 через исследуемый воздухопроницаемый материал.

Если давление воздуха в камерах различно (P1 > P2; Р1 - Р2 = h), то воздухопроницаемость Вh (мл/см2 · с) рассчитывается по формуле

(24)

(24)

где F - площадь перегородки, см2; V - объем воздуха, протекающего через исследуемый материал, см3; t - время прохождения воздуха через перегородку, с.

Вh называется воздухопроницаемостью материала при разности (перепаде) давлений h.

Паропроницаемость - это способность материала проводить пары воды. При статическом испарении с водной или увлажненной поверхности пары воды рассеиваются в воздухе путем диффузии вследствие создающегося перепада давления водяных паров в атмосфере и у водной поверхности. Если на пути диффузии имеется преграда в виде образца материала, то диффузия замедляется в большей или меньшей мере в зависимости от пористости материала; одновременно часть паров воды адсорбируется и путем десорбции передается во внешнюю среду.

Скорость статического испарения в цилиндрических сосудах (вес паров воды, испаряющихся в 1 см2 площади в час) зависит от давления, температуры и относительной влажности воздуха, а также от глубины уровня воды в сосуде. Для условий t = 20°, φ = 60%, Р = 760 мм рт. ст. при расстоянии поверхности воды от краев стакана 3 см и диаметре стакана 8 см количество испаряемой воды ~ 3 мг/см2 · ч.

При динамическом испарении, когда у водной поверхности создаются потоки воздуха, проходящие через образец под некоторым давлением h, пары воды проходят через поры образца вместе с воздушным потоком.

В этом случае при установившемся параллельном процессе сорбции количество паров воды, проходящих вместе с воздушным потоком, будет пропорционально воздухопроницаемости и относительной влажности воздуха.

Если через образец площадью F см2 за время t ч проходит V мл воздуха при давлении h мм водяного столба, то количество паров воды, проходящих через образец вместе с воздушным потоком, имеющим температуру т, будет равно

(25)

(25)

где GS - количество мг пара в 1 мл воздуха при полном насыщении для температуры τ; φ - относительная влажность воздуха в долях единицы.

Относительная паропроницаемость - отношение количества паров воды, прошедших через образец, к количеству воды, испарившейся из открытого стакана того же размера за то же время.

Относительная паропроницаемость (Р0, %) рассчитывается по формуле

(26)

(26)

где g1 - вес водяных паров, прошедших через образец за время t, g2 - убыль веса в открытом стакане с водой за то же время.

Для тканей относительная проницаемость колеблется в пределах 20-50%.

Водопроницаемость - это способность материала пропускать воду при определенном давлении. Сопротивление материала проникновению воды на противоположную сторону материала называют водоупорностью.

Водопроницаемость (В) измеряется количеством воды (мл), прошедшей в час через 1 см2 материала и рассчитывается по формуле

где v - количество воды в мл, прошедшей через образец за время t; F - площадь образца, см2.

Водоупорность материала характеризуется высотой столба воды, который выдерживает испытуемый образец без того, чтобы вода проходила на обратную сторону в виде свободно падающих капель.

Пылепроницаемость - свойство, важное для фильтрующих материалов, одежных тканей, обувных материалов и т.д. В основном она зависит от тех же факторов, что и воздухопроницаемость, а также от особенностей пыли (состава, размера частиц, запыленности воздуха, г/м3). Пылепроницаемость определяется по увеличению веса образца, через который пропускают запыленный воздух в течение определенного времени при установленном перепаде давлений.

Оптические свойства (светопреломление, светопропускание, светоотражен ие) воспринимаются человеком в зрительном ощущении. Они обусловливают прежде всего эстетические свойства товаров. К оптическим свойствам товаров относятся их цвет, его яркость, светлоту, насыщенность.

Эти характеристики обусловливают внешний вид, восприятие цвета, блеска, текстуры поверхности изделий. Оптические свойства важны для ювелирных товаров, посуды из стекла и керамики, на них основана работа электронных товаров и видео- и фототехники.

Цвет наряду с формой - основной элемент зрительного ощущения при действии лучистой энергии на наш глаз. Видимая часть спектра находится в пределах длины волн от 400 до 760 нм, причем волны различной длины вызывают различные цветовые ощущения. В спектре различают до 130 цветов, которые могут быть соединены в близкие по цветовому тону группы.

Таблица 7.6

Цвета и соответствующие им длины волн

|

Цвета |

Длина волн, им |

Цвета |

Длина волн, нм |

|

Красные |

760-620 |

Зеленые |

530-500 |

|

Оранжевые |

620-590 |

Голубые |

500-470 |

|

Желтые |

590-560 |

Синие |

470-430 |

|

Желто-зеленые |

560-530 |

Фиолетовые |

430-380 |

Если материал отражает лучи всех длин волн спектра в одинаковом соотношении, такие цвета называют ахроматическими - от белого через серый до черного - в зависимости от количества отражаемых лучей. Полное отражение дает идеально белый цвет, полное поглощение - идеально черный. Наиболее белый цвет имеют сернокислый барий, оксид магния. Пластинки, спрессованные из этих веществ, отражают 94-98% падающего на них света; поверхность черного бархата, которая даст практически наиболее черный цвет, отражает около 0,2% падающего на нее света. Ахроматические цвета отличаются друг от друга по степени отражения световых лучей, или по светлоте. Ахроматическая шкала от белого до черного может быть разделена максимально на 300 ступеней светлот, что определяется пределом чувствительности нашего глаза.

Хроматические цвета отличаются друг от друга по светлоте и цветовому тону (красные, желтые, синие и т.д.). Цвет непрозрачных тел определяется в результате избирательного поглощения определенных лучей спектра или поглощения одних длин волн в большей степени, других - в меньшей. Цвет материала суммируется из световых волн, оставшихся непоглощенными и отраженными.

При прохождении световых лучей через прозрачный материал (стекло, хрусталь и др.) часть их отражается от поверхности тела, часть поглощается веществом тела и большая часть пропускается телом.

Коэффициент отражения (р) - это отношение отраженного потока света SO к полному световому потоку S, %:

(28)

(28)

Отношение поглощенного телом светового потока Sα к полному S, выраженное в процентах, обозначает коэффициент поглощения (α).

(29)

(29)

где Sα - количество поглощенного света при прохождении через тело толщиной в 1 мм.

Количество прошедших через тело световых лучей, отнесенное к полному световому потоку и выраженное в процентах, характеризует прозрачность тела (τ):

где Sτ - количество световых лучей, прошедших через тело толщиной в 1 мм.

При прохождении света через прозрачные тела, обладающие избирательным поглощением (например, через окрашенные стекла), световые лучи различных длин волн будут характеризоваться неодинаковыми коэффициентами поглощения и прохождения.

Красные, оранжевые, желтые и желто-зеленые цвета называются "теплыми"; их считают более яркими, "броскими". Зелено-голубые, голубые, синие и сине-фиолетовые цвета называют "холодными", более спокойными, менее выделяющимися. По мере уменьшения интенсивности освещения хроматические цвета постепенно перестают различаться; причем ранее других "исчезают" красные, желтые и дольше других удерживаются голубые и синие цвета. При весьма малом освещении желтые и красные цвета темнеют, голубые и синие, наоборот, светлеют. При большой интенсивности света (в лучах прямого солнечного света) все цвета становятся беловатыми и желтоватыми, причем более других изменяется фиолетовый цвет, менее других - красный.

На цветовосприятие влияет фон, на котором воспринимается цвет объекта. Например, на светлом фоне серые и черные цвета кажутся темнее; наоборот, серые и белые на темном фоне кажутся более светлыми, чем, например, на сером фоне (светлотный контраст). Тот же эффект получается, если светлые цвета воспринимаются после рассматривания темных цветов.

Яркость цветового тона возрастает и в том случае, если он воспринимается глазом после рассматривания темного тона; если же перевести глаз с белого фона на черный цвет, то черный воспринимается как более глубокий. Хроматические цвета, расположенные на цветном фоне, изменяют свой цветовой топ в зависимости от цвета фона. Так, на синем фоне красный получает желто-оранжевый оттенок, на красном фоне желтый и синий кажутся зеленее, на зеленом фоне красный изменяется в сторону фиолетового, желтый - в сторону оранжевого, оранжевый - в сторону красноватого.

Под действием световых раздражений зрение "утомляется", что сказывается в понижении чувствительности сетчатки глаза к данному раздражителю, вследствие чего понижается способность воспринимать данный цвет. Работая с цветными объектами, необходимо давать отдых глазу, так как вследствие утомляемости может иметь место неправильное восприятие цвета. Например, после длительной работы с зеленым цветом в первое время предметы кажутся розоватыми.

Цвет материалов, окрашенных одними тем же красителем, будет различным в зависимости от строения окрашенных поверхностей.

Видимая структура поверхности материала называется фактурой материала. По фактуре поверхности могут быть гладкие и шероховатые. Такое разграничение условно, так как к гладким относятся поверхности с малой степенью шероховатости.

Отражение света от гладкой поверхности происходит направленно, без рассеивания световых лучей, благодаря чему такие поверхности имеют блики ("блестят") и называются глянцевыми, блестящими, зеркальными. При отражении от шероховатой поверхности свет рассеивается, такая поверхность не дает световых бликов и кажется матовой. Цвета на глянцевых, блестящих поверхностях характеризуются большей яркостью, большей светлотой; матовая поверхность, окрашенная в тот же цвет, представляется более темной, окрашенной в более темные тона.

Различные цвета в разной степени подчеркивают или затушевывают строение поверхности. Например, белый цвет, а также "теплые" цвета более других выявляют поверхность материала; "холодные", более насыщенные цвета, скрывают фактуру. Если ткань выработана из грубой пряжи, имеет внешние дефекты, то дефекты поверхности будут менее заметны при окраске ткани в темные цвета, которые до некоторой степени скрывают фактуру ткани.

Восприятие цвета материала зависит от источника освещения, т.е. от состава светового потока, падающего на окрашенную поверхность. Например, при свете электрической лампы, в составе света которой больше желтых и меньше синих и голубых лучей, чем в солнечном спектре, происходит изменение цветов: желтые цвета становятся более насыщенными, красные - более светлыми, приобретают оранжевый оттенок, оранжевые делаются желтоватыми, голубые слегка темнеют или приобретают зеленый оттенок, синие сильно темнеют, темно-синие становятся трудноразличимыми до черного, сиреневые получают розоватый оттенок, а фиолетовые - красный.

Изменения цветов в зависимости от освещения следует учитывать при оценке окраски материалов.

Ультрафиолетовое излучение - разновидность оптического излучения, характеризуемое длинами волн в пределах 10-400 нм. Коротковолновая область ультрафиолетового излучения (10-180 нм) сильно поглощается всеми известными материалами и средами (твердыми телами, жидкостями, воздухом). Дальняя область ультрафиолетового излучения (180-275 нм) обладает бактерицидным действием, применяется в специальных источниках света для стерилизации воздуха и воды, повышения сохраняемости продуктов питания. Кроме того, это излучение способно озонировать воздух. Ультрафиолетовые лампы, дающие длину волны 254 нм, обладают бактерицидной эффективностью, оказывают наибольшее влияние на ДНК, вызывают димеризацию тимина в молекулах ДНК. Накопление таких изменений в ДНК микроорганизмов приводит к замедлению темпов их размножения и вымиранию.

Ультрафиолетовая область спектра (290-400 нм) повышает тонус симпатико-адреналиновой системы, активирует защитные механизмы, повышает уровень неспецифического иммунитета, а также увеличивает секрецию ряда гормонов. Под воздействием ультрафиолетового излучения образуются гистамин и подобные ему вещества, которые обладают сосудорасширяющим действием, повышают проницаемость кожных сосудов. Изменяется углеводный и белковый обмен веществ в организме.

Действие оптического излучения изменяет легочную вентиляцию - частоту и ритм дыхания; повышается газообмен, потребление кислорода, активизируется деятельность эндокринной системы.

Средняя область ультрафиолетового излучения (275-320 нм) характеризуется ангирахитным действием на организмы, способностью к образованию витамина D в подкожных клетках, благотворным действием на рост домашней птицы и животных, а также эритемным эффектом, т.е. способностью вызывать покраснение и загар человеческой кожи.

Ближняя область ультрафиолетового излучения (320-400 нм) содержит излучения, широко применяемые для люминесцентного анализа, а также для возбуждения светящихся веществ в сигнальных, декоративных и других устройствах.

Деление спектра на перечисленные области не является точным, так как свойства ультрафиолетовой радиации, приписанные одной области, присущи часто и соседним областям, хотя и в меньшей степени.

В практической деятельности ультрафиолетовое излучение условно делится на области, указанные в табл. 7.7.

Таблица 7.7

Виды ультрафиолетового излучения

|

Наименование |

Длина волны, нм |

|

Ультрафиолет А (длинноволновый диапазон UVA) |

400-315 |

|

Ультрафиолет В (средний диапазон UVB) |

315-280 |

|

Ультрафиолет С (коротковолновый диапазон UVC) |

280-100 |

Длительный недостаток ультрафиолетового излучения вызывает световое голодание. Наиболее частым проявлением этого заболевания является нарушение минерального обмена веществ, снижение иммунитета, быстрая утомляемость и т.п.

Ультрафиолетовое излучение при превышении естественной защитной способности кожи может оказывать отрицательное действие на кожу (загар) и вызвать ожоги, длительное действие ультрафиолета способствует развитию меланомы, различных видов рака кожи, вызывает типично радиационное поражение глаз (ожог сетчатки).

Акустические свойства представляют собой способность материалов и изделий издавать, поглощать и проводить звук. Эти качества - основа использования бытовой аудио- и видеотехники, средств проводной и беспроводной связи, музыкальных инструментов, строительных звукоизоляционных материалов, электробытовой техники и других товаров.

При работе музыкальных инструментов, аудиотехники и других товаров на слух человека оказывает влияние акустическое поле. Оно характеризуется частотой упругих колебаний, спектром и скоростью звука, амплитудой, волновым и удельным электрическим сопротивлением среды. Показателями акустических свойств являются звуковое давление, сила звука, тон и иные характеристики.

В зависимости от вида товара для характеристики его эксплуатационных свойств товароведами используются различные акустические показатели - высота, сила, частота, тембр звука, звукопоглощение, звукопроницаемость и др.

Звук представляет собой колебания, распространяющиеся волнообразно в упругой среде и воспринимаемые ухом. Звуковые колебания, лежащие за пределом (порогом) слышимости, называются инфразвуковыми (в области низких частот, менее 16 Гц) и ультразвуковыми (в области высоких частот, более 16-20 000 Гц). В газах и жидкостях звук распространяется в виде продольных волн - чередующихся сгущений и разрежений упругой среды; в твердых телах могут возникать также поперечные волны сдвига, изгиба и т.д.

Длина звуковой волны, т.е. расстояние между двумя соседними точками пространства, находящимися в данный момент в одинаковом звуковом режиме (например, между двумя разрежениями или двумя сгущениями), связана с частотой и скоростью звука простой зависимостью:

(31)

(31)

где λ - длина волн, м; С - скорость звука, м/с; f - частота колебаний, Гц (число колебаний в секунду).

Скорость распространения звуковых колебаний зависит от свойств и состояния среды, в которой распространяется звук - от ее плотности, упругости и температуры (табл. 7.8).

Таблица 7.8

Скорости распространения звука в различных средах

|

Среда |

Скорость распространения звука, м/с |

Среда |

Скорость аспространения звука, м/с |

|

Воздух, t = 0° |

331,7 |

Сталь |

5000 |

|

Воздух, t = 22,5° |

344,7 |

Свинец |

1320 |

|

Вода дистиллированная, t = 13° |

1441 |

Кирпич |

3650 |

|

Дерево (различных видов) |

3360-5300 |

Пробка |

430-530 |

|

Стекло |

5950 |

Каучук |

54-69 |

Звуковые ощущения обычно подразделяют на две группы - топы и шумы. Когда звуковое давление меняется во времени по синусоидальному закону, имеет место правильная периодичность колебаний; соответствующие звуки воспринимаются слухом как элементарные простые звуки, они относятся к чистым тонам. Совокупность чистых гонов, образующих сложный звук, называется звуковым спектром. Шум - термин, в технической акустике обозначающий сложный звук с большим количеством составляющих частот, не обладающий периодичностью. Для шумовых звуков характерно распределение звуковой энергии в широкой области частот и амплитуд колебаний, наличие в ряде случаев звуков ударного характера (шум машин, уличный шум и т.п.).

Топ характеризуется высотой, силой и тембром или оттенком (частота, амплитуда колебаний и их форма). Высота тона музыкального звука определяется частотой колебаний - их числом в единицу времени. Область музыкальных тонов лежит примерно в пределах 16-16 000 колебаний в секунду, доступных человеческому слуху.

Силой, или интенсивностью, звука называют среднюю звуковую мощность, проходящую через единицу поверхности, перпендикулярной направлению распространения звука. Единица силы звука - эрг в секунду на квадратный сантиметр (эрг/с · см2) или ватт на квадратный сантиметр (Вт/см2), который равен 107 эрг/с · см2. Уровень интенсивности звука, или шума, (3 выражается в условных единицах - децибелах (дБ), которые показывают, насколько сила звука (шума) I превосходит единицу силы звука I0, т.е. силы звука на пороге слышимости (I0 принимают равной 10-16 Вт/см2) (табл. 7.9).

Таблица 7.9

Характеристика уровней звука

|

Уровень звука, дБ |

Сила звука, Вт/см2 |

Примечание |

|

|||

|

0 |

10-16 |

Порог слышимости |

|

|||

|

|

10 |

10-13 |

Шелест листьев при слабом ветре |

|||

|

|

30 |

10-13 |

Шепот на расстоянии 1 м |

|||

|

|

50 |

10-11 |

Разговор вполголоса |

|||

|

|

70 |

10-9 |

Электропылесос |

|||

|

|

90 |

10-7 |

Трамвай в узкой улице |

|||

|

130 |

10-3 |

Болевое ощущение |

|

|||

Уровень интенсивности звука рассчитывается как десятикратный логарифм отношения :

:

(дБ). (32)

(дБ). (32)

Прирост уровня звука на 1 дБ соответствует приросту силы звука на 26%. Это примерно наименьшее изменение силы звука, которое улавливается ухом.

От силы звука, выражаемой определенными физическими величинами, следует различать громкость звука - субъективное его качество, определяемое слуховыми ощущениями.

Изменение уровня звука на 10 дБ субъективно воспринимается как приблизительно двукратное изменение громкости звука независимо от исходного уровня. Таким образом, громкость звука при 70 дБ будет в 4 раза большей, нежели при 50 дБ.

Тембр звука характеризует окраску звука при одной и той же его высоте. Музыкальный звук имеет наряду с основной частотой еще ряд так называемых обертонов с частотами, соответствующими различным гармоническим составляющим данного звука. В зависимости от соотношения в высоте амплитуд его гармонических составляющих и обусловливается тембр, или окраска, звука.

Отражение звука, звукоизоляция также представляют собой важнейшие свойства материалов. Звуковые волны отражаются, преломляются по тем же основным законам, по каким отражаются и преломляются световые лучи (волны).

Если на пластинку А падает звуковая волна I, то часть звуковой энергии Iотр отражается, часть энергии проходит в материал, причем некоторое ее количество Iпогл поглощается, а часть Iпр проходит через пластинку.

Соотношения отраженной, поглощенной и прошедшей энергии к падающей называются соответствующими коэффициентами:

коэффициентом отражения:

(33)

(33)

коэффициентом поглощения:

(34)

(34)

коэффициентом звукопрохождения, или звукопроводности:

(35)

(35)

Указанные показатели используются в товароведении при характеристике материалов для музыкальных инструментов, звукоизоляционных материалов и др.

Высокими показателями отражения характеризуются металлы, дерево, силикатные материалы; хорошими поглотителями звука являются различные пористые и волокнистые материалы (войлок, вата, ткани, в частности ворсовые). Поглощение материалом звуковых волн происходит в различной степени для волн различных частот (табл. 7.10).

Таблица 7.10

Коэффициенты звукопоглощения для некоторых материалов

|

Наименование материала и его толщина, мм |

Величина коэффициента звукопоглощения |

|

Металл листовой h = 1 |

0,002 |

|

Обыкновенная кирпичная стена |

0,032 |

|

Дерево |

0,06-0,1 |

|

Ковер резиновый h = 5 |

0,1 |

|

Войлок технический h = 10 |

0,3 |

|

Войлок технический h = 25 |

0,5 |

|

Вата рыхлая h = 50 |

0,7 |

Коэффициент поглощения определяется как отношение мощностей поглощенной к падающей.

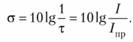

Способность проникновения звука из одной части пространства в другую характеризуют коэффициентом звукопроводности t. Обычно пользуются обратной логарифмической величиной, называемой коэффициентом звукоизоляции (табл. 7.11), выражаемым в децибеллах, т.е.

(36)

(36)

Таблица 7.11

Коэффициенты звукоизоляции некоторых материалов

|

Наименование материала и его толщина, мм |

Коэффициент звукоизоляции, дб |

|

Алюминий h = 0,6 |

16 |

|

Сталь h = 2 |

33 |

|

Фанера трехслойная h = 3,2 |

19 |

|

Дверь дубовая h = 45 |

20-25 |

|

Деревянная комнатная перегородка |

30-50 |

|

Окна, двойная рама с зазором 24 см |

46 |

Электрические свойства являются основными для материалов, используемых в электротехнике, для электробытовых и электронных товаров. К основным относятся электрическое сопротивление и электропроводность, электропроницаемость и диэлектрические свойства (табл. 7.12). В зависимости от этих свойств материалы делят на проводники, полупроводники и изоляторы.

Таблица 7.12

Электрическое сопротивление и электропроводимость металлов и сплавов

|

Металл или сплав |

р · 104 |

γ · 104 |

|

Алюминий |

0,027 |

37 |

|

Бронза (Сu 88, Sn 12) |

0,02 |

50 |

|

Железо |

0,1 |

10 |

|

Золото |

0,022 |

45 |

|

Константан |

0,5 |

2,0 |

|

Латунь (Си 66, Zn 34) |

0,064 |

15,6 |

|

Манганин |

0,43 |

2,3 |

|

Медь |

0,017 |

59 |

|

Никелин |

0,4 |

2,5 |

|

Никель |

0,07 |

14 |

|

Нихром |

1,0 |

1,0 |

|

Платина |

0,11 |

9,0 |

|

Свинец |

0,21 |

4,8 |

|

Серебро |

0,016 |

62,0 |

|

Фехраль |

1,2 |

0,83 |

|

Чугун |

0,5 |

2,0 |

Проводники обладают малым удельным сопротивлением, порядка 10-6-10-4 Ом · см, и, соответственно, высокой электропроводимостью  . К проводникам относятся металлы и сплавы (серебра, меди, алюминия, олова, бронзы), которые используются для производства микросхем, электроустановочных изделий, проводов и шнуров.

. К проводникам относятся металлы и сплавы (серебра, меди, алюминия, олова, бронзы), которые используются для производства микросхем, электроустановочных изделий, проводов и шнуров.

Важное значение имеют проводники высокого сопротивления, обладающие малой окисляемостью (фехрали (сплав железа, хрома и алюминия), нихромы (сплав никеля, хрома, железа)). Их применяют в качестве нагревательных элементов электробытовых товаров.

Полупроводники обладают высокой проводимостью - 101-1010 Ом · см, но и достаточно большим удельным электрическим сопротивлением. Свободные электроны в полупроводнике появляются как результат теплового движения, что отличает полупроводники от металлов, в которых способность изменять свое движение под влиянием электрических сил и, следовательно, проводить ток присуща электронам независимо от наличия тепловой энергии атомов тела.

Полупроводимостыо обладают Si, С, S, Se, As, сплавы AlSb, Mg2Sn, оксиды А12O3, ZnS, Cu2O, сульфиды ZnS и Cu2S и др.

Полупроводниковые материалы используются при производстве радиоэлектронной аппаратуры, электроустановочных и электробытовых товаров. В бытовых приборах полупроводники применяются для превращения переменного тока в постоянный (в блоках питания и зарядных устройствах), усиления высокочастотных колебаний и генерирования радиоволн (в телефонах, радиостанциях), регулирования силы тока и напряжения (в электробытовых товарах), защиты от перенапряжений и грозовых разрядов линии высоковольтных передач, создания с помощью электрического тока тепла или холода, концентрирования электрической и магнитной энергии, превращения звуковой энергии в электрическую, электрической - в звуковую и др.

Изоляторы - это материалы, которые обладают большим удельным сопротивлением (1011-1018 Ом · см), поэтому используются как электроизоляционные материалы. К ним можно отнести стекло, фарфор, резину, пластические массы, слюду и проч.

Электромагнитное излучение, создаваемое товарами (средствами беспроводной связи), условно разделяется на две зоны - зону индукции (рядом с передатчиком или излучателем) и волновую (дальнюю) зону, которая лежит за пределами антенного поля. Электромагнитное излучение делится по частотным диапазонам (табл. 7.13), между которыми нет резких переходов, они иногда перекрываются и имеют только условные границы.

Радиоволны подразделяются на сверхдлинные, длинные, средние, короткие и ультракороткие. В свою очередь, ультракороткие радиоволны принято разделять на метровые, дециметровые, сантиметровые, миллиметровые и субмиллиметровые или микрометровые. Волны длиной λ < 1 м(v > 300 МГц) принято также называть микроволнами, или волнами сверхвысоких частот (СВЧ).

Таблица 7.13

Диапазоны частот электромагнитного излучения

|

Название диапазона |

Длины волн, λ |

Частоты, v |

Источники |

|

|

Радио волны |

Сверхдлинные |

более 10 км |

менее 30 кГц |

Атмосферные явления, переменные токи в проводниках и электронных потоках |

|

Длинные |

10-1 км |

30-300 кГц |

||

|

Средние |

1 км - 100 м |

300 кГц - 3 МГц |

||

|

Короткие |

100-10 м |

3-30 МГц |

||

|

Ультракороткие |

10 м - 2 мм |

30 150 МГц |

||

|

Оптическое излучение |

Инфракрасное излучение |

2 мм - 760 нм |

150 МГц - 42,9 ТГц |

Излучение молекул и атомов при тепловых и электрических воздействиях |

|

Видимое излучение |

760-400 им |

42,9-75 ТГц |

||

|

Ультрафиолетовое |

400-10 нм |

7,5х1013Гц- 3х1016Гц |

Излучение атомов под воздействием ускоренных электронов |

|

|

Ионизирующее электромагнитное излучение |

Рентгеновское |

10-5 х 10:t нм |

3х1016 - 6х1019Гц |

Атомные процессы при воздействии ускоренных заряженных частиц |

|

Гамма |

менее 5 х 10-3 нм |

более 6х1019Гц |

Ядерные и космические процессы, радиоактивный распад |

|

Радиоволны возникают при протекании по проводникам переменного тока соответствующей частоты. И наоборот, проходящая в пространстве электромагнитная волна возбуждает в проводнике соответствующий ей переменный ток. Это свойство используется в радиотехнике при конструировании антенн.

Ионизирующее излучение - различные виды микрочастиц и физических полей, способные ионизировать вещество. Радиация (от лат. radius - луч) - любое излучение. В практической деятельности радиацией называется ионизирующее излучение. Ионизирующее электромагнитное излучение включает в себя рентгеновское и гамма-излучение, но ионизировать атомы может и ультрафиолетовое излучение, и видимый свет.

Границы областей рентгеновского и гамма-излучения могут быть определены условно - энергия рентгеновских квантов лежит в пределах 20 эВ - 0,1 МэВ, а энергия гамма-квантов - больше 0,1 МэВ. Гамма-излучение испускается ядром, а рентгеновское - атомной электронной оболочкой при выбивании электрона с низко лежащих орбит, в эти определения не вписывается жесткое излучение, генерируемое без участия атомов и ядер (например, синхротронное или тормозное излучение). Радиационная опасность потребительских товаров будет рассмотрена ниже.

В Международной системе единиц (СИ) единицей поглощенной дозы является грэй (Гр), численно равный отношению 1 Дж к 1 кг. Ранее широко применялась также экспозиционная доза излучения - величина, показывающая, какой заряд создает фотонное (гамма- или рентгеновское) излучение в единице объема воздуха. Наиболее часто применяющейся единицей экспозиционной дозы был рентген (Р), численно равный 1 СГСЭ-единицы заряда к 1 см3 воздуха.

Биологические свойства продовольственных и непродовольственных товаров проявляются в устойчивости к негативному воздействию микроорганизмов, грибов, водорослей, насекомых, грызунов.

Товары, состоящие из органических веществ натурального происхождения (продукты питания, косметические товары, древесные материалы, ткани, изделия из кожи и меха и др.), подвержены существенной порче и разрушению микроорганизмами, грибами, насекомыми и грызунами.

Товары из синтетических и искусственных органических материалов - пластические массы, волокнистые синтетические материалы - более стойки к действию биологических вредителей. Однако известны материалы, которые могут подвергаться существенным воздействиям, например изделия из поливинилхлорида подвергаются разрушению грызунами.

Товары, состоящие из неорганических материалов, биологическими вредителями практически не разрушаются, или разрушаются в незначительной степени.

Степень негативного воздействия на товары зависит состояния среды, влияющей на жизнедеятельность микроорганизмов (температуры, влажности воздуха, pH). Действие микроорганизмов и грибов на товары проявляется в ухудшении эстетических свойств, изменении вкуса, плесневении, гниении и последующем разрушении изделий. С повышением влажности активность жизнедеятельности плесневых грибков увеличивается. Для большинства микроорганизмов оптимальной температурой является 25-40 °С. Микроорганизмы, грибы, грызуны могут оказывать отрицательное влияние на товары на всех стадиях жизненного цикла товара - в процессе производства, при транспортировке, хранении и эксплуатации или потреблении.

Стойкость товаров к действию живых организмов повышается специальными способами обработки, например пропиткой антисептическими составами (ткани, древесина, бумага, кожа), консервантами (косметические товары и продукты питания), аппретированием (импрегнированием) серебром (ткани, косметические товары, бытовые приборы), помещением товара в непроницаемую упаковку с вакуумированием (продукты питания).

Например, устойчивость древесных материалов к грибам, плесени и насекомым зависит от содержания смолистых и дубильных веществ. Древесные породы в зависимости от биологической стойкости делятся на стойкие (тис, каштан, дуб, карагач, лиственница), среднестойкие (сосна, кедр) и малостойкие (береза, бук, осина, липа, клен и др.) породы.

Чтобы повысить гнилостойкость, древесину пропитывают, обмазывают водорастворимыми (фтористый натрий, кремнефтористый натрий, хлористый цинк, кремнефтористый аммоний и другие препараты) и водонерастворимыми антисептиками (продукты сухой перегонки каменного угля, торфа и древесины: креозотовое, антраценовое и сланцевое масла).