Выбор посадок подшипников качения на валы и в корпуса

Надежность работы подшипниковых узлов в значительной степени зависит от правильного выбора посадок колец подшипников на вал и в корпус.

При выборе посадки учитываются: тип подшипника; частота вращения; нагрузка на подшипник (постоянная или переменная по значению и направлению, спокойная или ударная); жесткость вала и корпуса; характер температурных деформаций системы (увеличение или уменьшение натягов при рабочих температурах); способ крепления подшипника (с затяжкой или без затяжки); удобство монтажа и демонтажа.

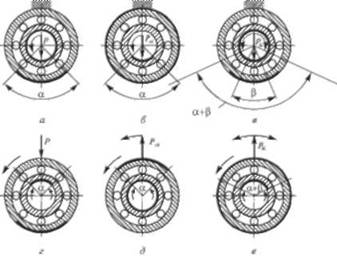

Различают три основных вида нагружения колец: кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению; кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению; кольцо нагружено равнодействующей радиальной нагрузкой, которая не совершает полного оборота, а колеблется на определенном участке кольца, подвергая его колебательному нагружению.

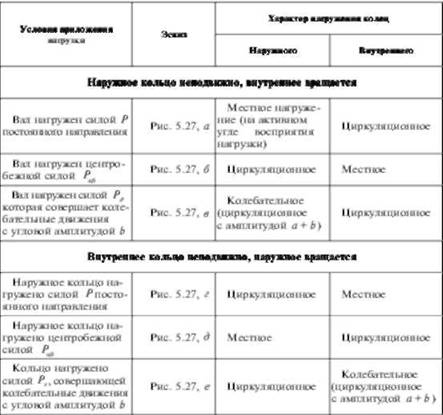

На рис. 5.27 приведены основные виды нагружения колец подшипников, а в табл. 5.12 - характеристика нагружений [25].

Рис. 5.27. Основные вилы нагружения колец подшипников качения

Посадку выбирают гак, чтобы вращающееся кольцо подшипника было смонтировано с натягом, исключающим возможность его проскальзывания по посадочной поверхности в процессе работы под нагрузкой; другое кольцо при этом должно монтироваться с зазором. В этой связи:

1) при вращающемся вале необходимо иметь неподвижное соединение внутреннего кольца с валом; наружное кольцо соединять с корпусом с небольшим зазором;

2) при неподвижном вале внутреннее кольцо должно иметь посадку на валу с необходимым зазором, а наружное кольцо - неподвижную в корпусе.

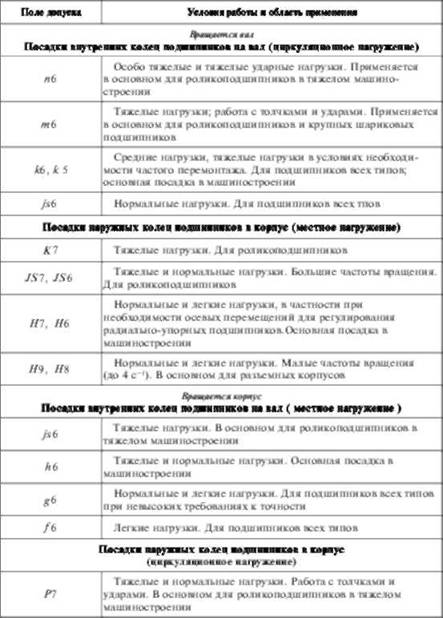

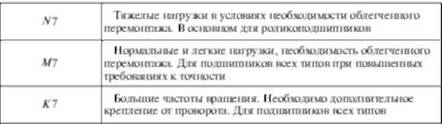

Рекомендуемые поля допусков для посадок колец подшипников качения классов точности 0 и 6 и их применения приведены в табл. 5.13 [251.

В подшипниках качения различают исходный, монтажный и рабочий зазор. Исходный зазор подшипник имеет в свободном состоянии. Согласно ГОСТ 24810-81 по типам подшипников установлены условные обозначения групп зазоров (обозначают арабскими цифрами)

5.12. Характер нагружения колес

а одну из них словом "нормальная"). Группы различаются размерами радиального и осевого зазоров. Монтажный зазор получается в подшипнике после его сборки в изделии. Вследствие посадки одного кольца с гарантированным натягом монтажный зазор всегда меньше исходного. Наиболее важным в подшипнике является рабочий зазор - зазор между телами качения и дорожками качения при установившемся рабочем режиме и температуре. При значительном рабочем зазоре возникает большое радиальное биение, а нагрузка воспринимается меньшим числом шариков; при рабочем зазоре, близком к нулю, нагрузка распределяется на наибольшее число шариков, поэтому подшипник в данном случае обладает большей долговечностью.

Монтаж подшипника с натягом производят преимущественно по тому кольцу, которое испытывает циркуляционное нагружение.

5.13. Рекомендуемые поля допусков для посадок подшипников

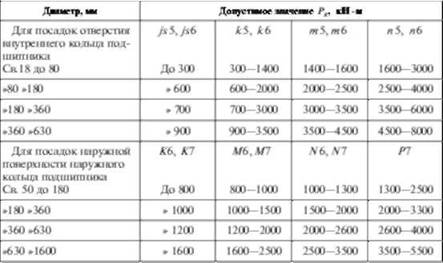

При циркуляционном нагружений колец подшипников посадки выбирают по интенсивности радиальной нагрузки Рн на посадочную поверхность. Допускаемые значения Рн, подсчитанные по средним значениям посадочных натягов, приведены в табл. 5.14.

5.14. Допускаемые интенсивности нагрузок на посадочные поверхности вала

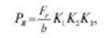

Интенсивность нагрузки подсчитывают по формуле

где Рг - радиальная нагрузка на опору; АГ" К2, Кг - коэффициенты; Ь - рабочая ширина посадочного места (А = В - 2г, где В - ширина подшипника; г - координата монтажной фаски внутреннего или наружного кольца подшипника).

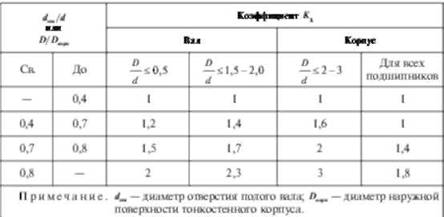

Динамический коэффициент посадки К{ зависит от характера нагрузки: при перегрузке до 150 %, умеренных толчках и вибрации К{ = 1; при перегрузке до 300 %, сильных ударах и вибрации АГ, = 1,8. Коэффициент К2 (табл. 5.15) учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе; при сплошном вале К2 = 1. Коэффициент Кг учитывает неравномерность распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Ftl на опору.

5.15. Значения коэффициента К2

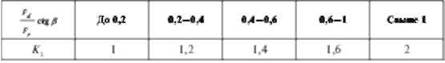

Значения Кг (табл. 5.16) зависят от величины (Т;,//7,)^/^/?- угол контакта тел качения с дорожкой качения наружного кольца, зависящий от конструкции подшипника). Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом Кг = I.

5.16. Значения коэффициента К3

С увеличением радиальной нагрузки возрастает ее интенсивность />я(5.71), а следовательно, повышается натяг в посадках.

В посадках подшипников классов 0 и 6 применяют поля допусков 7-го квалитета для отверстий корпусов и 6-го квалитета - для валов. Посадки подшипников классов 5 и 4 осуществляют точнее, чем классов 0 и 6, на один квалитет.

Пример.

Выбрать посадку циркуляционно-нагруженного внутреннего кольца радиального однорядного подшипника 0-308 (класс точности 0; ё ~ 40 мм; О - 23 - 2-2,5 - 18 мм) на вращающийся полый вал <іх ~ 20 мм. Радиальная реакция опоры Ря - 4119 Н. Нагрузка ударная, перегрузка 300%, осевой нагрузки на опору нет.

Решение. 1. Находим коэффициенты: А", = 1,8; = 1,6 (так как --- = 0,5; - = 2,25); К5 = 1 (так как Р0 = 0). </

2. Находим интенсивность нагрузки по формуле (5.71):

В табл. 5.14 заданным условиям для вала соответствует поле допуска кв (так как класс точности подшипника 0), образующее с полем допуска кольца посадку с натягом (А/га|п = 2 мкм, А/га4, ~~ 30 мкм). Отклонение диаметра ё подшипника принимаем по ГОСТ 520-89 (верхнее 0, нижнее - 12 мкм), а отклонение вала - по ГОСТ 25347-82 соответственно (ез- +18 мкм, е ~ +2 мкм).

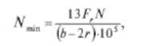

Посадку можно определить также по минимальному натягу между циркуляционно-нагруженным кольцом и поверхностью сопрягаемой с ним детали. Приближенно минимальный натяг

где радиальная нагрузка; N - коэффициент (для подшипников легкой серии равен 2,8, средней - 2,3 и тяжелой - 2).

По найденному значению Л^п выбирают ближайшую посадку.

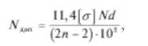

Наибольший натяг посадки не должен превышать допускаемого (Л^ < Л^оп) во избежание разрыва колец подшипника:

где [ст] - допускаемое напряжение при растяжении (для подшипниковой стали [ст] = 400 МПа).