Технология полупроводниковых ИМС

Изготовление полупроводниковых ИМС осуществляют, используя два основных технологических процесса: диффузию примесей, создающих в полупроводнике область с типом проводимости, противоположным исходному, и эпитаксиальное наращивание слоя кремния на кремниевую подложку, имеющую противоположный тип проводимости.

Все элементы схемы формируются в так называемых островках, образованных в кристалле и изолированных между собой. Металлические полоски, необходимые для соединения элементов в электрическую схему, напыляют на поверхность пластины-кристалла. Для этого электроды всех элементов выводятся на поверхность пластины и размещаются в одной плоскости, в одном плане. Поэтому технология изготовления схем с помощью диффузии называется планарно-диффузионной, а с помощью эпитаксиального наращивания – эпитаксиально-планарной.

Исходным материалом для изготовления ИМС по планарно-диффузионной технологии является слабо легированная пластина кремния p-типа, на которую методом фотолитографии наносят защитный слой SiО2 (рис. 1.20). Через окна в защитном слое производится диффузия примеси p-типа, в результате чего образуются островки, границы которых упираются снизу в защитный слой, что резко снижает возможность протекания токов утечки по поверхности. Между островками и подложкой образуется р-п-переход, к которому подключают напряжение таким образом, чтобы этот переход был заперт (т.е. минусом на р-подложке). В результате островки становятся изолированными друг от друга.

Рис. 1.20. Изготовление островков по планарнодиффузионной технологии

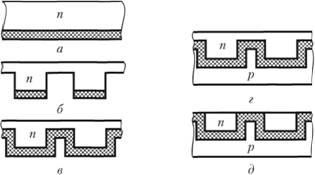

Исходным материалом при эпитаксиально-планарной технологии служит пластина кремния n-типа со слоем SiO2 (рис. 1.21, а), в которой вытравливают продольные и поперечные канавки (рис. 1.21, б). Полученную фигурную поверхность (в виде шахматной доски) снова окисляют, создавая изоляционный слой диоксида кремния (рис. 1.21, в). На этот слой эпитаксиально наращивают слой кремния собственной проводимости (рис. 1.21, г), а верхний слой кремния n-типа сошлифовывают. Полученные таким образом островки (рис. 1.21, д) надежно изолированы друг от друга фигурным слоем диэлектрика и емкость между ними существенно меньше, чем в предыдущем случае. Однако такая технология ИМС сложнее и стоимость их изготовления выше.

Рис. 1.21. Изготовление островков по эпитаксиальнопланарной технологии

В полученных тем или иным способом островках формируют как активные, так и пассивные элементы методом диффузионной технологии или эпитаксиальным наращиванием.

Компоненты ИМС

Транзисторы ИМС получают последовательной диффузией донорных и акцепторных примесей в островки, созданные тем или иным способом (рис. 1.22, а). Характерным для них является расположение выводов в одной плоскости.

Для осуществления логических операций созданы многоэмиттерные транзисторы (рис. 1.22, б, в), применение которых основано на их свойстве оставаться открытыми, если хотя бы к одному из эмиттеров приложено относительно базы прямое напряжение. Запирание транзисторов происходит тогда, когда на все эмиттеры поданы обратные напряжения.

Рис. 1.22. Транзисторы интегральных схем:

а – биполярный транзистор; б – многоэмиттерный транзистор; в – условное обозначение многоэмиттерного транзистора

Наряду с биполярными в ИМС широко применяют нолевые МДП-транзисторы, особенно МОП-транзисторы с индуцированным каналом. В основе их изготовления, так же как и биполярных, лежит планарная технология. Так, при изготовлении островков по планарно-диффузионной технологии получается практически готовая заготовка для МОП-транзистора. Каждый из двух соседних островков (см. рис. 1.20) может быть стоком или истоком этого транзистора. Поэтому для их изготовления требуется меньшее по сравнению с эпитаксиально-планарной технологией количество операций.

Диоды ИМС специально не изготавливают, а в качестве их используют транзисторы, включаемые по одной из схем (рис. 1.23) в зависимости от требований, предъявляемых к диоду.

Так, на рис. 1.23, а, б в качестве диода используется p-n-переход база–эмиттер. Диод открыт при указанной на рисунке полярности приложенного напряжения и закрывается при противоположной полярности. Диоды, выполненные в соответствии с рис. 1.23, а, б, обеспечивают высокое быстродействие, но малый ток. Диоды, выполненные в соответствии с рис. 1.23, в, используют два параллельных р-n-перехода и, соответственно, больший ток, но меньшее быстродействие. Диоды, в соответствии с рис. 1.23, г, д, имеют наибольшее допустимое обратное напряжение, подобно тому, как в биполярных транзисторах наибольшее напряжение может быть приложено к переходу база–коллектор.

Рис. 1.23. Варианты выполнения диодов на основе транзистора

Резисторы ИМС получают диффузией примесей в отведенные для них островки одновременно с созданием эмиттерных и базовых областей транзисторов. В процессе эмиттерной диффузии создаются резисторы с относительно низким сопротивлением (так как в эмиттерной области концентрация носителей велика), а в процессе базовой диффузии – с относительно высоким сопротивлением, потому что в базовой области концентрация носителей значительно меньше. Значения диффузионных резисторов от 10 Ом до 50 кОм.

На рис. 1.24 изображен резистор, сформированный в процессе базовой диффузии.

Рис. 1.24. Резистор ИМС

Конденсаторы ИМС, так же как и диоды, специально не изготавливают. Для их формирования, так же как и в варикапах, используется барьерная емкость р-п-переходов, которые формируются в островках одновременно с формированием транзисторов. Возможны три варианта формирования конденсаторов. Наибольшую удельную емкость конденсатора обеспечивает использование перехода эмиттер–база (порядка 1500 пФ/мм2), однако этот p-n-переход обладает наименьшим среди всех пробивным напряжением (единицы вольт). Использование перехода коллектор–база позволяет получить конденсатор, удельная емкость которого в 5–6 раз меньше, чем у конденсатора на основе перехода база–эмиттер, а пробивное напряжение примерно во столько же раз больше. Последний вариант выполнения конденсатора заключается в использовании барьерной емкости, образуемой между подложкой кристалла и коллектором транзистора.

Поскольку барьерная емкость образуется только у запертого р-n-перехода, напряжение, приложенное к обкладкам конденсатора, должно быть запирающим, т.е. обратным для p-n-перехода, емкостью которого он образован.

Корпуса микросхем

Для защиты от воздействия внешних факторов и механических повреждений все микросхемы помещают в защитный корпус. ИМС размещаются, как правило, в монолитных корпусах с 14 или 16 выводами. Простейший и самый дешевый корпус – пластмассовый. Однако ввиду недостаточного теплоотвода в нем можно размещать лишь схемы невысокой степени интеграции с рассеиваемой мощностью до 200 мВт.

Микросхемы со средней и высокой степенью интеграции из-за большого числа активных элементов рассеивают большую мощность. Для их размещения необходимы корпуса, обеспечивающие хороший теплоотвод и защищающие их от перегрева. Поэтому для микросхем средней и высокой степени интеграции используют керамический и металлокерамический корпуса. Если необходимо более интенсивное охлаждение, могут использоваться радиаторы. Плата с размещенными на ней корпусами микросхем может также обдуваться вентилятором, расположенным внутри корпуса электронного устройства.

Поскольку БИС/СБИС значительно сложнее МИС и СИС, для их работы требуются гораздо большее число выводов и более сложные корпуса. Так, 16-разрядный микропроцессор Intel 8086 размещался в 40-контактном корпусе, а число контактов у микропроцессора Pentium 4 составляло уже 480. Для вывода электрических сигналов в корпусах современных СБИС используют специальные шариковые выводы, расположенные по периметру корпуса в несколько рядов. Количество контактов в таких корпусах находится в пределах от нескольких сот до двух тысяч. Причем новые модификации процессоров разрабатываются под серийно выпускаемые корпуса. Для подключения процессорных СБИС применяются специальные соединители – сокеты, к которым осуществляется механический прижим корпуса процессора. Для процессоров Sandy Bridge используется корпус и соответствующий сокет с 2011 контактами.

Современные СБИС рассеивают настолько большую мощность, что для их охлаждения используются специальные охлаждающие системы – кулеры, содержащие вентилятор, радиатор с теплоносителем и систему регулирования.