Продольно-поперечная намотка на оправку

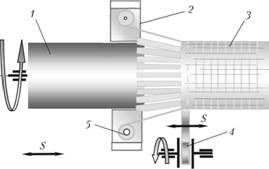

Она предполагает укладку волокон в продольном направлении и намотку спирально-винтовых слоев. На рис. 8.17 представлена упрощенная схема получения этим методом стеклопластиковых труб. Продольные ленты поступают на оправку со шпуль 5, расположенных по периметру вертлюга – дорна. Вертлюг 2, вращаясь синхронно с оправкой 1, укладывает на нее продольные ленты. С катушки 4 по методу спирально- винтовой намотки укладывают кольцевые слои арматуры, которые фиксируют уложенные ранее продольные ленты. Требуемая толщина оболочки формируемой трубы 3 достигается за несколько проходов. Методом продольно-поперечной намотки изготовляют трубы.

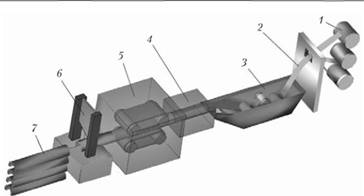

Рис. 8.17. Схема намотки стеклопластиковых труб:

1 – оправка; 2 – вертлюг; 3 – формируемая труба; 4 – катушка с лентой; 5 – шпули с продольной лентой; 5 – подача

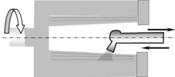

Намотка непрерывного рулонного наполнителя (ткани, холста). Прямая или спиральная намотка наполнителя с его предварительной, одновременной или последующей пропиткой показана на рис. 8.18.

Рис. 8.18. Схема прямой намотки сплошной заготовки

Центробежное формование труб

Способ заключается в загрузке во внутреннюю полость установки (рис. 8.19) армирующей заготовки, ее уплотнении с последующей пропиткой при вращении формы.

Рис. 8.19. Схема центробежного формования

Метод прессования материалов

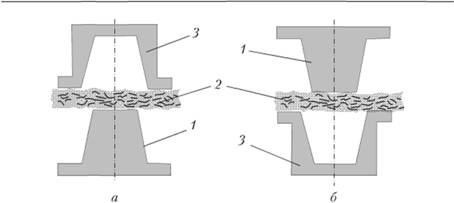

Па рис. 8.20 показаны схемы формования матов в матрицах. Одна из них соответствует верхнему (а), а другая – нижнему (б) расположению матрицы. Чаще реализуется вторая схема.

Рис. 8.20. Схемы формования магов

а – нижнее расположение пуансона; б – нижнее расположение матрицы; 1 – пуансон; 2 – маты; 3 – матрица

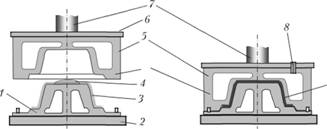

При формовании заготовок 3 (рис. 8.21) их обычно помещают на пуансон 1. Расположение пропитывающего материала (смолы) 4 относительно заготовок зависит от размеров изделий. При малых габаритах его рекомендуется располагать сверху заготовки в виде локального пятна. При прижатии матрицы к пуансону смола равномерно распределяется по поверхности заготовки и пропитывает ее.

Рис. 8.21. Схема формования заготовок в матрице:

1 – пуансон; 2 – нижняя плита пресса; 3 – заготовка; 4 – смола; 5 – матрица; б – верхняя плита пресса; 7 – плунжер пресса; 8 – патрубок подачи пара; 9 – изделие

При больших размерах изделия пропитывающую композицию необходимо поместить на заготовку не локально, а предварительно распределить ее по нескольким участкам.

Метод пултрузии

Пултрузия – это технологический процесс производства изделий из полимерных КМ, основанный на непрерывном протягивании армирующего материала, пропитанного связующим, через нагретую фильеру, рабочее отверстие которой соответствует форме получаемого изделия (рис. 8.22).

Рис. 8.22. Схема процесса пултрузии:

1 – шпулярник; 2 – наполнитель; 3 –пропиточная ванна со связующим; 4 – матрица с обогреваемой пресс-формой; 5 – тянущее устройство; 6 – отрезное устройство; 7 – готовый профиль

Процесс начинается со сматывания армирующих материалов со шпулярников 1. В качестве наполнителя 2 используют нити, жгуты, тканые ленты 2. Арматура попадает в ванночку со связующим 3, пропитывается смолой и через направляющие ролики протягивается в матрицу 4 с обогревом, где материал постепенно приобретает контуры будущего изделия (по сечению).

Из матрицы заготовка вытягивается тянущим устройством 5. На следующем этапе она режется на отрезки необходимой длины с помощью отрезного устройства в.

Пултрузионный процесс отлично подходит для производства длинномерных стержней (рис. 8.23), профилей различных сечений и размеров.

Рис. 8.23. Длинномерные изделия, полученные пултрузией

Эти изделия широко используют в производстве летательных аппаратов в качестве самостоятельных, подкрепляющих и силовых элементов конструкций, в частности тяг рулевого управления самолетов, окантовки и ребер жесткости панелей, каркаса сверхлегких летательных аппаратов.