Методы обработки заготовок протяжкой и прошивкой

Протягивание – процесс обработки материалов резанием на протяжных станках многолезвийным режущим инструментом – протяжкой.

Протягивание обеспечивает получение наружных и внутренних фасонных поверхностей изделий высокого качества (7–8-го квалитета). Это высокопроизводительный метод. Его применение целесообразно при обработке больших партий деталей, т.е. в крупносерийном и массовом производстве (ввиду сложности изготовления и высокой стоимости протяжек).

Формообразование (рис. 11.62, а) осуществляется при поступательном движении протяжки 1 (главное движение) относительно неподвижной заготовки 2. Главное движение резания по направлению совпадает с осью инструмента.

Рис. 11.62. Схемы протяжки (а), внутренней прошивки (б), и принцип их работы (в)

За величину подачи Sп, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев сz; Sп является одновременно и глубиной резания.

Отличие прошивки заключается в том, что в протяжках сила резания приложена к передней части инструмента, а в прошивках – к задней (рис. 11.62, б), т.е. протяжку тянут за передний конец, а прошивку толкают.

При обработке протяжками припуск снимается одновременно режущими лезвиями нескольких зубьев (рис. 11.62, в). Обработка, в том числе и сложных поверхностей, осуществляется за один рабочий ход инструмента.

Различают профильное, генераторное и прогрессивно-групповое протягивание. При профильном протягивании все режущие зубья протяжки снимают припуск, но не участвуют в окончательном формировании поверхности. Окончательную форму, размеры и качество поверхности придает режущая кромка последнего зуба (рис. 11.63, а). При генераторном протягивании каждый режущий зуб протяжки, срезая припуск, одновременно участвует в построении заданной поверхности (рис. 11.63, б). При прогрессивно- групповом протягивании все зубья, распределенные по группам (2–3 зуба), снимают слой металла не сразу по всей ширине, а частями (рис. 11.63, в, 11.64). Этот вид протягивания применяют при снятии относительно больших припусков.

Рис. 11.63. Схема протягивания:

I – наружное; II – внутреннее; а – профильное; б – генераторное; в – прогрессивное

Рис. 11.64. Схемы плоских протяжек:

а – обычные; б, в – прогрессивные

Внутреннее протягивание применяют для обработки различных отверстий, например квадратных, многогранных, шлицевых с различными профилями прямых и винтовых канавок, а также шпоночных и других фигурных пазов в отверстии детали (рис. 11.65).

Рис. 11.65. Виды отверстий, получаемых протягиванием:

а – схемы; б – реальные детали

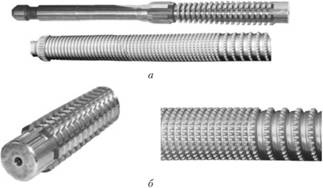

Протяжка, используемая для получения внутренних шлицевых отверстий, представлена на рис. 11.66.

Рис. 11.66. Протяжки для внутреннего протягивания шлицевых отверстий:

а – общие виды; б – фрагменты рабочих частей

Во многих случаях протягивания сложных поверхностей отдельные их участки образуются по профильной схеме, другие – по генераторной, т.е. комбинированно. Например, при протягивании шпоночных пазов и шлицевых отверстий дно канавок образуется по профильной схеме, боковые стороны – по генераторной.

Наружное протягивание применяют для обработки зубчатых колес, цилиндрических поверхностей валов, наружных шлицев разного профиля на валах, канавок в форме ласточкина хвоста, Т-образных пазов, елочных профилей. Примеры некоторых профилей для наружной протяжки показаны на рис. 11.67, примеры деталей – на рис. 11.68 (стрелками показаны выполненные зоны обработки), а наружные протяжки – на рис. 11.69.

Рис. 11.67. Профили поперечного сечения, получаемые наружным протягиванием

Рис. 11.68. Примеры получения протягиванием наружных пазов (а) и фасонных поверхностей (б)

Рис. 11.69. Внешний вид протяжек для получения наружных профилей:

а – для плоских пазов; б – фасонных пазов

Типичная схема горизонтально-протяжного станка для внутреннего протягивания показана на рис. 11.70. Станок состоит из станины 1, насосной станции 2, гидроцилиндра 3, каретки 4, опорного кронштейна 5 и корыта 6.

Рис. 11.70. Схема протяжного станка:

1 – станина; 2 – насосная станция; 3 – гидроцилиндр; 4 – каретка: 5 – опорный кронштейн; 6 – корыто

Протяжку хвостовой частью вставляют в предварительно обработанное отверстие заготовки и закрепляют в патроне каретки 4. Каретка с протяжкой получает поступательное движение от штока поршня гидроцилиндра 3 – главное движение резания. Заготовка при протягивании опирается торцом на опорную поверхность кронштейна 5. Поступательное движение протяжке сообщают до тех пор, пока она не выйдет из отверстия заготовки. После окончания протягивания заготовка падает в корыто 6, протяжка извлекается из каретки 4, последняя возвращается в исходное положение (вспомогательный ход), и цикл обработки повторяется.

Протяжные станки отличаются простотой конструкции и эксплуатации. Внешний вид горизонтального и вертикального станков показан на рис. 11.71.

Рис. 11.71. Протяжные станки:

а – горизонтальный; б – вертикальный

Диаметр протягиваемых отверстий находится в пределах 5–400 мм, длина – до 10 м. Припуск зависит от поперечного размера отверстия и для d = 10 мм составляет (порядок) 0,6 мм, для d = 90 мм – ~1,5 мм. Это обусловлено тем, что формообразование поверхности на протяжном станке осуществляется копированием формы режущих кромок зубьев инструмента.

Скорости резания зависят от материала заготовки, требуемой точности, сложности нарезаемого профиля и т.д. и ориентировочно составляют 2–6 м/мин. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01–0,2 мм/зуб.