Хонингование

Хонингование – технологический процесс исправления погрешностей формы отверстий в виде отклонений от круглости, цилиндричности и т.п., обеспечения малых отклонений размеров и параметров шероховатости, а также создания микропрофиля в виде сетки на обработанной поверхности детали. Такой профиль (рис. 14.4) необходим для удержания смазочного материала при работе механизмов (например, двигателя внутреннего сгорания или гидравлических систем).

Рис. 14.4. Образцы деталей с внутренней цилиндрической поверхностью, обработанной хонингованием

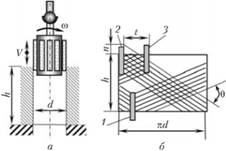

Поверхность заготовки обрабатывают хонинговальными мелкозернистыми брусками, в которых абразивные зерна удерживаются связкой, или специальными инструментами, в которых зерна нанесены на металл. Бруски закрепляют в хонинговальной головке – хоне, являющейся режущим инструментом (рис. 14.5). Схема хонингования показана на рис. 14.6. Инструмент вращается (ω) и одновременно возвратно-поступательно перемещается (V) вдоль оси обрабатываемого отверстия высотой h. Соотношение скоростей указанных движений составляет 1,5–10 и определяет условия резания. Внешний вид станков показан на рис. 14.7.

Рис. 14.5. Внешний вид хонинговальной головки

Рис. 14.6. Схема хонингования:

а – принципиальная схема; б – развертка внутренней цилиндрической поверхности заготовки и схема образования сетки

Рис. 14.7. Хонинговальные станки

Схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдается вибрация, резание происходит более плавно.

Крайние нижнее 1 и верхнее 2 положения абразивных брусков (см. рис. 14.7) устанавливаются так, что создается перебег п. Он необходим для того, чтобы образующие отверстия получались прямолинейными при неравномерном износе брусков. Совершая вращательное движение, бруски при каждом двойном ходе начинают резание с новых положений 3 с учетом смещения t по углу, что исключает наложение траекторий абразивных зерен. Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Их изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Давление брусков должно контролироваться.

Хонингование менее интенсивно уменьшает погрешности расположения оси отверстия (например, отклонения от прямолинейности), так как режущий инструмент самоустанавливается по отверстию.

Хонингование проводят при обильном охлаждении зоны резания смазочно-охлаждающими жидкостями – керосином, смесью керосина (80–90%) и веретенного масла (10–20%) (рис. 14.8), водно-мыльными эмульсиями.

Рис. 14.8. Процесс хонингования

Суперфиниширование

Эго процесс отделки поверхности для уменьшения шероховатости. При этом изменяются глубина и вид микронеровностей, обрабатываемые поверхности получают сетчатый рельеф. Поверхность становится чрезвычайно гладкой, что обеспечивает более благоприятные условия взаимодействия при трении.

Суперфинишированием обрабатывают плоские, цилиндрические, конические и сферические поверхности из закаленной стали, реже из чугуна и бронзы. Обработку проводят абразивными брусками, которые устанавливают в специальной головке, а также абразивными лентами на полимерной основе.

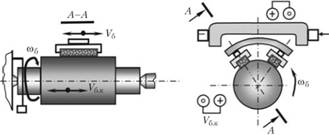

Характерным для суперфиниширования является колебательное движение брусков (или ленты) одновременно с движением заготовки. Обработку проводят при давлении брусков 3–5 МПа, смазочный материал имеет малую вязкость. Схема обработки наружной цилиндрической поверхности приведена на рис. 14.9.

Рис. 14.9. Схема суперфиниширования с использованием брусков

Плотная сетка микронсровностсй создастся сочетанием трех движений: вращательного ωб заготовки, возвратно-поступательного Vб и колебательного брусков Vб.к.. Амплитуда колебаний составляет 1,5–6 мм, частота 400–1200 мин-1. Движение Vб.к ускоряет процесс съема металла и улучшает однородность поверхности. Бруски, будучи подпружиненными, самоустанавливаются по обрабатываемой поверхности. Соотношение скоростей движений Vб/Vб.к в начале обработки должно составлять 2–4, в конце – 8–16. Процесс характеризуется сравнительно малыми скоростями главного движения резания (0,08–0,2 м/с).

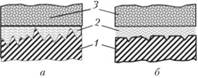

Важную роль играет смазочно-охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы (рис. 14.10, а) прорывают ее и в первую очередь срезаются абразивом. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки оно снижается, так как все большее число выступов прорывает масляную пленку. Наконец, наступает момент (рис. 14.10, б), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве жидкости используют смесь керосина (80–90% с веретенным или турбинным маслом 20–10%).

Рис. 14.10. Поверхность детали до (а) и после (б) суперфиниша:

1 – деталь; 2 – смазочная жидкость; 3 – брусок

Размеры и форма абразивных брусков определяются размерами и конфигурацией обрабатываемой заготовки. Чаще для суперфиниша используют два бруска, при обработке крупных деталей – четыре.