Влияние легирующих компонентов на превращения, структуру и свойства сталей

Легирующие компоненты в конструкционных сталях, растворяясь в феррите и аустените, оказывают влияние па структуру и свойства уже в равновесном состоянии (после отжига). Растворяясь в феррите, являющемся основной (по объему) структурной составляющей в конструкционных сталях, легирующие компоненты упрочняют его. Это связано с тем, что, образуя с железом твердые растворы замещения, они искажают кристаллическую решетку феррита (α-решетку железа), создавая напряжения и изменяя ее период. На рис. 6.6 приведены кривые изменения твердости и ударной вязкости феррита при растворении в нем различных компонентов. Наиболее сильно упрочняют феррит марганец и кремний. Они же, а также молибден и вольфрам наиболее существенно снижают его вязкость.

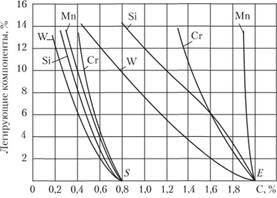

Растворяясь в аустените и изменяя параметры его кристаллической решетки, легирующие компоненты заметно уменьшают растворимость углерода в аустените. Линия SE диаграммы "железо – цементит" смещается влево, т.е. в сторону меньшего содержания углерода (рис. 6.7). В углеродистых сталях точка 5 – эвтектоидное ОГЛАВЛЕНИЕ углерода (0,8%),

Рис. 6.6. Влияние легирующих компонентов на свойства феррита:

а – твердость; б – ударная вязкость

при содержании углерода более 2,14% (точка Е) в структуре образуется ледебурит (см. рис. 4.4.). Поэтому концентрация углерода в эвтектоиде легированных сталей (точка S) меньше, чем у углеродистых, где она составляет 0,8%. Так, стать с ОГЛАВЛЕНИЕм углерода 0,6% и 8% хрома является заэвтектоидной, так как точка S смещается влево (см. рис. 6.7). При 1,6% углерода и 8% хрома сталь содержит в структуре ледебурит (эвтектику), так как точка E смещается влево.

Легированные стали, таким образом, по структурному признаку подразделяются на доэвтектоидные, эвтектоидные и заэвтектоидные, имеющие такие же структуры, что и углеродистые стати аналогичных групп (см. 4.3 и рис. 4.4), и, кроме того, ледебуритные. Последние нс имеют структурных аналогов среди углеродистых сталей. Их структура аналогична доэвтектическим белым чугунам (ледебурит, перлит и вторичные карбиды, см. 4.3 и рис. 4.4). К ледебуритным относятся высокоуглеродистые стали с большим ОГЛАВЛЕНИЕм карбидообразующих легирующих компонентов (хрома, вольфрама, молибдена, ванадия).

Легирование приводит также к изменению критических точек стали, например точки A1 и A3 снижаются при легировании марганцем и никелем.

Рис. 6.7. Влияние легирующих компонентов на положение точек S и Е диаграммы "железо – цементит"

Влияние легирующих компонентов на свойства сталей в отожженном состоянии невелико – механические свойства легированных и углеродистых конструкционных сталей отличаются мало. Однако после термической обработки в их свойствах проявляется заметная разница. Поэтому легированные, более дорогие стали применяют, как правило, для изготовления изделий, которые подвергают термическому упрочнению.

Основное влияние легирующих компонентов заключается в том, что, растворяясь в железе наряду с углеродом, они задерживают диффузионные превращения, ограничивая подвижность атомов углерода в кристаллических решетках железа-γ и железа-α по следующим причинам:

– при растворении карбидообразующих легирующих компонентов между их атомами и атомами углерода в кристаллической решетке железа образуются связи, энергия которых выше, чем энергия связи между атомами углерода и железа (рис. 6.8). Например, при легировании хромом диффузия атома углерода в решетке аустенита (рис. 6.8, а) меньше, чем в нелегированном аустените (рис. 6.8, б);

– при растворении в аустените никеля и марганца понижаются, как указывалось выше, температуры фазовых превращений. Понижение температур критических точек А3 и А1 замедляет диффузионные процессы и приводит к увеличению времени распада аустенита сталей, переохлажденных ниже температуры А1.

Рис. 6.8. Кристаллическая ГЦК решетка легированного (а) и нелегированного (б) аустенита

Распад аустенита начинается с выделения из его кристаллической решетки атомов углерода (см. 5.4). Замедляя выделение углерода, легирующие компоненты сдвигают С-образныс линии перлитного превращения диаграммы вправо (рис. 6.9). Кроме того, при легировании стали сильными карбидообразующими компонентами принципиально меняется вид диаграммы: она раздваивается и появляются два минимума устойчивости переохлажденного аустенита. Причем наиболее сильно смещается кривая начала распада переохлажденного аустенита (рис. 6.10). При этом увели-

Рис. 6.9. Диаграммы изотермического превращения аустенита легированных сталей:

легирующие компоненты: а – Ni, Mn, Si; б – сильные карбидообразующие компоненты

Рис. 6.10. Прокаливаемость углеродистой (а) и легированной (б) сталей

чивается время его существования, а критическая скорость закалки уменьшается.

Такое влияние легирующих компонентов на кинетику превращения переохлажденного аустенита приводит к существенному улучшению технологических свойств сталей, определяющих прочностные свойства изделий и исключающих брак при их термической обработке.

Основное влияние легирующих компонентов – повышение прокаливаемости сталей. При закалке деталей крупного сечения их поверхность и сердцевина охлаждаются с разными скоростями. Углеродистые стали имеют очень высокую критическую скорость закалки. Поэтому в поверхностных слоях детали из такой стали, которые при закалке охлаждаются со скоростью больше (или равной) критической (см. рис. 6.10 a, vwm > vкр), аустенит превращается в мартенсит. Скорость охлаждения сердцевины меньше критической (vсер < vкр), вследствие чего аустенит в зависимости от сечения детали превращается в троостит, сорбит или перлит. Углеродистые стали имеют низкую прокаливаемость: детали из этих сталей прокаливаются насквозь в сечениях до 10 мм.

Прокаливаемость легированных сталей значительно выше. При закалке деталей из легированных сталей (при правильном их выборе) поверхность и сердцевина будут охлаждаться со скоростью больше критической (см. рис. 6.10, б,  ) и по всему сечению получим структуру мартенсита (рис. 6.11).

) и по всему сечению получим структуру мартенсита (рис. 6.11).

Легирующие компоненты, обеспечивая сквозную прокаливаемость, позволяют получать по всему сечению термически упрочняемой детали однородные структуры мартенсита после закалки и сорбита в результате последующего высокого отпуска. Это обеспечивает высокие ударную вязкость и предел текучести по всему сечению детали. Такое упрочнение особенно важно, поскольку предел текучести (σ0,2) является основным свойством конструкционных сталей, необходимым для расчета и выбора запаса прочности деталей, так как в большинстве случаев их пластическая деформация при работе недопустима.

Охлаждение легированных сталей для получения мартенситной структуры при закалке можно проводить более медленно. Детали из легированных сталей охлаждают при закалке в масле или в расплавленных солях в отличие от деталей из углеродистых сталей, которые охлаждают в воде. Это снижает закалочные напряжения и, следовательно, уменьшает деформацию деталей и предупреждает образование трещин. Поэтому детали сложной формы, нежесткие, склонные к деформациям при закалке, для которых напряжения особенно опасны, следует изготавливать из легированных сталей.

Таким образом, легирование конструкционных сталей:

– повышает прочностные свойства изделий больших сечений вследствие более высокой прокаливаемости легированных сталей;

– уменьшает деформацию и предупреждает появление трещин при закалке.

Детали небольшого сечения и простой формы целесообразно изготавливать из дешевых углеродистых сталей.

Легирующие компоненты, задерживая диффузионные процессы, оказывают также значительное влияние на пре

Рис. 6.11. Твердость сталей 40 и 40Х после закалки в сечении 10 и 40 мм

вращения, протекающие в закаленной стали при отпуске. Уменьшая коэффициент диффузии углерода в железе-α, они повышают устойчивость мартенсита при нагреве, т.е. задерживают выделение из мартенсита атомов углерода и уменьшают скорость коагуляции карбидов. Поэтому для получения одинаковой структуры, твердости и прочности изделия из легированных сталей следует отпускать при более высокой температуре, что позволяет получать более высокую ударную вязкость (см. рис. 5.24) конструкционных легированных сталей при равной твердости с углеродистыми сталями.

В инструментальных сталях легирующие компоненты, повышая, как и в конструкционных, прокаливаемость и задерживая распад мартенсита, способствуют сохранению высокой твердости (основного их свойства) при нагреве до более высоких температур (рис. 6.12).

Кроме того, достижение высокой конструктивной прочности изделий обеспечивается влиянием легирующих компонентов на дисперсность карбидной фазы и размер зерна. Так, ванадий и титан образуют труднорастворимые карбиды и поэтому не переходят в твердый раствор и не повышают прокаливаемость. Карбиды этих компонентов задерживают рост зерна аустенита при нагреве изделий до закалочных температур. В результате сталь приобретает мелкое зерно после закалки и более дисперсные структуры после отпуска. Это повышает прочность изделий, изготовленных из таких сталей. Ванадий и титан вводят в конструкционные стали в небольших количествах: ванадий до 0,3%, а титан до 0,1%.

Необходимо также учитывать индивидуальные особенности отдельных легирующих компонентов.

В частности, никель существенно увеличивает пластичность и ударную вязкость конструкционных сталей, повышая сопротивление хрупкому разрушению и понижая температуру порога хладноломкости.

Рис. 6.12. Изменение твердости углеродистой (У9) и легированной (9ХС) сталей в зависимости от температуры отпуска

При введении в сталь 1% никеля порог хладноломкости снижается на 60...80 °С.

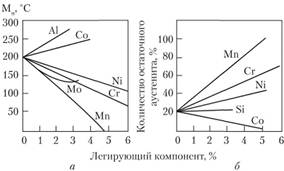

При выборе режимов закалки следует учитывать влияние легирующих компонентов на температурный интервал мартенситного превращения. Некоторые из них повышают мартенситные точки (алюминий и кобальт) или не влияют на них (кремний). Большинство легирующих компонентов снижают мартенситные точки Mh и Mk. Это может привести к появлению в структуре закаленных конструкционных сталей остаточного аустенита (рис. 6.13). Особенно сильно увеличивается его количество в высокоуглеродистых сталях. Если наличие остаточного аустенита недопустимо, необходимо выполнять обработку холодом.

Отпускная хрупкость. Наряду с положительным влиянием легирующих компонентов на технологические и механические свойства сталей следует отмстить их отрицательное влияние на ударную вязкость. Закаленные стали со структурой мартенсита имеют низкую ударную вязкость. C повышением температуры отпуска ударная вязкость повышается. Однако в интервале температур отпуска 250...350 °С и 500...600 °С происходит ее значительное снижение. Это охрупчивание сталей при отпуске называют отпускной хрупкостью I и II рода соответственно (рис. 6.14).

Отпускная хрупкость I рода является необратимой, она проявляется всегда и у углеродистых, и у легированных сталей. Поскольку средний отпуск (350...400 °C) применяют для упругих элементов машин (пружин, рессор и т.п.),

Рис. 6.13. Влияние легирующих компонентов на температуру мартенситного превращения Mн (а) и количество остаточного аустенита (б) стали с 1% C

для которых основным свойством является предел упругости, то наличие необратимой хрупкости I рода может быть несущественным.

Отпускная хрупкость II рода наблюдается только у легированных сталей, содержащих в основном хром и марганец, в процессе обычного медленного (на воздухе) охлаждения от температуры отпуска. Отпускная хрупкость II рода пода

Рис. 6.14. Влияние температуры отпуска и скорости охлаждения на ударную вязкость конструкционных легированных сталей – схема (отпускная хрупкость I и II рода)

вляется при быстром охлаждении от температуры отпуска (в масле или даже в воде). Нечувствительны к отпускной хрупкости II рода стали, легированные молибденом (0,3...0,5%) или вольфрамом (0,5...1%). Например, сталь 40ХН2МА не склонна к отпускной хрупкости.