Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму (рис. 4.4).

Кислородный конвертер представляет собой сосуд 1 грушевидной формы, изготовленный из стального листа и выложенный изнутри основным огнеупорным кирпичом 2. Верхняя часть конвертера имеет открытую горловину 4 для загрузки шихтовых материалов и ввода кислородной фурмы 3. Емкость конвертеров составляет -130–350 тонн жидкого металла. Конвертер выполнен поворотным на цапфах 5, что необходимо для загрузки лома и шлакообразующих, заливки чугуна и слива готовой стали и шлака. Фурма устанавливается строго вертикально по оси конвертера и поднимается специальным механизмом, сблокированным с механизмом поворота.

Рис. 4.4. Схема кислородного конвертера

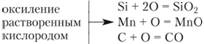

Сущность процесса заключается в следующем: исходные материалы (разделанный на куски определенной величины стальной лом, жидкий чугун, известь для наведения шлака) вводят в конвертер через горловину. ОГЛАВЛЕНИЕ стального лома составляет 25– 30% от массы чугуна. Чугун должен содержать 3,7-4,4% углерода; 0,7–1% марганца; 0,4-0,8% кремния; 0,03–0,08% серы и не более 0,3% фосфора. Температура заливаемого чугуна составляет 1250–1400° С. После ввода исходных шихтовых материалов внутрь конвертера через горловину опускают кислородную фурму и начинают подавать кислород под давлением 0,9-1,4 МПа. Одновременно с началом продувки и далее, по мере надобности, в конвертер загружают шлакообразующие материалы. В зоне контакта кислородной струи с металлом кислород окисляет все примеси, однако наиболее интенсивно будет окисляться железо: 2Fe + О2 = 2FeO, так как его концентрация во много раз выше концентрации примесей. Образовавшийся оксид железа (II) растворяется в металле и частично в шлаке. Растворенный в металле, он будет обогащать его кислородом: FeO = Fe + О. Далее примеси будут интенсивно окисляться кислородом, растворенным в металле, и оксидом железа (II) на границе шлак – металл по реакциям

Удаление фосфора происходит в начальный период путем связывания его известью и оксидом железа (II):

Образовавшийся фосфат кальция удаляется в шлак. При повышенном содержании фосфора – более 0,15% – проводят промежуточный слив шлака и наведение нового путем загрузки шлакообразующих.

Удаление серы происходит по реакции

с переходом CaS в шлак. Высокое ОГЛАВЛЕНИЕ FeO в шлаке затрудняет удаление серы.

Подачу кислорода заканчивают, когда ОГЛАВЛЕНИЕ углерода в металле будет соответствовать заданному значению в стали. Химический состав металла контролируют автоматически по ходу плавки с использованием ЭВМ. При излишке марганца и кремния делают кратковременную додувку; при излишне высокой температуре загружают стальной лом. Готовая сталь должна иметь температуру 1580–1650°С.

Для уменьшения содержания кислорода сталь раскисляют. Для этого при выпуске ее из конвертера в ковш добавляют ферромарганец, ферросилиций и металлический алюминий. Раскисляющие элементы, соединяясь с кислородом, образуют нерастворимые в металле оксиды, всплывающие в шлак. При выплавке легированных сталей для предотвращения выгорания легирующие элементы вводят в виде ферросплавов в ковш, чаще всего расплавив предварительно в электропечи.

Получение стали в мартеновской печи

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа). До недавнего времени объем выпуска мартеновской стали был очень высоким благодаря качеству и дешевизне. Однако за прошедшие 10–15 лет в мире произошли значительные изменения в решении проблем экологии, охраны природы, ресурсосбережения. Эти изменения обусловили существенное ужесточение требований к получению стали. В связи с этим объем выплавки мартеновской стали постоянно сокращается. Тем не менее по государственному стандарту данный процесс включен в учебную программу.