Получение порошков механическими методами

К механическим методам относят дробление и размол, распыление, грануляцию и обработку резанием измельчаемого материала.

Дробление и размол. Превращение исходного материала в порошок происходит путем механического измельчения в твердом или жидком состоянии. Измельчение твердых материалов – это уменьшение начальных размеров частиц путем разрушения их под действием внешних усилий. Различают измельчение дроблением, размолом или истиранием. При этом комбинируют различные виды воздействия на материал: статическое – сжатие, динамическое – удар, срез – истирание. Первые два вида имеют место при получении крупных частиц, второй и третий – при тонком измельчении.

При дроблении твердых тел затрачиваемая энергия расходуется на упругую и пластическую деформацию, теплоту и образование новых поверхностей. Под действием внешних сил в наиболее слабых местах тела образуются замкнутые или начинающиеся у поверхности трещины. Разрушение наблюдается, если они пересекают твердое тело по всему его сечению в одном или нескольких направлениях. В момент разрушения напряжения в деформирующемся теле превышают некоторое предельное значение (предел прочности материала).

Для грубого размельчения используют щековые, валковые и конусные дробилки и бегуны; при этом получают частицы размером 1–10 мм, которые являются исходным материалом для тонкого измельчения, обеспечивающего производство требуемых порошков.

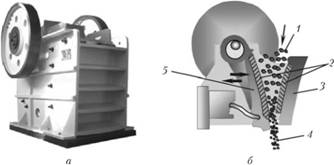

В щековых дробилках (рис. 5.2) исходный материал 1 раздавливается между неподвижной 3 и подвижной 5 плитами, называемыми щеками, рабочие поверхности которых имеют зубчатую форму; расстояние между щеками уменьшается в направлении движения материала.

Рис. 5.2. Щековая дробилка:

а – внешний вид; 6 – схема действия; 1 – исходный материал; 2 – зубья щек; 3 – неподвижная щека; 4 – дробленый продукт; 5 – подвижная щека

К достоинствам можно отнести высокую производительность, простоту конструкции, компактность, легкость обслуживания, к недостаткам – периодичность воздействия на материал (только при сближении щек), неполную уравновешенность движущихся масс, что является причиной шума, интенсивный износ рабочих органов.

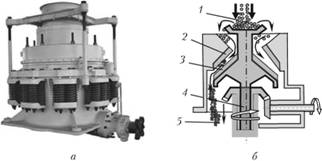

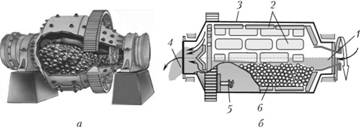

В конусных дробилках (рис. 5.3) исходный материал 1 подвергается раздавливанию и частично излому между неподвижным наружным конусом 2 и внутренним 3, вращающимся в нем эксцентрично; зазор между ними уменьшается книзу по ходу материала. Достоинства: надежность работы, высокая степень измельчения. Недостатки: сложность конструкции и обслуживания.

Рис. 5.3. Конусная дробилка:

а – общий вид; б – схема работы; 1 – исходный материал; 2 – неподвижный конус; 3 – качающийся конус; 4 – вал; 5 – дробленый продукт

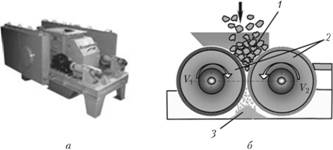

Валковые дробилки (рис. 5.4), используемые для мелкого дробления, состоят из одной или двух пар горизонтальных зубчатых валков 2, которые, вращаясь навстречу друг другу, захватывают и раздавливают куски материала 1; при разной скорости их вращения V1 и V2 происходит также его истирание.

Рис. 5.4. Валковая дробилка:

а – внешний вид: б – схема работы; 1 – исходный материал; 2 – валки; 3 – готовый порошок

Достоинства валковой дробилки: простота конструкции, равномерность дробления материала. Недостатки: малая производительность и непригодность для дробления высокотвердых материалов, неравномерный износ валков.

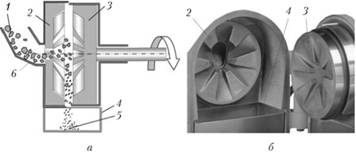

Дисковые мельницы (рис. 5.5), используемые для измельчения среднетвердых, твердых и хрупких материалов, состоят из неподвижного 2 и подвижного 3 вертикальных дисков с горизонтальной осью вращения, воронки 6, приемного бункера 4.

Рис. 5.5. Дисковая мельница:

а – схема; б – внешний вид; 1 – исходный материал; 2 – неподвижный диск; 3 – подвижный диск; 4 – бункер; 5 – готовый порошок; 6 – приемная воронка

Загружаемый материал через воронку поступает в пылезащищенную камеру, где захватывается вращающимся диском. Измельчение происходит за счет давления и сил трения. Благодаря зубьям, помещенным в центральной зоне измельчающих дисков, материал предварительно измельчается, после этого под воздействием центробежных сил он попадает во внешнюю зону, где происходит тонкое измельчение. Измельченный материал 5 просыпается из щели между дисками и собирается в приемном бункере 4. Ширина щели может быть отрегулирована непосредственно во время работы.

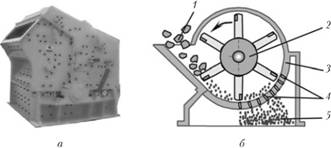

В роторных (или молотковых) дробилках (рис. 5.6) исходный материал 1 измельчается ударами вращающихся шарнирно подвешенных молотков либо жестко закрепленных на роторе бил, а также при ударах кусков материала друг о друга и о поверхность статора 3 или отбойных плит и через колосники 4 высыпается. Достоинства: компактность конструкции, высокая производительность, низкие энергозатраты. Недостаток – повышенный абразивный износ.

Рис. 5.6. Роторная дробилка:

а – внешний вид; б – схема работы; 1 – исходный материал; 2 – ротор с молотками либо билами; 3 – статор; 4 – колосники; 5 – готовый порошок

Окончательный размол полученного материала проводят в шаровых, вибрационных или планетарных центробежных, вихревых мельницах.

Шаровая мельница (рис. 5.7) – простейший аппарат, используется для получения относительно мелких порошков с размером частиц от нескольких единиц до десятков микрометров.

Рис. 5.7. Барабанная шаровая мельница:

а – внешний вид; б – схема работы; 1 – исходный материал; 2 – футеровочные плиты; 3 – корпус; 4 – готовый порошок; 5 – привод; 6 – мелющие тела

В мельницу загружают размольные тела (рис. 5.8) – стальные или твердосплавные шары, цилиндры и др. – и измельчаемый материал. При вращении барабана шары поднимаются вследствие трения на некоторую высоту, и поэтому возможны несколько режимов измельчения:

• скольжение;

• перекатывание;

• свободное падение;

• движение шаров при критической скорости вращения барабана.

Рис. 5.8. Мелющие тела:

а – внутри корпуса; б – виды тел

В случае скольжения материал истирается между стенкой барабана и внешней поверхностью массы шаров, ведущей себя как единое целое (рис. 5.9, а).

При увеличении частоты вращения шары поднимаются и скатываются по наклонной поверхности, и измельчение происходит между поверхностями трущихся шаров (рис. 5.9,6). Рабочая поверхность истирания в этом случае во много раз больше, и поэтому происходит более интенсивное истирание материала, чем в первом случае.

Рис. 5.9. Схемы движения шаров в мельнице при режимах:

а – скольжения; б – перекатывания; в – свободного скольжения; г – критической скорости

При большей частоте вращения шары поднимаются до наибольшей высоты и, падая вниз (рис. 5.9, в), производят дробящее действие, дополняемое истиранием материала между перекатывающимися шарами. Это наиболее интенсивный размол. При дальнейшем увеличении частоты вращения шары вращаются вместе с барабаном мельницы, а измельчение при этом практически прекращается (рис. 5.9, г).

Интенсивность измельчения определяется свойствами материала, соотношениями рабочих размеров (диаметра и длины барабана), массы и размеров размольных тел и измельчаемого материала. Соотношение между массой размольных тел и измельчаемого материала составляет 2,5–3. Для интенсивного измельчения его увеличивают. Диаметр размольных шаров не должен превышать '/го диаметра мельницы. Для увеличения интенсивности измельчения процесс проводят в жидкой среде, препятствующей распылению материала и слипанию частичек. Количество жидкости составляет 0,4 л на 1 кг размалываемого материала. Длительность измельчения составляет от нескольких часов до нескольких суток. В производстве используют несколько типов шаровых мельниц. Шаровая барабанная мельница имеет простую конструкцию, хорошо смешивает материалы (коэффициент неоднородности порядка 3–5%). Недостатками являются невысокий объемный коэффициент загрузки (40–45%) и значительный намол аппаратурного металла.

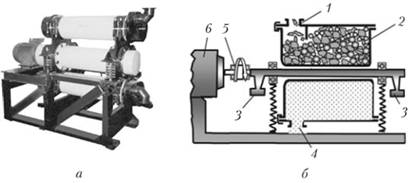

Вибрационные мельницы применяют при более высокой частоте воздействия внешних сил на частицы материала. В них воздействие на материал заключается в создании сжимающих и срезывающих усилий переменной величины, что создает усталостное разрушение порошковых частиц (рис. 5.10).

Рис. 5.10. Вибрационная шаровая мельница:

а – общий вид; б – схема действия; 1 – исходный материал; 2 – корпус; 3 – дебалансы; 4 – готовый порошок; 5 – электродвигатель; 6 – упругая соединительная муфта

Вибрационные мельницы заполнены шарами на 80–90% объема. Под действием вращающихся дебалансов 3 корпус 2, опирающийся па пружины, совершает частые круговые колебания и шарам сообщаются импульсы, в результате они движутся по сложным траекториям, интенсивно измельчая и перемешивая материал, находящийся в межшаровом пространстве. Вибрационные мельницы дают возможность получения высокодисперсных продуктов при малой продолжительности помола. Они компактны. Недостатки: ограниченная производительность, высокий уровень шума.

Получить качественные трудноразмалываемые тонкодисперсные (нано) порошки в промышленных объемах можно на планетарных мельницах.

В планетарных мельницах (рис. 5.11 и 5.12) несколько барабанов 4 смонтировано на общем водиле 5. На оси каждого барабана насажена малая шестерня 3, которая находится в зацеплении с неподвижным центральным зубчатым колесом 2. При вращении водила 5 малые шестерни 3 обкатываются вокруг колеса 2, и барабаны 4 одновременно вращаются вокруг своих осей и центрального вала 1; в результате мелющие тела приобретают сложное движение при больших ускорениях, что обусловливает весьма интенсивное истирание материала.

Рис. 5.11. Схема планетарной мельницы:

1 – привод; 2 – зубчатое колесо; 3 – малая шестерня; 4 – барабан; 5 – водило

Рис. 5.12. Внешний вид малогабаритной планетарной мельницы

По сравнению с шаровыми в планетарных центробежных мельницах размол в сотни раз интенсивнее и одновременно в несколько раз менее производителен, так как эта мельница периодического, а не непрерывного (как шаровая) действия с ограниченной загрузкой измельчаемого материала. Наблюдается сильный разогрев продуктов вследствие значительного выделения теплоты.

Наиболее целесообразно применять рассмотренные методы измельчения для хрупких металлов и их сплавов, например кремния, сурьмы, хрома, марганца, ферросплавов, сплавов алюминия с магнием.

Размол вязких пластичных металлов (медь, алюминий и др.) затруднен, так как они в основном расплющиваются, а не разрушаются. Для них более рационально использовать методы распыла. В некоторых случаях могут быть применены вихревые мельницы, в которых разрушение производится самими частицами измельчаемого материала.

Распыление

Это процесс получения порошков из струи расплавленного материала под действием внешних источников возмущений. Его сущность заключается в нарушении сплошности струи или пленки расплава с возникновением дисперсных частиц под действием различных источников возмущений, например центробежных сил или потока энергоносителя (газа или жидкости).

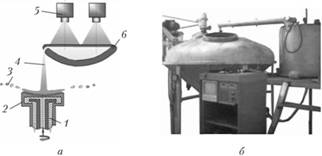

Центробежное распыление – это один из наиболее освоенных видов распыления (диспергирования) расплава (рис. 5.13).

Рис. 5.13. Центробежное распыление:

а – схема; б – вид установки; 1 – охладитель диска; 2 – центробежный диск; 3 – диспергированные частицы; 4 – струя расплава; 5 – источник нагрева (электродуговой, электронный, лазерный, плазменный); 6 – тигель с расплавом

Источником энергии 5 для получения расплава в тигле 6 может быть электродуговой, электронный, лазерный или плазменный нагрев. Струю расплава 4 подают на вращающийся со скоростью до 400 об/с диск 2, на вогнутой поверхности которого образуется пленка. Под действием центробежных сил от нее отрываются капли 3 преимущественно размером <100 мкм и кристаллизуются в атмосфере инертного газа с высокой скоростью (-105 °С/с).

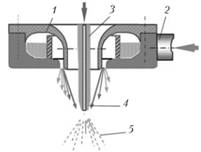

Для распыления потоком энергоносителя (газа) металл предварительно расплавляют, как правило, в электропечах. В качестве энергоносителя используют воздух, азот, аргон. Одна из используемых на практике схем распыления порошков показана на рис. 5.14 и 5.15. Устройство подачи газа на рис. 5.14 не показано.

Рис. 5.14. Схема установки для распыления порошков:

1 – тигель с расплавом; 2 – керамическая воронка; 3 – форсунка; 4 – приемный бункер

Рис. 5.15. Разрез системы форсунки:

1 – верхняя часть форсунки с отверстием для подачи расплава; 2 – ввод жидкого металла; 3 – ввод газа (воды); 4 – выход газа; 5 – распыленная струя металла (частицы порошка)

Распыление широко используют для получения порошков сталей и других сплавов на основе железа, алюминия, меди, свинца, цинка, тугоплавких металлов. Оно весьма эффективно при производстве порошков многокомпонентных сплавов и обеспечивает объемную равномерность химического состава, оптимальное строение и тонкую структуру каждой образующейся частицы. Это связано с перегревом расплава перед диспергированием, что приводит к высокой степени его однородности на атомарном уровне из-за полного разрушения наследственной структуры твердого состояния и интенсивного перемешивания, и кристаллизацией дисперсных частиц с высокими скоростями охлаждения до нескольких десятков миллионов градусов в секунду.

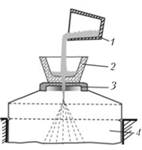

Грануляция расплава

При этом методе (рис. 5.16) порошок 4 образуется при сливании расплавленного металла 2 из тигля 1 в емкость с жидкостью 3 (например, с водой).

Рис. 5.16. Схема получения порошка грануляцией:

1 – тигель; 2 – струя металла; 3 – емкость с полой; 4 – порошок

Методом грануляции получают крупные порошки железа, меди, свинца, олова, цинка.

При механическом измельчении исходного материала частицы не достигают размеров, необходимых для нанотехнологий. Поэтому данный способ является для нужд порошковой металлургии приемлемым, а для нанотехнологий – промежуточным. В дальнейшем, используя физико-химические методы, получают ультрадисперсные или нанокристаллические порошки сложных оксидов с размером частиц 30–70 им.