Передачи фрикционные и с гибкой связью

Передачи, в которых движение от ведущего звена к ведомому передается силами трения, называются фрикционными. Простейшая фрикционная передача состоит из двух соприкасающихся между собой колес (катков, роликов, дисков), которые прижимаются друг к другу силой F. Фрикционные передачи в основном применяются в бесступенчатых вариаторах, позволяющих плавно изменять передаточное отношение. Однако имеются тенденции к замене фрикционных вариаторов на вариаторы с системой управления, включающих электрические и электронные устройства. Применение фрикционных передач в редукторах нецелесообразно из-за больших преимуществ зубчатых передач.

Преимущества: простая конструкция катков; возможность бесступенчатого регулирования частоты вращения выходного звена; отсутствие поломок из-за проскальзывания катков.

Недостатки: необходимость устройств для прижатия тел качения и большие нагрузки на валы; повреждения переда-

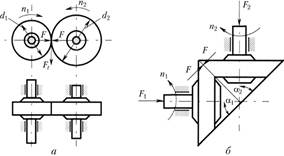

Рис. 4.56

чи при буксовании и возможность неравномерного износа колес; непостоянство передаточного отношения из-за проскальзывания; большие габаритные размеры.

По конструкции и назначению различают фрикционные передачи нескольких видов: цилиндрическая между параллельными валами (рис. 4.56, а); коническая между валами с пересекающимися осевыми линиями (рис. 4.56, б). Угол между валами конической передачи может быть любым, по обычно он равен 90°.

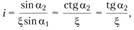

Цилиндрическая и коническая фрикционные передачи характеризуются постоянным передаточным отношением. Фрикционные вариаторы по конструкции весьма разнообразны: лобовые (рис. 4.57, а), конусные (рис. 4.57, б), шаровые (рис. 4.57, в) и др., где 5 – перемещение, φ – угол поворота звена.

Фрикционные вариаторы используют в приборах и в различных изделиях, например в металлообрабатывающих стан-

Рис. 4.57

ках. Фрикционные передачи предназначены для передачи мощностей от весьма малых (в приборах) до нескольких сотен киловатт, но преимущественно до 20 кВт.

Кинематика фрикционных передач. В связи с проскальзыванием ведомого колеса его окружная скорость несколько меньше окружной скорости

несколько меньше окружной скорости ведущего. Зависимость между этими скоростями определяется формулой

ведущего. Зависимость между этими скоростями определяется формулой

(4.81)

(4.81)

где  – коэффициент скольжения колес

– коэффициент скольжения колес  для передач, работающих без смазочного материала;

для передач, работающих без смазочного материала;  для вариаторов, работающих со смазочным материалом при значительных передаточных отношениях).

для вариаторов, работающих со смазочным материалом при значительных передаточных отношениях).

Передаточное отношение (см. рис. 4.56, а)

(4.82)

(4.82)

где  – КПД передачи (в зависимости от вида передачи

– КПД передачи (в зависимости от вида передачи

)•

)•

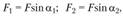

Для конической фрикционной передачи с углом взаимного расположения валов, равным 90° (см. рис. 4.56, б),

где и

и – углы наклона образующей конической поверхности соответственно ведущего и ведомого колес.

– углы наклона образующей конической поверхности соответственно ведущего и ведомого колес.

Передаточное отношение вариатора изменяется от минимального

изменяется от минимального до максимального imax значений. Отношение максимальной угловой скорости ведомого колеса вариатора

до максимального imax значений. Отношение максимальной угловой скорости ведомого колеса вариатора к минимальной угловой скорости

к минимальной угловой скорости называют диапазоном регулирования Д, который является основной кинематической характеристикой вариаторов:

называют диапазоном регулирования Д, который является основной кинематической характеристикой вариаторов:

Обычно у вариаторов

Силы прижатия катков. Для передачи окружной силы колеса фрикционной передачи должны быть прижаты друг к другу с силой F (см. рис. 4.56). Сила трения

колеса фрикционной передачи должны быть прижаты друг к другу с силой F (см. рис. 4.56). Сила трения должна быть больше окружной силы

должна быть больше окружной силы , т.е.

, т.е. , откуда

, откуда

(4.83)

(4.83)

где  – коэффициент запаса сцепления колес (в силовых передачах машин

– коэффициент запаса сцепления колес (в силовых передачах машин  , в передачах приборов

, в передачах приборов  ); / – коэффициент трения между колесами, принимаемый при наличии смазочного материала для стали по стали f

); / – коэффициент трения между колесами, принимаемый при наличии смазочного материала для стали по стали f  , без смазочного материала для стали постали или чугуну

, без смазочного материала для стали постали или чугуну , для стали по текстолиту

, для стали по текстолиту

Силы и

и i, действующие на валы конической фрикционной передачи с углом взаимного расположения валов, равным 90° (см. рис. 4.56, б):

i, действующие на валы конической фрикционной передачи с углом взаимного расположения валов, равным 90° (см. рис. 4.56, б):

где и

и – углы наклона образующей конической поверхности соответственно ведущего и ведомого колес.

– углы наклона образующей конической поверхности соответственно ведущего и ведомого колес.

Материалы и расчет фрикционных колес. Форма и материал колес фрикционной передачи определяются ее назначением. Основные требования к материалам фрикционных колес: высокие износостойкость и поверхностная прочность, повышающие долговечность передачи; достаточно высокий коэффициент трения, обеспечивающий наименьшую силу прижатия колес; высокий модуль упругости, способствующий уменьшению потерь на трение от упругого скольжения. Наиболее распространенные сочетания материалов фрикционных колес; закаленная сталь по закаленной стали; сталь по пластмассе; сталь или чугун по коже, прессованному асбесту или прорезиненной ткани.

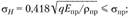

Проверочный расчет по контактным напряжениям сжатия фрикционных колес при начальном касании их по линии осуществляют по формуле Герца [см. (4.28)]:

при этом в качестве допускаемых контактных напряжений на сжатие рекомендуется принимать следующие:

МПа для закаленных колес с

МПа для закаленных колес с ;

;

МПа для текстолитовых колес (при модуле упругости текстолита

МПа для текстолитовых колес (при модуле упругости текстолита МПа);

МПа);  для чугунных колес (

для чугунных колес ( – предел прочности чугуна при изгибе).

– предел прочности чугуна при изгибе).