Неорганические материалы

Принципиально состав и строение неорганических стекол были рассмотрены в гл. 1. Стеклообразующими веществами являются оксиды кремния (наибольшее распространение получили силикатные стекла), бора и фосфора, обладающие очень высокой вязкостью в жидком состоянии, которая препятствует образованию кристаллической решетки, подавляя диффузионные процессы. Аморфная структура стекла представляет собой неправильную трехмерную сетку (каркас), образованную за счет соединения атомов кислорода, расположенных в вершинах тетраэдров (см. параграф 1.4 и рис. 1.25, а).

В состав реальных стекол помимо стеклообразующих компонентов, указанных в гл. 1, входят модификаторы и промежуточные компоненты, меняющие структуру и, соответственно, свойства стекол.

Модификаторы – это оксиды щелочных (Na2O, К2O) и щелочноземельных (MgO, СаО) металлов. Ионы этих металлов имеют большие размеры, они не присоединяются к сетке, а располагаются в междоузлиях, где удерживаются ионными связями. Дополнительные атомы кислорода, напротив, присоединяются к сетке, но вследствие избытка отрицательных ионов часть связей разрывается (рис. 12.8, а), что ослабляет прочность сетки и, как следствие, приводит к уменьшению вязкости. Так, добавление к кремнезему 15% Na2O и 10% СаО снижает температуру размягчения (выше этой температуры стекло заметно течет под действием собственного веса) с 1600 до 700 °С.

К промежуточным компонентам относятся оксиды, которые самостоятельно, в чистом виде, не могут образовывать каркас стекла, но могут частично замещать стеклообразующие оксиды, меняя структуру стекла и придавая ему нужные свойства (рис. 12.8, б). Это оксиды алюминия, железа, свинца, бериллия и др.

Рис. 12.8. Структура силикатного стекла с модификатором:

а – Na2O; б – Al2O3

Стекла классифицируют по материалу стеклообразующего вещества и содержанию модификаторов. По материалу стеклообразующего вещества стекла подразделяют на силикатные (SiO2), алюмосиликатные (А12O3 – SiO2), алюмобо- росиликатные (А12O3 – В2O3 – SiO2) и др. По содержанию модификаторов стекла делятся на щелочные (до 15% Na2O, К2O), СаО), бесщелочные (с ОГЛАВЛЕНИЕм щелочных модификаторов менее 5%) и кварцевые (модификатор отсутствует, 99,5% SiO2).

Свойства стекла. Плотность стекла в зависимости от состава изменяется в пределах 2,2...6,5 и до 8,0 г/см3 при наличии тяжелых оксидов – свинца, бария.

Наиболее важными для стекол являются оптические свойства. Прозрачность стекла определяется отсутствием в структуре зерен – кристаллитов, на границах которых происходило бы рассеяние света, а также тем, что после охлаждения из жидкого состояния стекло не содержит пузырей и трещин, размер которых близок к длине световой волны. Обычное неокрашенное листовое стекло пропускает до 90%, отражает примерно 8% и поглощает около 1% видимого и частично инфракрасного света, ультрафиолетовое излучение поглощается практически полностью.

Лучшими оптическими свойствами обладают кварцевые стекла (99,5% SiO2). Они прозрачны для электромагнитных волн широкого диапазона: и жестких ультрафиолетовых (λ = 160 нм), и инфракрасных (λ = 5,0 мкм).

Оптическое стекло подразделяется на кроны, отличающиеся малым преломлением, и флинты – тяжелые стекла, содержащие оксид свинца, не пропускающие рентгеновское излучение.

Стекла, легированные редкоземельными элементами, задерживают ультрафиолетовое излучение.

Стекло, легированное легкими элементами (В, Be, Li), пропускает рентгеновское излучение, а свинцовосиликатные стекла (63% SiO2, 7,6% Na2O, 21% PbO, 6% K2O и добавки CaO, MgO, B2O3), легированные свинцом, задерживают.

Стекла, содержащие железо и фосфаты, задерживают тепловое, т.е. инфракрасное излучение.

Введение оксидов некоторых металлов придает стеклу цвет. При введении NiO стекло окрашивается в красный цвет; GeO и UO3 – желтый, Cr2O3 – зеленый, CuO – синий, MnO – коричневый и фиолетовый.

При нагреве стекло теряет вакуумную плотность. При температуре свыше 150 °С оно пропускает гелий, свыше 300 °С – водород, свыше 800 °С – воздух. Это связано с тем, что ячейки тетраэдров увеличиваются при нагреве.

Электрические свойства стекла характеризуются высокими значениями удельного электрического сопротивления (р). Большей проводимостью обладают щелочные стекла за счет диффузии ионов щелочных металлов сквозь незамкнутую сетку. Величина р кварцевого стекла – 1014 Ом м, бесщелочного – 1011...1013, щелочного – 106...107. Это на порядки выше, чем у металлов (см. 8.6.2). При нагреве до 200...400 °С стекло теряет изолирующие свойства. Оксиды тяжелых металлов PbO и BaO уменьшают подвижность ионов, в результате чего повышаются электроизоляционные свойства; стекла, содержащие эти оксиды, используются в электротехнической промышленности. Стекла обладают довольно большой диэлектрической проницаемостью (3,5...16) и достаточно высоким сопротивлением пробою (около 16...50 кВ/м.м).

Теплопроводность стекла низкая – в пределах 0,7... ... 1,5 Вт/м•град, что определяет его хорошие теплоизолирующие свойства, которые могут быть повышены за счет применения термопана – конструкции из двух стекол и воздушного промежутка между ними.

Химическая стойкость стекол в кислых средах высокая. Растворимость в кислотах составляет 0,01...0,1%; исключение – фосфорная (H3PO4) и плавиковая (HF) кислоты, которые полностью растворяют стекло. В щелочных средах стойкость снижается, растворимость – 0,5...2%. Меньшей химической стойкостью обладают щелочные стекла.

Важной технической характеристикой стекла является коэффициент линейного расширения (α). Чем выше его значение, тем сильнее термические напряжения в стекле при смене температур. Из-за различий а стекла и металла в паяных соединениях металлов со стеклами возникающие при смене температуры термические напряжения могут вызвать разрушение стекла. Спаи стекол с металлом называются согласованными, если близки коэффициенты линейного расширения обоих материалов, и несогласованными, если они различны. Согласованные спаи надежнее, их конструкция проще. При выборе стекла для спаев следует учитывать значения коэффициентов линейного расширения. Они минимальны у тугоплавких кварцевых стекол (5,4•10-7 °С-1), у легкоплавких щелочных стекол эти показатели значительно выше (около 80•10-7 °С-1). Электротехнические стекла подразделяются на платиновые (α = (87...90)•10 '°С-1), молибденовые (а = (47...49)-10-7 °С-1) и вольфрамовые (α = (38...40) 10-7 °С-1). Каждая группа стекол используется для создания согласованных спаев с соответствующими металлами, значения а указываются в марке стекол.

Коэффициент линейного расширения в значительной степени (наряду с пределом прочности и модулем упругости) характеризует термостойкость стекла, что определяет его долговечность в условиях эксплуатации с переменными температурами. Термостойкость (ΔT) – это интервал (разность) температур, в пределах которых стекло может выдержать резкое охлаждение без разрушения. Чем меньше коэффициент линейного расширения, тем, естественно, выше термостойкость (меньшие изменения размеров при изменении температуры).

Термостойкость можно рассчитать из выражения следующего вида: ΔT = Kσизг( 1 – μ)/α Е, где ΔT – разность температур, °С; К – коэффициент, зависящий от условий охлаждения, K=1 при охлаждении всего изделия; μ – коэффициент Пуассона; E – модуль упругости (ГПа).

Механические свойства стекла. При комнатной температуре модуль упругости стекла (E) ~ 70 ГПа (близок к алюминиевым сплавам), твердость около 750 HV (ниже твердости закаленной инструментальной стали).

Прочность стекла зависит от условий приложения нагрузки, и в первую очередь от температуры. Стекло может вести себя как упругое, вязкое или вязкоупругое вещество.

При комнатной температуре стекло хрупкое, предел прочности на растяжение низок – 30...90 МПа. При нагрузках, превышающих предел прочности, стекло бьется, т.е. разрушается хрупко, без пластической деформации. Бо́льшую прочность имеют кварцевые и бесщелочные стекла, меньшую щелочные, что обусловлено их структурой (разорванная сетка). Предел прочности стекол при сжатии высок, он составляет 500...2000 МПа.

При температурах 400...600 °С вязкость стекла уменьшается до 10' Па•с, упругая деформация практически отсутствует и стекло ведет себя как вязкая жидкость.

Существует ряд способов, позволяющих повысить механические свойства и термостойкость стекла.

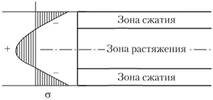

Закалка стекла заключается в нагреве выше температуры стеклования и в последующем быстром охлаждении в потоке воздуха или в масле. При этом на поверхности стекла возникают напряжения сжатия (рис. 12.9), которые компенсируют (снижают) растягивающие напряжения в условиях эксплуатации (необходимо приложить определенную нагрузку, прежде чем на поверхности возникнут растягивающие напряжения). Предел прочности закаленного стекла повышается в 2...4, термостойкость в 2...3 раза.

Термохимическое упрочнение – закалка в кремнийорганических жидкостях – приводит к образованию на поверхности полимерной пленки и к дополнительному эффекту упрочнения по сравнению с обычной закалкой.

Высокотемпературная химическая обработка – нагрев стекла в расплаве соли K2SO4 повышает прочность щелочных стекол вследствие возникновения в поверхностных

Рис. 12.9. Распределение напряжений в закаленном стекле

слоях напряжений сжатия. При этой обработке происходит реакция обмена:

К+ соль + Na+ стекло → К* стекло + Na+ соль

Напряжения сжатия возникают, поскольку размер иона калия больше, чем натрия (0,27 и 0,19 нм соответственно).

Прочность стекла повышается также при его травлении плавиковой кислотой. В результате удаляются или сглаживаются поверхностные дефекты (уменьшается шероховатость поверхности), являющиеся концентраторами напряжения.

Разрушение стекла опасно, так как сопровождается образованием большого числа острых осколков произвольной формы. Этого можно избежать при использовании триплекса. Триплекс – это два листа закаленного стекла, склеенные прозрачной эластичной полимерной пленкой. При разрушении триплекса образовавшиеся осколки не разлетаются, а удерживаются пленкой. Форма триилексов может быть плоской или изогнутой (лобовое стекло автомобиля).

Стекла подвержены статической усталости, проявляющейся в потере прочности при длительном приложении постоянной нагрузки (усталость металлов наблюдается при переменных нагрузках). Статическая усталость связана с воздействием на поверхность стекла атмосферы (пары воды), при испытаниях в вакууме этот эффект крайне мал.

Технологичность стекла в переработке определяется температурами размягчения и перехода в жидкое состояние. Чем ниже эти температуры, тем стекло технологичнее. Стекло термопластично, при нагреве его вязкость уменьшается, оно постепенно размягчается и переходит в жидкое состояние. Особенно заметно снижение вязкости при нагреве выше температуры размягчения (напомним, что при такой температуре стекло течет под действием собственного веса), значения вязкости составляют 102... ...107 Па•с, в этих условиях оно хорошо формуется. Изделия получают раздуванием, вытягиванием, прокаткой и другими способами. Характерная особенность стекла – способность растягиваться без образования шейки, поэтому стеклянные волокна можно вытягивать без применения фильеров. Изделия из стекла могут быть получены и методами литья.

Кварцевое стекло, не содержащее модификаторов, имеет самую высокую температуру размягчения и перехода в жидкое состояние, поэтому изготовление из него изделий с применением выше названных технологий затруднено. Высокой технологичностью обладают щелочные натрий- кальциевые стекла, что определяется их структурой – разорванной каркасной сеткой. Механическая обработка стекла в связи с его высокой твердостью осуществляется алмазным (резка стекла) или абразивным (шлифование и полирование) инструментом. У дутых изделий края, как правило, оплавляют.

Применение стекла. Стекло используется человечеством около пяти тысячелетий. На первом этапе оно служило для изготовления посуды и украшений и лишь позже нашло применение в строительстве. Первое остекление окон относят к концу первого тысячелетия нашей эры. В настоящее время благодаря уникальному сочетанию свойств (оптических, электрических, химических) стекло нашло широкое применение в самых разных отраслях промышленности и в быту.

Наибольший объем занимает производство стеклотары и листового строительного стекла. Для этих целей используют зеленое бутылочное стекло (стеклотара) и щелочное листовое стекло (72% Si02, 11% Na2O), 12% СаО, 3,5% MgO, 1,5% А1203) для остекления зданий. Для остекления транспортных средств применяют триплсксы, закаленные стекла, термопаны. Остекление помещений литейных цехов выполняется стеклами, содержащими оксиды железа и ванадия, они поглощают около 70% инфракрасного излучения.

В электровакуумных устройствах стекло, являющееся диэлектриком, используют в качестве изоляторов.

Вследствие высокой химической стойкости стекло применяется в химической и пищевой промышленности для изготовления труб, аппаратуры, емкостей для хранения агрессивных жидкостей.