Модельные составы

Выплавляемые модели изготовляют из смеси или сплавов легкоплавких материалов, чаще всего органического происхождения. В качестве исходных материалов используют парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, этилцеллюлозу, жирные кислоты, озокерит и др. Модельные составы должны обладать определенными свойствами:

• температурой плавления 60–81,6°С, температурой начала размягчения выше температуры рабочего помещения на 35–45°С;

• минимальной и стабильной линейной усадкой, минимальным объемным и линейным расширением;

• хорошей жидкотекучестью;

• достаточной прочностью и твердостью для предохранения от повреждения поверхности моделей;

• минимальной зольностью, неприлинаемостью к поверхности пресс-форм, инструменту и рукам рабочего;

• химической инертностью по отношению к материалам пресс-форм и огнеупорных покрытий;

• отсутствием вредных паров при нагревании и сгорании;

• возможностью многократного использования;

• хорошей смачиваемостью облицовочным составом;

• дешевизной исходных материалов.

Выплавляемые модели

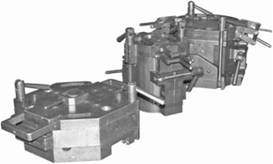

Выплавляемую модель 3 отливки 1 получают путем заполнения металлической пресс-формы 2 жидким или пастообразным модельным составом (рис. 7.27, а). Примеры пресс-форм показаны па рис. 7.28.

Рис. 7.28. Пресс-формы для получения выплавляемых моделей

В первом случае пресс-форму заполняют свободной заливкой или под давлением, во втором – запрессовкой твердожидкого состава, смешанного с 8–20% воздуха.

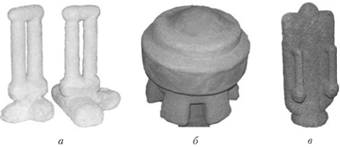

В пресс-формах модельный состав затвердевает и остывает. Затем модель отливки извлекают и соединяют с отдельно изготовленной выплавляемой моделью литниково-питающей системы 4 в блок (рис. 7.27, б). Примеры моделей показаны на рис. 7.29.

Рис. 7.29. Внешний вид выплавляемых моделей

Модели, полученные в одноместных пресс-формах, припаивают паяльником 5 (см. рис. 7.27, б). В многоместных пресс-формах получают звенья из нескольких моделей, которые связаны друг с другом общей втулкой. При сборке модель литниковой воронки и звенья моделей насаживают на металлический каркас. В блоке моделей втулки, надетые на каркас, образуют стояк.

Для получения оболочковой формы модельный блок окунают в огнеупорную суспензию (рис. 7.27, в) и обсыпают инертным при высоких температурах порошком, например из кварцевого песка, корунда или графита в псевдоожиженном слое (рис. 7.27, г) или пескосыпе. Полученное огнеупорное покрытие отверждают сушкой на воздухе (рис. 7.27, д) или в парах аммиака. Затем на блок наносят таким же образом второй и последующие слои. Первый слой обсыпают порошком, размер частиц которого 0,2–0,315 мм; последующие – крупнозернистым порошком. Обычно оболочковую форму получают четырех-шестикратным нанесением огнеупорного покрытия. При изготовлении крупных отливок на модельном блоке формируют более 12 слоев (рис. 7.30).

Рис. 7.30. Огнеупорное покрытие модели после сушки:

а – из корунда; б – кварцевого песка; в – графита

После сушки последнего слоя модель выплавляют в горячей воде или расплаве модельной массы (рис. 7.27, е). Затем оболочковую форму подсушивают на воздухе (рис. 7.27, ж). Высушенную форму ставят вертикально в жаростойкую опоку и засыпают сухим кварцевым песком (рис. 7.27, з), который уплотняют. Опоку помешают в электропечь для удаления остатков модельной массы, влаги, продуктов неполного гидролиза, а также для упрочнения оболочки спеканием. Прокалка длится в течение 2 ч при температуре 900–950°С (рис. 7.27, и).

В массовом производстве оболочки заформовывают горячим опорным наполнителем после их предварительного обжига. Толстостенные оболочковые формы заливают без опорного наполнителя.

Плавка и заливка металла в формы

Жидкий металл заливают в горячую или охлажденную оболочковую форму (рис. 7.27, к). Ее температура при заливке стали и чугуна составляет 800–900°С, сплавов на основе никеля – 900–1816°С, титана – 1470°С, меди – 600–700°С, алюминия и магния – 200–250°С.

Выбивка отливок из форм и очистка

После охлаждения отливки выбивают из формы на решетках. Опорный наполнитель просыпается через решетку, а блок отливок (рис. 7.27,л) после дальнейшего охлаждения предварительно очищают на вибрационных установках. При изготовлении мелких отливок одновременно отделяют литниковые системы. Очистка отливок от огнеупорного покрытия является очень трудоемкой операцией. Применяют несколько способов очистки: вибрационную, пескоструйную (рис. 7.31), гидропескоструйную, химико-термическую в растворах щелочей и кислот, а также в расплавленных солях и другие комбинированные способы.

Рис. 7.31. Очистка отливки пескоструйным методом

Кроме того, используют обычные способы, с той разницей, что следует применять очень мелкую дробь (размером не более 0,3 мм), чтобы не исказить конфигурацию отливок.

Области применения

Литье по выплавляемым моделям широко применяют для производства мелких сложных отливок в авиа-, автомобиле-, тракторостроении и других отраслях машиностроения.

Выплавляемая модель, которая может быть составлена из отдельных частей пайкой или склеиванием, позволяет получать литьем сложные цельные детали, которые не удается изготовить другими способами обработки металлов. Этим способом получают детали турбинных лопаток из жаропрочных сплавов (рис. 7.32), которые плохо обрабатываются резанием, колеса насосов из коррозионно-стойких сплавов, детали турбомашин, постоянные магниты с ориентированной кристаллической структурой и др.

Рис. 7.32. Примеры заготовок деталей сложной формы из жаропрочных сплавов, полученных литьем по выплавляемым моделям