Требования к контрольно-измерительным приборам и предохранительным устройствам холодильных установок

Запорные вентили в холодильных установках устанавливаются на каждом всасывающем и нагнетательном трубопроводах компрессора и на входном и выходном патрубках ресивера, испарителя, конденсатора.

Сосуды, ресиверы должны иметь исправные визуальные указатели уровня жидкости с плоскими рифлеными и термически закаленными стеклами на давление до 3,5 МПа.

Манометры (мановакуумметры) устанавливаются:

1) на каждом компрессоре для наблюдения за рабочими давлениями всасывания, нагнетания;

2) в системе смазки и в картере;

3) в аппаратах, сосудах, технологическом оборудовании с непосредственным охлаждением;

4) аммиачных и фреоновых насосах;

5) на распределительных устройствах (жидкостных, всасывающих, оттаивательных), соединенных трубопроводами с оборудованием холодильных камер;

6) на общих всасывающих и нагнетательных трубопроводах, к которым параллельно присоединены несколько компрессоров.

В аммиачных системах манометры должны иметь надпись “Аммиак”.

На нагнетательном и всасывающем трубопроводах каждого компрессора должны быть установлены гильзы для термометров (на расстоянии 200-300 мм от запорных вентилей), с оправками для защиты термометров от механических повреждений. Запрещается использование ртутных термометров (и ртутных устройств) для измерения температуры в контрольных точках аммиачной холодильной системы.

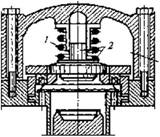

Исправные пружинные предохранительные клапаны (рис. 9.6) или плавкие пробки должны иметь сосуды, аппараты и технологическое оборудование с непосредственным охлаждением и содержащие жидкий хладагент. Сосуды и аппараты холодильных систем оснащаются двумя предохранительными клапанами с переключающим устройством, исключающим одновременное перекрытие обоих клапанов. Если геометрический объем сосуда не превышает 0,3 м3, то допускается оснащать сосуды одним предохранительным клапаном.

Рис. 9.6. Схема предохранительного клапана защиты компрессора от гидравлического удара: 1 – буферная пружина; 2 – ложная крышка; 3 – нагнетательная полость

Вместо пружинных предохранительных клапанов в компрессорах могут быть предохранительные мембраны (рис. 9.7), которые должны иметь клеймо предприятия-изготовителя с указанием разности давлений разрыва. Клеймо ставится на нерабочей части мембраны. Применение пластин без клейма категорически запрещается.

Рис. 9.7. Разрывная предохранительная мембрана купольного типа: 1 – мембрана; 2,3 – зажимные кольца

Пропускная способность предохранительных устройств для защиты от разрушения сосудов аппаратов и технологического оборудования, содержащих жидкий аммиак, должна обеспечивать отвод испарившегося аммиака в условиях пожара.

Предохранительные устройства сосудов (аппаратов) должны быть отрегулированы на начало открытия при избыточном давлении не выше расчетного, указанного в паспортной документации завода – изготовителя сосудов (аппаратов).

Выпуск фреона из аппарата через предохранительные клапаны осуществляется в атмосферу через трубу, устье которой должно быть отнесено не менее чем на 2 м от окон, дверей и воздухоприемных отверстий систем вентиляции и расположено не менее чем на 5 м выше уровня земли. Выпуск паров аммиака в атмосферу через предохранительные устройства должен быть выполнен с помощью трубы, выводимой на 3 м выше конька крыши наиболее высокого здания в радиусе 50 м, но во всех случаях не менее 6 м от уровня территории (земли) и не менее 3 м от площадок обслуживания, находящихся в радиусе 15 м. Труба должна быть защищена от скопления атмосферных осадков. Допускается присоединение предохранительных клапанов к общей отводящей трубе с поперечным сечением не менее 50% суммы сечений отдельных отводящих труб более четырех штук. При числе от водящих труб, равном или менее четырех, сечение общей трубы должно быть не менее суммы сечений отводящих труб.

Предохранительные клапаны компрессоров должны проверяться не реже одного раза в год, а на аппаратах (сосудах) – не реже одного раза в б месяцев.