Создание инноваций методом построения "дома качества"

Получив полностью результаты исследования "голоса потребителя", можно переходить к следующему, основному этапу QFD – к заполнению "дома качества".

Основное средство визуализации в QFD получило название "дом качества" из-за чисто внешнего сходства с детским рисунком (рис. 3.1).

Рис. 3.1. "Дом качества"

В развитие этой метафоры различные матрицы и разделы диаграммы часто называют "комнатами", а треугольную корреляционную матрицу наверху – "крышей" дома. На рисунке показан самый общий вид диаграммы с наиболее типичными разделами:

1) список потребностей;

2) веса (рейтинги) потребностей;

3) список технических характеристик продукта, удовлетворяющих потребности;

4) реляционная матрица;

5) веса (рейтинги) технических характеристик;

6) таблица потребительского бенчмаркинга;

7) таблица технического бенчмаркинга;

8) корреляционная матрица для технических характеристик.

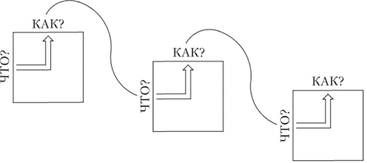

Основной функцией такой диаграммы остается трансляция атрибутов потребительского качества в измеримые технические характеристики продукта. Говоря простым языком, все строки центральной реляционной матрицы отвечают на вопрос, что нужно потребителю, а все столбцы – на вопрос, как эту совокупность потребностей будет удовлетворять производитель (рис. 3.2).

Рис. 3.2. Реляционная матрица

Следует отметить, что "дом качества" не единственное матричное представление, используемое в методологии QFD. Одним из достоинств всех матричных представлений является возможность каскадирования, когда на каждом последующем уровне детализации технические характеристики становятся атрибутами качества уже для внутреннего потребителя. Новые технические параметры при этом показывают, какими средствами или при помощи каких процессов эти атрибуты могут быть реализованы (рис. 3.3). Например, в инженерном проектировании общепринято последовательное использование трех "домов качества":

• первый из них – это классический "дом качества", транслирующий "голос потребителя" в измеримые технические характеристики продукта;

• вторая диаграмма транслирует технические характеристики продукта в параметры производственных процессов;

• третья диаграмма транслирует параметры производственных процессов в контрольные показатели производственного качества.

Рис. 3.3. Каскадирование реляционных матриц

QFD не является стандартом, поэтому в реальной практике применяется огромное количество разновидностей "дома качества" с различными способами обработки и отображения информации в нем. Например, своя корреляционная матрица может прилагаться к списку потребностей; влияние технических характеристик на потребности в реляционной матрице может отображаться как числами, так и символами и т.д.

Таким образом, полученные на предыдущих двух этапах проекта QFD качественные (потребности соответствующего уровня логической иерархии) и количественные данные (их веса или рейтинги по той или иной шкале) заносятся в "комнаты" 1 и 2 "дома качества".

На следующем этапе необходимо составить список технических характеристик продукта и внести их в верхнюю часть диаграммы ("комната" 3 на рис. 3.1). Как правило, это тоже иерархия, но для ее составления используются уже знания инженеров и разработчиков компании, а также данные технической литературы. Когда список составлен и утвержден рабочей группой, можно переходить к центральной части "дома качества", реляционной матрице. Считается, что это самый трудоемкий этап, особенно в случае достаточно сложных продуктов с большим количеством как детализированных потребностей, так и удовлетворяющих их технических характеристик. Участники рабочей группы последовательно проходят по строкам или столбцам, обсуждая, влияет ли данная конкретная характеристика на данную потребность, и если влияет, то в какой степени. Соответствующая отметка заносится в ячейку на пересечении столбца характеристики и строки потребности.

Единственным строго корректным способом установить степень влияния (коэффициент корреляции) можно только, построив для каждой ячейки зависимость в координатах "полнота реализации технической характеристики – степень удовлетворения потребности", но это в принципе невозможно даже для простейших случаев. Поэтому разработчики вынуждены идти на существенные упрощения в этой области. Как правило, выбираются всего три стандартных коэффициента корреляции, которым присваиваются готовые значения. Обычно их величины 1, 3 и 9, соответствующие слабому, умеренному и сильному влиянию. Эти значения по результатам обсуждения выставляются в соответствующих ячейках. Если даже слабое влияние отсутствует, ячейка оставляется пустой. Сами числа подобраны эмпирическим путем, нелинейная шкала выбрана с целью более эффективной дискриминации итоговых весов технических характеристик. Для упрощения групповой работы и оценки диаграммы в целом в ячейках принято проставлять не цифры, а заменяющие их более легко различимые на расстоянии условные знаки, например геометрические фигуры.

После того как реляционная матрица заполнена до конца, команда приступает к ее анализу. Это тоже важный этап, который напрасно игнорируют многие начинающие применять QFD. Анализируются следующие аспекты:

• общая степень заполнения матрицы;

• наличие пустых строк и (или) столбцов;

• наличие тех или иных аномалий в заполнении строк и (или) столбцов.

В процессе анализа могут быть вскрыты следующие типы проблем[1].

Проблема 1 – наличие строк и (или) столбцов, в которых отсутствуют какие-либо взаимодействия. Для строки это означает, что соответствующая потребность вообще остается неудовлетворенной. Для столбца это означает, что наш продукт, скорее всего, обладает избыточными функциями, элементами или характеристиками, без которых вполне можно обойтись.

Проблема 2 – наличие строк и (или) столбцов, в которых отсутствуют сильные взаимодействия. Для строки это означает, что удовлетворение данной потребности может потребовать изменения технического решения или функционала продукта. Для столбца это чаще всего допустимое явление.

Проблема 3 – наличие строк и (или) столбцов, в которых заполнены все или почти все ячейки. Это может быть вызвано двумя причинами. Наиболее вероятно, что данная потребность (характеристика) относится к более высокому уровню абстракции, следовательно, необходимо вернуться к процедуре аффинного структурирования. Возможно также, что конкретная потребность в строке относится к такой специфической категории, как экономичность, надежность или безопасность.

Проблема 4 – наличие идентичных строк и (или) столбцов. Для строки это означает, что соответствующие потребности могут дублировать друг друга – необходимо вернуться к исходным данным и проверить формулировки. Для столбца это чаще всего допустимое явление.

Проблема 5 – группировка ячеек в кластеры. Это может быть вызвано двумя причинами. Наиболее вероятно, что это подсказка для выбора конкретного технического решения, объединяющего элементы обнаруженного кластера в отдельный модуль, или по крайней мере для делегирования дальнейшей разработки по нему отдельному коллективу. Возможно также, что это результат некой ошибки предыдущих этапов проекта и нужно проверить соответствующие потребности и технические характеристики.

Проблема 6 – группировка ячеек в диагональ. Указывает на то, что еще на стадии обработки данных истинные потребности не были полностью отделены от технических характеристик, подсказанных потребителями или навязанных собственными специалистами.

Следует особо отметить, что проблемы 5 и 6 возможно обнаружить только после неоднократной перегруппировки строк и столбцов диаграммы, что, в свою очередь, невозможно без использования специализированного программного обеспечения.

Проблема 7 – большое количество взаимодействий, преимущественно слабых. Свидетельствует об их ошибочном присвоении. Необходимо отмечать только случаи наиболее непосредственного влияния характеристик на удовлетворение потребностей, не допуская размывания.

Завершающей стадией заполнения реляционной матрицы будут расчет весовых коэффициентов технических характеристик и их приоритезация. Для этого необходимо в каждой ячейке перемножить значимость (пес) соответствующей потребности на влияние (коэффициент корреляции) данной характеристики, а затем в столбцах сложить все полученные значения. Эти числа заносятся в "комнату" 5 "дома качества".

Бенчмаркинг

Следующий этап проекта QFD – это продуктовый бенчмаркинг (конкурентный анализ). Как уже отмечалось, у большинства менеджеров до сих пор доминирует так называемое производственное мышление, которое ориентируется на характеристики продукта, а не на потребности конечного потребителя. Поэтому в процессе продуктового бенчмаркинга, если он вообще проводится, сравниваются исключительно функционал и технические характеристики своего и конкурирующих продуктов. QFD – это единственный подход, детально изучающий именно потребительские свойства, которые и обеспечивают конкурентное преимущество. При этом сравнение технических характеристик также производится, что позволяет перевести задачи совершенствования продукта в глазах потребителя на язык измеримых параметров. Таким образом, каждый проект предусматривает два раунда бенчмаркинга: потребительский и технический.

Задача потребительского бенчмаркинга существенно упрощается, поскольку измеряется степень удовлетворения тех самых потребностей, которые уже были вскрыты на этапе обработки "голоса потребителя". Выборке потребителей предлагают заполнить анкеты, в которых необходимо оценить продукт своей компании и нескольких ее наиболее значимых конкурентов. Здесь наибольшую трудность представляют поиск и отбор респондентов, одновременно знакомых и имеющих опыт использования всех сравниваемых продуктов (или хотя бы большей их части). Что касается способа измерения, то традиция применения QFD предполагает применение самой простой 5-балльной шкалы, хотя возможны и любые другие варианты. Технический бенчмаркинг формально проводить легче, поскольку в нем используются "объективные" показатели. Весь вопрос только в их доступности для конкурирующих продуктов, в особенности для сервисов.

Полученные результаты конкурентного анализа вносятся в соответствующие "комнаты" "дома качества". Это позволяет произвести дополнительную проверку на соответствие и согласованность мер по улучшению технических характеристик, вплоть до самой необходимости подобных мер. Нередко выясняется, что все конкуренты тратят усилия и ресурсы на достижение технического превосходства в тех областях, которые не оказывают никакого существенного влияния на удовлетворение истинных потребностей потребителя. Это сразу дает возможность организации, освоившей методологию QFD, вырваться вперед.