Складирование

В интегрированных цепях поставок, будучи одним из основных звеньев между производителями и потребителями продукции, склады представляют собой важную часть любой логистической системы. Складирование как логистическая функция играет важную роль в формировании стандартов обслуживания потребителей и поддержания заданного уровня при наименьших возможных затратах. В этой ситуации четко прослеживается координирующая функция логистики. Если функциональное целеполагание маркетинг-менеджмента направлено на распределение ресурсов, направленное на максимально возможную долгосрочную рентабельность компании, то логистика осуществляет функциональное обеспечение достижения этой цели при минимизации общих издержек. К последним в этом случае относят: транспортные затраты, затраты на складирование, затраты на формирование заказов и информационное обеспечение, затраты на формирование партии производства продукции (и/или отправки), затраты на ОГЛАВЛЕНИЕ запасов. Складские структуры осуществляют хранение ресурсов на всех этапах воспроизводственного процесса (сырья, материалов, покупных полуфабрикатов, деталей, узлов, собственного незавершенного производства, готовой продукции): в месте их производства, в пространстве распределения и в месте потребления. В последнее время для выполнения аналогичных функций используются распределительные центры (distribution center), однако эти термины не идентичны и принято считать, что склад представляет собой более широкое понятие (табл. 7.12).

Таблица 7.12. Сравнительная характеристика складов и распределительных центров

|

Параметры |

Склады |

Распределительные центры |

|

1. Объект хранения |

Полный ассортимент продукции |

Минимальные запасы продукции массового спроса |

|

2. Производственные циклы |

Приемка Хранение Комплектация Отгрузка |

Приемка Отгрузка |

|

3. Добавленная стоимость |

Минимальная |

Большая (возможна конечная сборка продукции) |

|

4. Характер информации |

По партиям продукции |

В режиме реального времени |

|

5. Целеполагание |

Минимизация операционных затрат для удовлетворения условий поставки |

Получение максимальной прибыли за счет наиболее полного удовлетворения требований условий поставки |

Как видно склады выполняют более широкий спектр собственно складских функций и операций, но их реализация осуществляется в большей степени в логистической системе предприятия, чем в интегральной цепи поставок. Распределительные центры более ограничены собственно в логистике складирования, по для них характерны и прочие бизнес-активности, выходящие за пределы логистической системы отдельного предприятия и реализуемые в интегральных цепях поставок. Функции распределительных центров в большей степени направлены на взаимодействие с потребителями. В дальнейшем под термином "склад" мы будем понимать и собственно склады, и распределительные и логистические центры.

Склады - это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения, поступивших на них товаров, подготовки их к потреблению и отпуску потребителю. Изготовителю продукции необходимы склады сырья и исходных материалов, с помощью которых обеспечивается непрерывность производственного процесса. Склады готовой продукции позволяют содержать запас, обеспечивающий непрерывность сбыта. На складах торговли накапливаются и ожидают своего потребителя готовые изделия.

Основными проблемами логистики складирования, которые не могут быть решены лишь в рамках этого функционального менеджмента, а требуют взаимодействия в другими видами и уровнями функционального управления, являются:

- выбор между собственным складом и складом общего пользования;

- определение количества складов и размещения складской сети;

- обоснование размера и места расположения складов;

- выбор системы складирования.

В рамках собственно логистики складирования решаются следующие основные задачи:

- рациональная планировка склада при выделении рабочих зон, способствующая снижению затрат и усовершенствованию процесса переработки грузов;

- эффективное использование пространства при расстановке оборудования, что позволяет увеличить мощность склада;

- использование универсального оборудования, выполняющего широкий спектр складских операций;

- минимизация маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и увеличения пропускной способности склада;

- осуществление унитизации партии отгрузок и применение централизованной доставки;

- максимальное использование возможностей информационных систем.

Представление об оптимально организованной логистической системе как о системе без складов нельзя признать убедительным. Логистика как функциональный менеджмент работает с категориями потоков и запасов, а потому результативность в логистике достигается правильным сочетанием складского и транзитного способов продвижения ресурсов от первичного источника сырья вплоть до конечного потребителя.

Хозяйственная деятельность невозможна без функции хранения, которую первоначально осуществляли потребители продукции. Развитие транспорта сделало возможной специализацию, и функцию хранения приняли на себя производители продукции, предприятия оптовой и розничной торговли. Склад стал рассматриваться как необходимое для завершения маркетингового процесса место хранения товаров, обеспечивающее последнему встречу с потребителем. Склады воспринимались как неизбежное зло, добавляющее дополнительные издержки к процессу физического распределения продуктов. При этом оставалась недооцененной функция складов по накоплению и формированию необходимого ассортимента продуктов. Склады признавались необходимым средством выживания, но при этом мало внимания уделялось совершенствованию процессов хранения и обработки запасов.

По мере роста масштабов хозяйственной деятельности была осознана необходимость повышения эффективности складского хозяйства, при этом по мере совершенствования техники прогнозирования и календарного планирования производства реальная необходимость в содержании больших товарно-материальных запасов сокращалась. Постепенно улучшалась координация производственных процессов, реже стали происходить сбои и задержки в производственном цикле. В связи с сезонными колебаниями объемов производства и сбыта нужда в складах по-прежнему сохранялась, но общая потребность в запасах для поддержки производства существенно уменьшилась. Вместе с тем возрастала потребность в складском хранении запасов в сфере розничной торговли, перекрывая сокращение производственных потребностей в складских мощностях. У розничных магазинов возникла необходимость держать в запасе все более широкий ассортимент продуктов, которые было экономически невыгодно заказывать малыми партиями у каждого производителя. Высокие расходы на транспортировку малых партий грузов практически лишили розничных торговцев возможности размещать заказы непосредственно у производителей. В результате усилилась нужда в использовании складов для своевременной и экономичной поставки в сферу розничной торговли необходимого ассортимента продуктов. Оптовые структуры и вертикально интегрированные компании розничной торговли создали достаточно эффективные системы складского хозяйства, способные обеспечивать потребности розничной сети.

Опыт эффективного управления оптовыми складами был заимствован и производителями. Для фирм с разветвленной сетью производственных мощностей эффективное складское хозяйство открывало путь к сокращению запасов сырья и полуфабрикатов, позволяло снизить издержки при одновременной оптимизации производства. Складирование стало интегрированным элементом производственных стратегий, основанных на принципах снабжения "точно в срок" и отсутствия запасов. Основная идея логистической концепции "точно в срок" заключается в уменьшении запасов незавершенного производства, а этого невозможно достичь без надежной системы снабжения. Для того чтобы наладить такую надежную систему снабжения требуется сеть складов, размещенных в стратегически выгодных пунктах. Развитое складское хозяйство становится жизненно важным интегрированным элементом производства.

Что касается логистических потоков готовой продукции, то склады позволяют поставлять потребителям смешанные отправки нужных продуктов. Поставка смешанных партий продукции непосредственно от производителей дает два преимущества: сокращает логистические издержки (за счет льготных тарифов при транспортировке консолидированных партий грузов) и позволяет снизить запасы малоходовых товаров, потому что они могут поставляться мелкими партиями в составе консолидированных грузов. Далее главным направлением развития складского хозяйства стало повышение гибкости и эффективности использования информационных технологий. Гибкость необходима для удовлетворения растущих требований потребителей к ассортименту и условиям поставок. Совершенствование информационных технологий увеличивает гибкость, давая возможность складским операторам быстрее реагировать на изменения и оценивать результаты деятельности в самых разных условиях.

Необходимость создания и существования запасов объясняется следующими причинами:

1) необходимость сокращения издержек доставки - транспортировки и производства (т.е. общих издержек);

2) необходимость координации и достижения динамичного баланса между спросом и предложением;

3) требование ритмичности и непрерывности производства и потребления;

4) требование гибкой и реактивной реакции на колебания спроса;

5) возможность экономии издержек за счет превентивных и масштабных закупок по более низким ценам;

6) возможность более широкого охвата рынка;

7) возможность реализации эффективных маркетинговых стратегий.

Склад в логистике используется только тогда, когда это позволяет улучшить общие показатели логистического процесса. Таким образом, роль склада заключается в создании условий для оптимизации материального потока. Следует назвать следующие логистические функции складской системы:

1) выравнивание интенсивности материальных потоков в соответствии со спросом потребителей;

2) преобразование ассортимента материального потока в соответствии с заказом клиента;

3) обеспечение концентрации и хранения запасов;

4) сглаживание асинхронное™ производственного процесса;

5) формирование партии отгрузки;

6) предоставление материальных, организационно-коммерческих, собственно складских и транспортно-экспедиционных услуг.

Логистика ставит задачу эффективной организации внутрискладских процессов, а также задачу технической, технологической и планово-организационной сопряженности внутрискладских процессов с процессами, происходящими в окружающей склад экономической среде.

Склады в логистике рассматривают как элементы систем товародвижения и в то же время как самостоятельные системы. Соответственно, выделяются две группы задач:

- задачи, связанные со складами, возникающие при проектировании систем товародвижения;

- задачи по складам как самостоятельным системам.

Исходя из требований логистического подхода, склад должен рассматриваться не изолированно, а как интегрированная составная часть логистической цепи. Только такой подход позволит обеспечить успешное выполнение основных функций склада и достижение высокого уровня рентабельности.

Функционирование логистических систем - процесс многогранный, включающий в себя технико-технологические, экономические, организационные, информационные, финансовые и другие аспекты. Процесс их проектирования, с точки зрения складской подсистемы, должен определять место складского звена в логистической цепи, а также формулировать требования к складам в соответствии с целями функционирования всей логистической системы. Несомненно, вопросы функционирования склада как существенной части логистической системы, являются ключевыми. Перечислим основные виды складских услуг.

Материальные услуги связаны с выполнением операций по повышению технологической готовности продукции к производственному потреблению согласно заказам потребителей в системе снабжения (нарезка, раскрой, расфасовка, комплектование и пр.).

Организационно-коммерческие услуги направлены на повышение эффективности процессов товарно-денежного обмена (реализация излишних материальных ценностей путем перераспределения и на комиссионных началах, реализация промышленных отходов, сдача в прокат, аренду оборудования, техники, аппаратуры и т.д.).

Складские услуги - выполнение операций складирования за оплату, прием материальных ценностей на временное хранение, сдача в аренду складских площадей.

Транспортно-экспедиционные услуги связаны с доставкой грузов клиентам собственным или арендованным транспортом.

Складирование создаст конкурентные преимущества двух типов - экономические (ценовые) и сервисные (неценовые). Включение складской подсистемы в логистическую систему представляет собой стратегическое корпоративное решение и обосновывается соотношением затрат и эффекта.

Экономический эффект складирования возникает, когда использование одного или более складов ведет к непосредственному сокращению общих логистических издержек. Отдачу от инвестиций в развитие складского хозяйства следует представлять в виде экономического эффекта, поскольку он поддастся намерению и выражается непосредственно в стоимостных показателях. Так, если включение в логистическую систему еще одного склада ведет к сокращению совокупных транспортных расходов на величину, превышающую сумму постоянных и переменных затрат на ОГЛАВЛЕНИЕ этого склада, можно говорить о снижении общих издержек. При любом сокращении общих логистических издержек эксплуатация склада экономически оправдана. Бауэрсокс и Клосс указывают, что складирование создает четыре основных вида конкурентных преимуществ, в числе которых консолидация, разукрупнение, доработка/отсрочка и накопление запасов. Рассмотрим каждый из них.

Консолидация грузов. Складирование создает конкурентные преимущества за счет консолидации отправок грузов. Консолидирующий склад получает от ряда предприятий-производителей продукцию, предназначенную определенным заказчикам, и формирует из нее более крупную смешанную (консолидированную) партию отправки. При этом эффект заключаются в максимальном сокращении транспортных расходов и в том, что на разгрузочной площадке заказчика не возникает транспортных заторов. Таким образом, склад вбирает в себя товарно-материальные потоки, поступающие от производителей, и выпускает их в форме крупных отправок потребителям. Чтобы обеспечить эффективность операций по консолидации отправок, каждый производитель продукции должен использовать склад в цепочке поставок в качестве пункта хранения произведенной продукции, а также в качестве пункта сортировки и комплектования грузовых отправок. Главное преимущество консолидации заключается в возможности укрупнения партии товаров, отправляемых в определенный район сбыта. Консолидирующий склад может использоваться одной фирмой или совместно несколькими компаниями. Это дает возможность всем производителям (грузоотправителям), пользующимся услугами склада, сокращать расходы на распределение своей продукции по сравнению с вариантом, когда каждый из них осуществлял бы доставку своих продуктов потребителям индивидуально.

Разукрупнение и перевалка грузов. Эти операции схожи с тем, которые осуществляют консолидирующие склады, только в них не входит функция хранения. При этом на сортировочный терминал (склад разукрупнения) доставляют грузы от производителей, предназначенные нескольким заказчикам, разделяют их на более мелкие партии в соответствии с заказами и отправляют каждому потребителю. Грузы на сортировочный терминал доставляют большими партиями, что обеспечивает экономию транспортных расходов и облегчает организацию транспортировки.

Использование перевалочных терминалов типично для снабжения розничной торговли товарами массового спроса. Полученный груз, если он не имеет адресной маркировки определенному потребителю, сперва распределяют среди заказчиков либо, если он маркирован, сортируют в соответствии с конкретными заказами. Далее, транспортное средство со смешанной партией продуктов от разных производителей доставляет груз на предприятие розничной торговли. Преимущество этой схемы заключается в том, что транспортировка от производителей на склад и со склада розничным торговцам осуществляется с загрузкой транспортных средств по полной транзитной норме, а поскольку продукция на складе не хранится, экономятся еще и складские расходы. Кроме того, благодаря полной загрузке транспортных средств достигается оптимизация использования погрузочно-разгрузочных площадок склада.

Доработка/отсрочка. Склад можно использовать и для того, чтобы варьировать во времени процесс окончательной доработки или сборки продукции предприятий. Склад, располагающий оборудованием для маркировки продуктов, позволяет отсрочить окончательную подготовку продукта к потреблению до тех пор, пока на него не будет предъявлен реальный спрос. Когда дело касается продуктов, продаваемых в розницу под частными торговыми марками магазинов, такой образ действий даст производителю возможность не заботиться о том, кто будет заказчиком его продукции. Когда поступит конкретный заказ от того или иного розничного торговца, склад может быстро промаркировать продукцию и отправить ее заказчику.

Подобная услуга обеспечивает двойное преимущество: во-первых, минимизируется риск, поскольку окончательную доработку и упаковку осуществляют только после того, как появился определенный заказчик со своими требованиями к маркировке и упаковке; во-вторых, она позволяет сократить запасы, поскольку одну и ту же продукцию можно по-разному маркировать и упаковывать. Снижение риска и уровня запасов ведет к сокращению общих издержек логистики несмотря даже на то, что маркировка и упаковка на складе обходится дороже, чем на предприятии-изготовителе.

Накопление запасов. Для некоторых отраслей предпринимательской деятельности необходимо создание запасов сезонной продукции. Это касается как заготовки необходимых сырьевых ресурсов, так и сроков реализации продукции. Обе ситуации требуют длительного хранения сырья и продукции. Накопление запасов создает своего рода защитный буфер, позволяющий наладить эффективное производство в условиях ограничений, связанных с источниками ресурсов и колебаниями потребительского спроса.

Эффективность сервиса. Снижение логистических издержек не может быть самоцелью логистического менеджмента. Целенаправленное понижение логистических издержек возможно лишь в ситуации отсутствия необходимости повышения уровня логистического обслуживания, что в условиях постоянного ужесточения конкурентного противостояния случается довольно редко. Чаще возникает задача повышения логистического сервиса при сохранении существующего бюджета. Обычно же значительный рост уровня логистического обслуживания сопровождается увеличением бюджета логистики - все дело в опережающем темпе роста эффекта по отношению к инвестициям. Когда наличие склада оправдывается главным образом сервисными преимуществами, это означает, что основная его задача состоит в усилении способности всей логистической системы в целом создавать полезность места и времени. Такого рода отдачу от вложений капитала затруднительно формализовать и подвергнуть количественной оценке, поскольку требуются сопоставления издержек и уровня сервиса. Складирование обеспечивает пять видов сервисных конкурентных преимуществ: приближение запасов к рынку, формирование рыночного ассортимента, комплектование смешанных грузовых отправок, обеспечение производства и создание эффекта присутствия на рынке. Рассмотрим каждый из них подробнее.

Приближение товарных запасов к месту реализации. Приближение запасов к местам потребления - результат успешного физического распределения. Наиболее часто к этому приему прибегают производители сезонного или ограниченного ассортимента продукции. Вместо того чтобы хранить запасы на торговых складах постоянно или снабжать рынки непосредственно со складов готовой продукции производственных предприятий, можно в необходимый момент продвинуть запасы к основным рынкам, чтобы сократить сроки поставки. Это позволяет распределить товары на складах вблизи ключевых потребителей как раз накануне подъема сезонных продаж. По окончании сезона нераспроданные запасы продукции возвращают па центральный склад.

Формирование рыночного ассортимента. Ассортиментный склад - место сосредоточения рыночного ассортимента продукции в фазе ожидания заказов потребителей. Подобные склады используют производители продукции, а также оптовые и розничные торговцы. Складской ассортимент может быть смешанным, состоящим из многих видов продукции, поставляемой на рынок разными производителями, или специальным, составленным по желанию конкретного заказчика. В первом случае оптовый продавец будет держать на складе продукцию ряда поставщиков, чтобы обеспечить потребителям широкий выбор. Во втором случае оптовик подберет полный комплект смешанной поставки в соответствии с заказом.

Как логистическая функция формирование рыночного ассортимента отличается от приближения товаров к месту реализации интенсивностью и продолжительностью использования складских мощностей. Приближая товар к месту реализации, фирма обычно держит в запасе узкий ассортимент продуктов и размещает их на непродолжительный срок на множестве малых складов, расположенных вблизи конкретных рынков. Ассортиментные склады, напротив, немногочисленны, расположены в стратегически важных пунктах, работают круглый год и держат широкий ассортимент продуктов.

Комплектование смешанных отправок. Комплектование смешанных отправок грузов на складе функционально напоминает процесс разукрупнения и сортировки (приносящий экономический эффект), при этом данная операция может охватывать несколько отправок от производителя. Когда производители продукции рассредоточены в пространстве, пересортировка и транзитное комплектование грузов на региональном складе позволяет снизить транспортные издержки и объем складских запасов. Обычно продукция поступает с производственного предприятия на склад крупными партиями по возможно низкому тарифу. По прибытии на склад транзитной комплектации транспорт разгружают и составляют смешанные партии отправок для определенных заказчиков или рынков. Экономичность комплектования смешанных отправок на промежуточных складах традиционно поддерживается специальными тарифами, представляющими собой разновидность транзитной скидки. При подобной тактике формирования смешанных отправок к поступающим грузам могут добавляться продукты, регулярно хранящиеся на складе. Склад, осуществляющий комплектование смешанных грузовых отправок, обеспечивает сокращение совокупного объема запасов в логистической системе. При этом данная функция приносит сервисный эффект, так как партии отправок подбирают в точном соответствии с ОГЛАВЛЕНИЕм конкретного заказа.

Материально-техническое обеспечение производства. Специфические организационно-технологические особенности производственного процесса иногда требуют довольно большого запаса некоторых ресурсов. В таких случаях склады осуществляют постепенную поставку материалов, покупных полуфабрикатов, узлов и деталей на сборочное предприятие. Создание страховых запасов продукции, закупаемой у внешних поставщиков, может быть обусловлено либо длительностью срока поставки, либо колебаниями производственных потребностей. В таких и во множестве других случаев оптимальным решением является создание достаточных запасов на складе материально-технического обеспечения производства, откуда материалы, детали и готовые узлы своевременно и с небольшими издержками поступают на сборочную линию.

Эффект присутствия па рынке. Сервисные выгоды от присутствия на рынке не столь очевидны, как от других складских функций, но специалисты по маркетингу часто расценивают их как крупнейшее преимущество региональных складов. Эффект присутствия на рынке основывается на представлении, что региональный склад (и запасы продукции на нем) позволяет с большей гибкостью реагировать на запросы потребителей и быстрее осуществлять поставки, чем в том случае, если операции ведутся с отдаленных складов. Отсюда следует идея, что размещение складов вблизи местных рынков способствует увеличению рыночной доли и росту прибыли. Данную функцию реализуют, как правило, те фирмы, в которых маркетинговое целеполагание предполагает достаточный запас продукции, не только приносящей наибольшую прибыль фирме, но той, частота востребованности которой на местных рынках наиболее высокая.

Складские услуги весьма разнообразны и не сводятся к простому хранению запасов. Более того, многие из них при квалифицированной организации фактически сокращают потребность в текущих запасах. Такая реорганизация складского хозяйства в соответствии с требованиями к уровню и стоимости сервиса служит реальным доказательством результативности современного логистического менеджмента.

Современный крупный склад - это сложное техническое сооружение, состоящее из многочисленных взаимосвязанных элементов, имеющее определенную структуру и выполняющее функции по преобразованию материальных потоков, а также накапливанию, переработке и распределению грузов между потребителями. При этом многообразие параметров, технологических и объемно-планировочных решений, конструкций оборудования и характеристик разнообразной номенклатуры грузов, перерабатываемых на складах, относит склады к сложным системам. Основные показатели, характеризующие склад как структуру ЛС, приведены в табл. 7.13.

Таблица 7.13. Основные характеристики складской системы

|

Критерии |

Методика расчета |

|

Складской товарооборот |

Определяется суммарно (в тоннах) исходя из уровня товарных запасов, площади и емкости складских помещений, количества стеллажей в них и ячеек для хранении товаров |

|

Уровень товарных запасов |

Планируются в днях складского товарооборота и в рублях |

|

Площадь и кубатура складских помещений |

Размер и высота складских помещений определяется планом и подлежит дифференциации с учетом дальнейшей эксплуатации. При этом подлежат уточнению размеры площади для зон обычного и высотного хранения, приема и отправки грузов, Кранового пролета, дебаркадера, административных, технических и бытовых служб |

|

Количество стеллажей и поддонов |

Количество стеллажей определяется площадью склада и шагом колонн; потребность в поддонах устанавливается по нормам, предусмотренным в нормативах технического оснащения |

|

Количество ячеек в стеллажах |

Определяется их размером (применительно к подлежащим хранению в них товаров) и параметрами находящихся на складе стеллажей |

|

Трудовые затраты |

Устанавливаются на обслуживающих склады работников, применительно к видам и маркам используемых на них механизмов в расчете на единицу грузооборота (поддон, вагон) |

|

Выработка на одного работника |

Определяется стоимостью перерабатываемых им грузов, в расчете на единицу времени |

Американская Ассоциация владельцев складов выделяет следующие функции складов общего пользования:

1) грузопереработка, хранение и распределение;

2) хранение транзитных грузов;

3) контроль и регулирование условий хранения (температура, влажность, освещенность, темнота и т; д;);

4) предоставление складского пространства в аренду;

5) предоставление в аренду офисных помещений и оборудования;

6) предоставление информации, связанной с транспортировкой грузов;

7) физическое распределение ресурсов, товаров в пределах склада;

8) информационное и техническое обслуживание;

9) группировка;

10) упаковка и сортировка;

11) дезинфекция и санобработка;

12) маркировка, прикрепление ярлыков, подготовка трафаретов, защитная упаковка;

13) почтовые услуги и экспресс-отправка;

14) погрузка-разгрузка;

15) подготовительные работы, тестирование, испытания, взвешивание и прочие виды контроля;

16) формирование грузовых партий;

17) подготовка мест и условий для специального хранения;

18) подготовка, оформление и доставка товаросопроводительной документации;

19) заказ и предоставление транспортных средств;

20) оборудование транспортных средств для доставки негабаритных грузов;

21) оформление складских документов по приемке, переадресовке, транзиту и пр.;

22) распределение грузовых отправок;

23) подготовка и оформление грузосопроводительных документов;

24) предоставление информации о кредитовании;

25) предоставление взаймы хранимых товаров;

26) территориально-складской сервис;

27) терминальный сервис для грузовых перевозок различными видами транспорта;

28) создание условий хранения товаров, требующих нестандартного складского оборудования;

29) открытое хранение грузов;

30) грузопереработка, хранение и затаривание мелкопартионных грузовых отправок;

31) розлив, грузопереработка, хранение, бутилирование жидких грузов;

32) грузопереработка и хранение контейнеров. Параметры склада, одного из важнейших элементов ЛС, в каждом отдельно взятом случае могут значительно отличаться друг от друга. При создании складской системы всегда следует руководствоваться принципом, в соответствии с которым лишь индивидуальное решение с учетом всех влияющих факторов может сделать ее рентабельной. В то же время любые затраты должны быть экономически оправданными, т.е. внедрение любого технологического и технического решения, связанное с инвестициями, должно исходить из рациональной целесообразности, а не из предлагаемых технических возможностей на рынке. Различные потребности являются причиной наличия на рынке большого количество разнообразных складов. Система классификация складов по различным признакам приведена в табл. 7.14.

Таблица 7.14. Классификация складов в логистике

|

Признаки |

Классификация |

|

По отношению к базисным функциональным областям логистики |

- логистика снабжения; - логистика производства; - логистика распределения |

|

По виду продукции |

- сырье (С); - материалы (М); - комплектующие (К); - незавершенное производство (НИ); - готовая продукция (ГП); - тара (Т); - остатки и отходы (О); - инструменты (И) |

|

11о форме собственности |

- собственные; - коммерческие; - арендуемые; - государственных или муниципальных предприятий |

|

Признаки |

Классификация |

|

По функциональному ( распределительному) назначению |

- подсортировочные; - распределительные; - сезонного или длительного хранения; - транзитно-перевалочные (грузовые терминалы); - для снабжения производственных процессов |

|

По отношению к субъектам логистической системы |

- производителей; - торговых компаний; - торгово-посреднических компаний; - транспортных компаний; - экспедиторских компаний; - логистических посредников |

|

По товарной специализации |

- специализированные; - неспециализированные; - универсальные; - смешанные |

|

По технической оснащенности |

- частично механизированные; - механизированные; - автоматизированные; - автоматические |

|

По виду складских здании, сооружений: по техническому устройству: |

- открытые площадки; - площадки под навесом; - полузакрытые площадки; - закрытые сооружения; |

|

по этажности здания: |

- многоэтажные; - одноэтажные с высотой до 6 м; - высотные; - высотностеллажные более 10 м; - с перепадом высот |

|

По наличию внешних транспортных связей |

- с причалами и рельсовыми подъездными путями; - с рельсовыми подъездными путями; - с автодорожным подъездом |

Следует отметить, что приоритетным в развитии складского хозяйства является применение одноэтажных складов с высотной зоной хранения. Необходимо стремиться к единому пространству склада без перегородок и с максимально возможной сеткой колонн. Наилучший вариант - однопролетный склад, а оптимальный пролет 24 м.

В этом случае достигается более эффективное использование объема склада, что, в свою очередь, снижает издержки на единицу хранимого товара. Па практике в складах высотой до 6 м пролет составляет от 6 до 12 м, высотой свыше 6м - пролеты от 12 до 24 м. В многопролетных складах размеры сетки колонн: 6x6, 12x12, 12x24 м.

Совокупность работ выполняемых на складах, примерно одинакова. Это объясняется тем, что в разных логистических процессах склады выполняют схожие функции.

Перечислим основным функции склада.

1. Преобразование производственного ассортимента в потребительский в соответствии со спросом. Создание необходимого ассортимента для выполнения заказов клиентов, что содействует эффективному выполнению заказов потребителей и осуществлению более частых поставок и в том объеме, который требуется клиенту.

2. Складирование и хранение. Позволяет выравнивать временную разницу между выпуском продукции и потреблением и дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых товарных запасов. Сезонное потребление также требует хранения товаров в распределительной системе.

3. Унитизация и транспортировка грузов. При заказе потребителями небольших партий склад может осуществлять функцию объединения (унитизации) таких партий грузов для нескольких клиентов до полной загрузки транспортного средства, что приводит к сокращению транспортных издержек.

4. Предоставление услуг. Оказание клиентам различных услуг, обеспечивающих фирме высокий уровень обслуживания потребителей. Наиболее общие из них:

- подготовка товаров для продажи (фасовка продукции, заполнение контейнеров, распаковка и т.д.);

- проверка функционирования приборов и оборудования, монтаж;

- придание продукции товарного вида, предварительная обработка;

транспортно-экспедиционные услуги и т.д. Существует комплекс основных задач, успешное решение которых может гарантировать эффективное функционирование складского хозяйства (табл. 7.15).

Таблица 7.15 Комплекс задач формирования складской сети

|

Комплексные задачи |

Методы решения |

|

Выбор формы собственности склада |

Задача появилась в связи с переходом к рыночным отношениям. Научная база отсутствует, разработаны рекомендации общего характера |

|

Определение количества складов |

Решается методом экономических компромиссов, с учетом совокупности всех затрат, связанных как со строительством, так и с дальнейшей эксплуатацией складской сети |

|

Размещение складской сети |

Методика оптимального размещения баз материально-технического снабжения. Методы .линейного и динамического программирования и пр. |

|

Степень объединения складской сети (централизованная и децентрализованная) |

Общей рабочей методики нет. Определяется по результатам анализа наиболее значимых факторов |

|

Выбор места расположения склада грузопереработки тарных и штучных грузов |

Метод прямого расчета приведенных затрат - при небольшом числе складов и потребителей. Метод линейного и динамичного программирования - при значительном количестве складов и потребителей |

|

Определение вида и размера склада |

Решается на основании анализа видов продукции, сроков хранения и среднесуточных грузопотоков в виде технологического проектирования |

|

Разработка системы складирования |

Научная база по проектированию складов |

|

Разработка логистического процесса на складе |

Научная база организации и технологии складского хозяйства |

Перечислим условия эффективного функционирования склада как элемента Л С:

1) склад должен рассматриваться не изолированно, а как элемент ЛС; эффективность функционирования склада должна отвечать интересам эффективного функционирования ЛС в целом;

2) необходимо учитывать взаимодействия и взаимоотношения склада как на уровне всей ЛС (внешней среды окружения), так и внутри субъекта ЛС, материально-технической базой которой он является;

3) необходимо увязать технические и технологические возможности движения материального потока, проходящего через склад с внешним транспортом, а также непосредственными поставщиками и покупателями;

4) снижение затрат на складскую обработку грузов не должно повлечь за собой понижение уровня обслуживания клиентов;

5) комплекс логистических услуг, предоставляемых складами, должен отвечать политике фирмы при обслуживании клиентов;

6) технические и технологические решения на складе должны исходить не из конъюнктурных соображений, а из логистической необходимости и экономической целесообразности;

7) современный уровень развития логистических систем предполагает автоматизированную систему управления информационными потоками независимо от уровня технической оснащенности самого склада;

8) для снижения трудозатрат, связанных с документооборотом, целесообразно предусмотреть единый подход к документации между всеми участниками ЛС;

9) для автоматизации информационных потоков в ЛС и на складе целесообразно внедрение штрихового кодирования груза.

Эффективность функционирования склада в процессе эксплуатации лишь реализуется, а закладывается она на этапе проектирования складской системы. Для этого следует в процессе принятия объемно-планировочных решений выполнять следующие требования:

1) при выборе основных параметров складских зон необходимо исходить из специфики номенклатуры перерабатываемого груза, особенностей поставки на склад (вида транспортных средств, размеров рати, внешнего товароносителя, частоты поставки) и со склада (размер партии заказа, числа ассортиментных позиций в заказе, частоты отправки заказа каждому клиенту, числа заказов и т.д.);

2) расположение складских зон по отношению друг к другу должно обеспечивать последовательное осуществление операций технологического процесса;

3) разгрузочно-погрузочный фронт разрабатывается с учетом видов и характеристик транспортных средств и интенсивности входящих и выходящих потоков;

4) при работе с различными типами транспортных средств (железнодорожные, автомобильные и пр.) зоны разгрузки и отгрузки располагаются с противоположных сторон склада;

5) зона разгрузки должна находиться в непосредственной близости к экспедиции приемки и складской зоне приемки;

6) зона приемки, примыкающая к зонам хранения, должна иметь места для временного храпения товара до полной сто приемки и регистрации;

7) зона основного хранения оснащается соответствующим технологическим оборудованием, которое выбирается с учетом специфики товара, его стоимости, партии поставки, особенностей комплектации и т.д.;

8) проходы и проезды в зоне хранения определяются в соответствии с применяемыми подъемно-транспортными средствами;

9) размещение технологического оборудования в пространстве склада должно обеспечивать не только максимальное использование площадей, но и максимальное использование высоты склада;

10) зона комплектации должна быть оснащена оборудованием с учетом особенностей самого товара и выбранной системы комиссионирования;

11) зона комплектации должна обеспечивать движение грузопотока в экспедиции отправки или к разгрузочной рампе, поэтому расположение ее предполагает непосредственную близость с указанными зонами;

12) экспедиция отправки должна иметь прямой выход к местам отгрузки;

13) разгрузочная рампа должна обеспечивать механическую обработку груза при отправке заказа па любой вид транспортного средства.

При решении задачи определения расположения склада на обслуживаемой территории в качестве критерия используется величина логистических издержек, которая может существенно меняться не только в зависимости от количества складов, но также и в зависимости от места расположения этих складов на обслуживаемой территории. Эта задача относится к классу задач размещения производства и для ее решения используют описанные ниже методы.

1. Метод взвешивания. В его основе лежит выделение перечня факторов, оказывающих влияние на размещение складских объектов и выделение весов их факторов с точки зрения оказания влияния на конечный результат. Само решение задачи во многом предопределяется выбором конкретных факторов, пример которых приведен в табл. 7.16.

Таблица 7.16. Факторы влияния на размещение складских структур

|

Факторы |

Весовое значение факторов, % |

|

Издержки функционирования складов |

|

|

Доступность ресурсов предпринимательской деятельности (материальных, финансовых, энергетических, информационных, трудовых и пр.) |

|

|

Государственная и региональная налоговая политика |

|

|

Государственное и региональное регулирование занятости |

|

|

Региональные показатели уровня жизни |

Установление этих факторов и их весов является необходимым условием для использования методов взвешивания при размещении складов. Метод взвешивания факторов используется как средство объективной идентификации логистических издержек, значительно изменяющихся в зависимости от варианта размещения складских мощностей. Этот метод достаточно популярен, так как позволяет учитывать не только количественные, но и качественные факторы. Метод взвешивания предполагает выполнение следующих операций:

- определение перечня значимых факторов;

- оценка веса каждого фактора для определения его относительной значимости в деятельности предпринимательской структуры;

- выбор шкалы для измерения каждого фактора;

- получение оценки значения каждого фактора для каждого варианта размещения;

- получение итоговой оценки вариантов размещения путем перемножения оценок значений факторов на весовые оценки каждого фактора;

- принятие решения о размещении складов, основываясь на максимизации итоговой оценки.

2. Метод размещения с учетом окупаемости. Этот метод основывается на анализе затрат и объемов выпуска с целью принятия экономически обоснованного решения по размещению хозяйственных объектов в целом и складских структур в частности. В результате идентификации постоянных и переменных затрат для каждого варианта размещения можно определить, какой из этих вариантов связан с минимальными затратами. Данный метод предполагает выполнение следующих этапов:

- определение постоянных и переменных издержек для каждого варианта размещения;

- построение графика затрат для каждого варианта размещения с изображением складской мощности по оси абсцисс и издержек по оси ординат;

- выбор варианта размещения, которому соответствуют минимальные совокупные издержки для определения оптимального объема складирования.

3. Гравитационный метод. Данный метод принимает во внимание как расположение рыночных структур, так и количество товаров, поставляемых на эти рынки. Этот метод основывается на предположении, что издержки прямо пропорциональны как количеству перевозимых товаров, так и дальности перевозок. Оптимальным расположением регионального склада товаров будет такое, при котором достигается минимум взвешенного расстояния между распределительным центром и всеми потребителями.

Первоначально следует выбрать систему координат и расположить в ней потребителей. При этом большое значение имеют как единицы измерения, принятые в данной системе координат, так и возможность правильного определения реальных расстояний. Центр гравитации (координаты искомого распределительного центра) определяется следующей системой уравнений:

где Су - координаты центра гравитации; с1ь., - координаты мест расположения обслуживаемых потребителей; М^. - объем поставок со склада (регионального распределительного центра) г-му потребителю.

Определение величины объема поставок товаров со склада имеющимся потребителям может претерпеть качественное изменение в структуре интегральной цепи поставок. В этом случае большее значение, чем ранее, уделяется возвратным потокам (возврат тары, невостребованной продукции и т.д.); в связи с чем не только расстояние является определяющим фактором, но и сами объемы перевозок.

Следует заметить, что применение гравитационного метода вызвано стремлением обосновывать принимаемые в логистическом менеджменте решения расчетной базой, однако адекватность гравитационного метода довольно приблизительная и экономическая обоснованность его применения оспаривается рядом специалистов.

В логистической системе склад представляет собой структуру, осуществляющую преобразование входящих и выходящих потоков. В связи с этим рабочие параметры склада зависят от характеристик перерабатываемых грузопотоков, важнейшей из которых является суммарный объем этих грузопотоков. Общая величина грузопотока складывается из грузопотоков прибытия, отправления и внутрискладской грузопереработки:

где 0, - годовой объем грузопотока на складе, т; - годовой объем грузопотока прибытия на склад, т; 0тпр - годовой объем грузопотока отправления со склада, т; 0,тулр - годовой объем внутрискладской грузопереработки, т.

Годовой объем грузопотока для достоверного расчета параметров склада должен быть четко детерминирован, хотя в реальной ситуации это и не всегда возможно определить методом прямого счета. В этом случае этот параметр может быть принят как прогноз; в любом случае он обосновывается в рамках логистического менеджмента. Общий годовой объем грузопотока на складе используется в дальнейших расчетах.

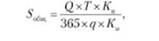

При проектировании логистических систем площадь склада может быть укрупненно определена следующим образом:

где 5(|Л|11 - общая площадь склада, м , 0, - годовой объем грузопотока на складе, т; Г - норматив товарного запаса, дни; Кп - коэффициент неравномерности загрузки склада; 365 - число календарных дней в году; q - средняя нагрузка на полезную площадь склада, т/м2; Кн - коэффициент использования площади склада.

Параметры данной формулы могут варьироваться в достаточно широких пределах. Так, норматив товарного запаса зависит как от внешних (характер поставок, специфика хозяйственных связей с поставщиками), так и внутренних (миссия фирмы, установленный уровень логистического обслуживания получателей и т.д.) причин. Коэффициент неравномерности загрузки склада выражает отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. Средняя нагрузка на полезную площадь склада зависит от весогабаритных параметров складируемого товара, характера складирования, но не может превышать определенной, наперед заданной величины, лимитируемой конструктивными особенностями складского помещения. Коэффициент использования площади склада является следствием избранной технологии грузопереработки, применения напольного или подвесного складского оборудования и т.д.

На стадии разработки технического проекта для определения общей площади склада требуются более тщательные и детализированные расчеты:

где 5" - полезная площадь хранения /-го товара (п - номенклатура складированных товаров); 5цс|| - вспомогательная площадь (занята проездами и проходами); 5нр - площадь зоны приемки; 5ком - площадь зоны комплектования; 5ч|| - площадь экспедиции приемки; 51(| - площадь экспедиции отправки; 5о6р - площадь дополнительной обработки грузов; 5СІ|уж - служебная площадь.

Остановимся на методике определения отдельных составляющих общей площади склада.

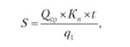

Полезная площадь хранения определяется как сумма полезных площадей отдельных товаров (групп товаров), хранящихся на складе. Такой подход применим в случае разнородности хранимых товаров, серьезных различий в характере их обработки и складирования. Полезную площадь но каждой позиции определяют следующим образом:

где 5-" - полезная площадь хранения 1-го товара, м2; () - годовой объем грузопотока г'-го товара на складе, т; д - нагрузка на полезную площадь склада, т/м2; А - принятая высота укладки груза, м.

Величина вспомогательной площади, занятой проходами и проездами, определяется после принятия варианта механизации и зависит от типа использованного в технологическом процессе подъемно-транспортного оборудования. Довольно часто проходы между стеллажами принимают в размере 0,6-0,9 м, а при использовании ручных тележек - до 1,2 м; ширина проездов составляет 2,5-3 м. Ширина проезда может быть определена расчетным способом:

где Ш1|р - ширина проезда, м; Шт(. - ширина транспортного средства, м; Р - расстояние (зазор) между транспортными средства, а также между транспортными средствами и стеллажами, м.

Площади зон приемки и комплектования являются важными с технологической точки зрения участками, позволяющими осуществить своевременную и качественную приемку товаров на склад и их отправку потребителям. Расчет площадей этих зон может быть осуществлен по следующей формуле:

где 51ф - площадь зоны приемки (комплектования) товаров, м2; 0^ - среднесуточное поступление товаров на склад (среднесуточная отгрузка товаров со склада), т; Кн - коэффициент неравномерности поступления (отгрузки) товаров; I время пребывания товаров в зоне приемки (комплектования); - нагрузка на 1 м2 площади зоны приемки (комплектования), принимается в размере 0,25 от средней нагрузки по складу, т/м2.

Площади экспедиций приемки и отправки определяются по формуле

где5 пр - площадь экспедиции приемки (отправки) товаров, м2; Оср - среднесуточный поток прибытия (отправления) товаров, т; Кп - коэффициент неравномерности поступления (отгрузки) товаров; С - время нахождении грузов в зоне экспедиции приемки (комплектования); о1 - нагрузка на 1 м2 площади зоны экспедиции приемки (отправки) груза при высоте укладки 1 м, т/м2; Н - высота укладки груза в экспедиции приемки (отправки) грузов, м; Ка - коэффициент использования площади экспедиции приемки (принимается 0,3-0,4) и экспедиции отправки (0,4-0,5) грузов.

В современных условиях следует уделять должное внимание определению площади дополнительной обработки грузов (фасовка, маркировка и т. п.), так как склады в этом случае способствуют повышению ценности хранимых товаров. Величина этой площади зависит от количества и масштабов данных работ и габаритов применяемого в этих целях оборудования. Кроме того, необходимо учитывать площадь, запятую оборудованием и для выполнения основных работ на складе (для подъемников, конвейеров и т.п.).

На величину служебной площади оказывает внимание ряд факторов, среди которых следует отметить численность работников, запятых на складе (обеспечение выполнения требований организации труда), а также потребность в офисных помещениях.

В связи с преобладанием грузов, упакованных в тару или уложенных на паллеты, складские сооружения следует рассматривать как склады тарно-штучных грузов, в которых наиболее рациональным является хранение их в штабелях или на стеллажах с применением средств механизации и автоматизации, транспортировки, погрузки, разгрузки, складирования и поиска грузов. Распространены следующие схемы хранения грузов на складах:

- в штабелях и па стеллажах, при этом транспортировка и укладка осуществляется с помощью напольных погрузчиков и штабелеров;

- на стеллажах с применением кранов-штабелеров;

- на гравитационных стеллажах (загрузка с помощью кранов-штабелеров).

Штабельное хранение возможно при складировании большого количества однотипных грузов одинаковой номенклатуры. Хранение грузов на паллетах или в таре с применением стеллажей обеспечивает доступ к любым грузам, высокую их сохранность, упрощает учет и способствует проведению механизации и автоматизации процессов складирования.

Работа на складе включает комплекс логистических операций, связанных с подготовкой к приемке и приемкой товаров, размещением их на хранение, организацией хранения, подготовкой к отгрузке и отгрузке товарополучателям. Совокупность операционных, погрузочно-разгрузочных, транспортных и производственных операций составляет технологический процесс складской переработки товаров. От организации технологических процессов на складах в значительной мере зависит общая продолжительность товародвижения в цепях поставок (от пунктов производства к товарополучателям). Рациональная организация технологического процесса на складе должна обеспечивать:

- своевременное и четкое проведение количественной и качественной приемки товаров;

- эффективное использование подъемно-транспортного оборудования;

правильный выбор оборудования и методов укладки товаров для оптимального использования площади и объема складских помещений и качественного хранения товаров;

- рациональную организацию операций отборки, комплектования и подготовки товаров к отпуску потребителям;

- ритмичную работу транспортной службы по доставке товаров;

- последовательное и планомерное выполнение складских операций, способствующих качественной и эффективной организации труда складских работников;

- применение наиболее совершенного оборудования и средств механизации, облегчающих труд складских работников и повышающих его производительность;

- снижение общего уровня складских расходов па основе использования современных складских технологий;

- устранение потерь товаров при их складской обработке и хранении;

- использование систем передачи данных для учета товаров, регулирования товарных запасов, оформления заказов потребителей.

Организация работ по приемке товаров на склад является первым этапом в общем технологическом процессе складской переработки товаров. В организации приемки товаров большое значение имеет предварительное установление времени прибытия и количества поступающих на склад товаров, что позволяет заблаговременно предусмотреть необходимые мероприятия по приемке товаров.

К подготовительным мероприятиям по приемке товаров на складе относятся:

- установление места разгрузки транспортных средств, максимально приближенного к месту хранения;

- определение необходимого количества работников для разгрузки и распределение работ между ними;

- определение необходимого количества и видов подъемно-транспортного оборудования и обеспечение его готовности к времени прибытия товаров;

- заблаговременное определение мест хранения;

- подготовка документации, связанной с оформлением приемки-сдачи товаров.

Характер операций при приемке товаров зависит от величины партий поступающих товаров, их специфики, наличия упаковки. Операция приемки товара на склад в разных складских структурах даже в рамках одной цепи поставок может осуществляться по-разному, в зависимости от специфики организации технологических процессов, вида поступающих грузов, способов их обработки па складе. При этом можно выделить общие виды работ, осуществляемые при выполнении этой операции:

- разгрузка товаров;

- проверка товаров по количеству; перемещение принятого груза к зоне приемки;

- распаковка товаров;

- проверка товаров по качеству;

- передвижение товара к отведенному месту хранения;

- оформление приемо-сдаточных документов;

- регистрация принятых товаров.

Эффективность хранения и сохранность товара находятся в прямой зависимости от организации операций его приемки.

Разгрузка товаров. Прежде чем приступить к непосредственной приемке товара, необходимо его разгрузить. При разгрузке осуществляется передвижение товаров с транспортного средства на товарную платформу. Работа по разгрузке товара является первой в последовательности операций по приемке товаров, заканчивающихся размещением товаров на складе для последующего хранения. Для выгрузки товаров применяют различные типы подъемно-транспортного оборудования: конвейеры, электропогрузчики, транспортеры, средства малой механизации. Товары в различной таре перемешают из транспортного средства и укладывают в зоне приемки. В случае большого скопления товара необходимо как можно быстрее разгрузить транспортное средство, соблюдая при этом идентификацию отдельных грузов. Во избежание смешения грузов следует выделить в пределах выделенного отгружаемого пространства для каждого груза специальное место.

Приемка товаров. По завершении разгрузки товара представитель экспедиторской или транспортной компании предоставляет представителю складской структуры (контролеру, диспетчеру склада) грузовую накладную. По грузовой накладной осуществляется приемка товара по количеству. Товары принимаются по числу грузовых (товарных) мест. С этого момента ответственность за сохранность товаров переходит на работника, ответственного за приемку товара на склад. Несоответствия в количестве отгруженных товаров данным накладной, а также обнаруженные повреждения тары или упаковки отмечаются в грузовой накладной. Проверка товаров по качеству осуществляется после распаковки тарных коробок. Принятые товары регистрируются.

Журнал регистрации принятых товаров является документом, фиксирующим поступление товара на склад, и ведется обычно работником, ответственным за выполнение этой работы. Сведения о принятом заказе заносятся в журнал с присвоением регистрационного номера. Регистрационный помер служит справочной ссылкой для будущих операций по обработке товара на складе. После проверки по количеству товары перемещаются в помещение для распаковки и проверки по качеству.

Распаковка товаров. Операцию распаковки осуществляют для проверки качества полученного товара. Иногда в таре находятся по-разному упакованные товары, в этом случае также требуется распаковка. Товар в упаковке предприятия-производителя обычно не проверяется, исключение составляют только случаи обнаружения какого-либо повреждения тары. Качественная проверка товара способствует лучшей организации хранения, учета и последующего отпуска товара со склада. Распаковка позволяет организовать упорядоченное складирование товаров на складе и сокращает время выполнения заказов потребителей.

Проверка товара. Сущность этой операции заключается в установлении соответствия фактически полученного товара заказу поставщикам товара. Такая проверка имеет целью идентифицировать отгруженный товар, определить его количество и качество и сравнить полученные в результате проверки данные с заказом на поставку.

Размещение товаров для складского хранения. Каждый товар после завершения его приемки и проверки следует поместить в отведенное ему на складе место. Для перемещения товара на хранение требуется:

- решить вопрос о том, какое количество товара разместить в активной складской зоне и какое в резервной;

- определить необходимые для размещения товара размеры активного и резервного складского пространства;

- распределить товары согласно маркировке;

- определить место хранения товара;

- переместить товар к отведенному на складе месту хранения.

Передвижение и укладку товаров в штабели или на стеллажи в пределах выбранной зоны осуществляют работники отдела приема склада. При выборе места хранения товара учитывается количество и частота поступления товаров. Решение о размещении определенного количества товара в резервной или активной зоне принимается отдельно по каждому товарному наименованию. В практике складов принято места активной зоны храпения пополнять запасами из резервных зон, а резервные зоны наполнять новыми товарами по мере их поступления. При таком порядке осуществляется расходование запасов в порядке их прихода на склад. Для каждого наименования товара устанавливается определенная зона храпения. Товар перемещается в выделенную зону и укладывается в штабели, стеллажи либо размещается в специально отведенном месте. Работники склада при комплектовании заказов потребителей должны хорошо знать точное место хранения каждого наименования товара. Для облегчения поиска товаров на складе применяется индивидуальная маркировка контейнеров или стеллажей, заводятся специальные карточки учета однородного товара, хранящегося в разных местах. Движение товара к выделенным зонам не должно представлять неупорядоченное передвижение грузов, а быть хорошо подготовленной и организованной операцией. Менеджер склада несет материальную ответственность за каждый имеющийся в наличии товар и обязан знать ассортимент и общее количество находящихся на хранении товаров.

Хранение товаров на складе является одной из важнейших операций логистического процесса. Хранение товаров начинается после их приема и перемещения на склад. В небольших по размерам складах все операции технологического процесса могут осуществляться одной группой работников. В больших складах для выполнения операций по приему, хранению и отгрузке товаров организуются соответствующие подразделения. Все работы по хранению и содержанию товара на складе должны быть организованы таким образом, чтобы в наибольшей степени способствовать обращению товарно-материальных ценностей. Любые действия, задерживающие процесс этого обращения, должны тщательно анализироваться и устраняться.

Запасы товаров должны обеспечивать товарооборот и непрерывность процесса движения товаров в сферу потребления. Время хранения товара на складе следует сокращать до необходимого минимума в связи с тем, что значительные денежные средства, вложенные в товар, требуют быстрого оборота. Товарно-материальные ценности, долго залеживающиеся на складе, не представляют выгодное вложение капитала и могут стать в конечном итоге балластом. Уменьшая наличные запасы и экономично восполняя их в определенные промежутки времени, можно добиться уменьшения размеров капиталовложений. Чем быстрей товародвижение, тем эффективней процесс обеспечения потребителей необходимыми товарами. При постоянно циркулирующем потоке товаров от поставщика к дистрибьютору и далее к товарополучателям необходимость в расширении складских помещений снижается, уменьшаются расходы на хранение.

Количество находящегося на складе товара, зависит от потребностей товарополучателей и обуславливается конъюнктурой рынка. Количество хранящихся на складе товаров зависит от возможности поставщиков обеспечивать ритмичные бесперебойные поставки товаров. Предложение и спрос являются определяющими факторами при закупке товаров.

Хранение товаров на складе включает выполнение следующих операций:

- организация складского пространства;

- размещение товаров;

- движение и перемещение товаров;

- обеспечение безопасности складского имущества и товаров, создание необходимых условий хранения и охраны товаров;

- организация учета товаров;

- обеспечение отпуска товаров со склада;

- обеспечение возможности применения подъемно-транспортного оборудования.

Планировка складских помещений должна отвечать следующим требованиям:

- обеспечение применения наиболее рациональных способов размещения и укладки товаров;

- исключение отрицательного влияния одних товаров на другие при их хранении;

- возможность применения подъемно-транспортного оборудования.

При планировании складских помещений следует соблюдать следующие условия:

- оптимальное использование складских помещений;

- достижение максимальной эффективности при обращении с товарами;

- повышение экономичности выполнения всех складских операций;

- гибкая организация работы складского персонала и оборудования;

- экономичное ведение складского хозяйства, уход за оборудованием и уборка помещений.

Планирование площади складских помещений должно осуществляться с учетом постоянно меняющихся требований к хранению товаров. При составлении плана использования складской площади следует учитывать, что по мере снижения спроса на одни товары вырастает спрос на другие. Устройство склада во многом зависит от ассортимента товаров. От того, какие товары хранятся на складе, зависит создание определенных условий хранения с учетом физико-химических свойств и особенностей товаров.

Задача складского планирования состоит в обеспечении хранения товаров таким образом, чтобы сделать их максимально доступными при отправке потребителю. Все складское пространство можно рассматривать как единое целое, состоящее из используемых и неиспользуемых площадей для храпения. На неиспользуемой для хранения площади размещаются различные подсобные и вспомогательные помещения. Используемая для хранения складская площадь является помещением склада, предназначенным только для хранения товара. Она складывается из суммы площадей, отведенных под хранение каждого вида товара. Переходы между стеллажами и различные рабочие помещения не используются для хранения товара. Обычно при размещении товаров на храпение расчету подвергаются только используемые для хранения площади. Планирование неиспользуемой для хранения площади осуществляется при первоначальной разработке внутренней планировки склада.

Способы укладки товаров. Одним из условий рациональной организации хранения товаров является выбор оптимального способа укладки. Способ укладки зависит от свойств товара, его упаковки, массы. Применение рациональных способов укладки обеспечивает сохранность товаров, исключает потери, создаст удобства для их правильной и быстрой отборки, способствует более эффективному использованию складской площади. Стеллажная укладка используется для товаров, хранящихся в распакованном виде. Основными требованиями стеллажного хранения являются: обеспечение максимальных удобств для осуществления складских операций, создание условий для оперативного учета товаров, рациональное использование складской площади. На стеллажах могут храниться товары и коробках, ящиках, пачках. Штабельная укладка применяется при храпении товаров, затаренных в мешки, кипы, кули. Высота укладки товаров в штабеля зависит от допустимых норм нагрузки, а также от прочности тары и свойств товаров.

Большое значение для быстрого поиска и отбора товаров имеет закрепление за каждым товаром (товарной группой) определенных фиксированных мест хранения. Однако такой вариант размещения товаров ухудшает использование складской площади, так как при снижении товарных запасов определенная часть площади остается незанятой.

Свободный выбор места хранения позволяет эффективно использовать складскую площадь, однако при этом усложняются поиск и отборка товаров. При благоприятной обстановке каждом}' виду товара на складе выделяется соответствующая площадь. В случае большой загрузки склада некоторые площади могут оказаться незагруженными, в то время как другие зоны хранения из-за большого притока товаров и значительного увеличения доставок используются на полную мощность. Когда необходимые для размещения товара зоны полностью загружены, возникает необходимость в выделении временных зон хранения. В них поступивший товар хранится до тех пор, пока уровень товаров не снизится до нормального. Место хранения некоторых товаров в периоды нерегулярных поставок может меняться. Решения, связанные с выбором места хранения, требуют тщательного планирования. Для выбора места хранения товара необходимо знать размеры заказов потребителей и частоту их поступления. Если мероприятия по расположению товаров на складе не планировать заранее, это приведет к путанице и хаосу в организации хранения. Предприятия розничной торговли выставляют полученные от дистрибьютора товары на полках своих магазинов по принципу удобства обращения с ними и обозрения для покупателей. Такая практика группировки товаров пригодна и для небольшого оптового склада.

Персонал склада может постоянно меняться. Вновь поступившим работникам, плохо знакомым с расположением склада, трудно ориентироваться среди большого разнообразия товаров. Способность каждого работающего быстро отыскивать место хранения нужного товара и знать к нему самый короткий путь имеет большое значение для повышения эффективности складских операций и снижения всевозможных расходов. Для быстрого поиска товаров разрабатываются схемы размещения товаров на складе. Следующим этапом должна стать разработка системы поиска товаров. Применение карточных определителей и индексирование места хранения товара значительно облегчают поиск товаров. Схема расположения товаров на складе включает в себя зоны хранения, переходы, входы и выходы, лестницы, рабочие и административные помещения. Специальные системы числовых и буквенных обозначений, различные указатели применяются в схемах для изображения размещения товаров в каждой отдельной зоне хранения. В схемах обозначаются также связи между различными видами товаров. Па больших складах для быстрого поиска товаров применяют крупные схемы расположения товаров, которые помещают в проходах и на стеллажах, либо используют систему указателей. Использование схем размещения товаров предполагает их правильное ведение и постоянное обновление.

Перемещение товаров. При отпуске товаров со склада должно соблюдаться правило расходования запасов в порядке их поступления. При выполнении заказов потребителей используют метод товарной оценки, состоящий в том, что товары, находящиеся на хранении более длительное время, первыми подлежат изъятию со склада. Вновь поступивший товар помещают в резервные зоны хранения. По мере того как запасы активных зон истощаются, товары из резервных зон перемещаются для их пополнения. На некоторых складах принята такая практика, когда на коробках, полках или стеллажах указывается дата поступления товара. В других складах товары в стеллажах располагаются по времени их поступления, при этом нижние содержат недавно поступивший товар. Таким образом, формирование заказа потребителя осуществляется товарами, находящимися на верхних полках. Движение товара со склада производится по получении заказа от потребителя. Процесс движения товаров со склада может осуществляться по-разному, при этом соблюдение контроля движения товаров и их количества обязательно. Перемещение товара требует больших затрат энергии и времени п является дорогостоящей операцией. Действия по перемещению товаров, связанные с выполнением заказа или доставкой товаров к местам хранения, должны быть сведены к минимуму. Идеальным является вариант, при котором товары движутся от поставщика прямо к потребителю, минуя оптовый склад. Однако в практике такое наблюдается далеко не всегда. В любом случае следует стремиться к тому, чтобы свести к минимуму внутренние перемещения товара на складе. Внутрискладское перемещение может быть вызвано следующими причинами:

- выполнение заказа;

- пополнение поступившими товарами активных зон хранения;

- упаковка и распаковка товаров;

- изменение расположения товара внутри зоны хранения;

- перемещение товара в новую зону храпения;

- передвижение товара из зоны временного хранения в постоянную;

- проверка, учет, иные причины, вызванные техническими или административными требованиями.

Принципы организации хранения товаров. Следует отметить следующие основные принципы хранения товаров.

Хранение товаров по принципу однородности. Устройство складского помещения должно соответствовать характеру хранимых товаров. В заказах потребителей однородные товары обычно объединяются в группы. Выполнение заказа может быть значительно ускорено, если в складском хранении придерживаться подобной группировки товаров. Однако имеются случаи, когда совместное храпение относительно близких по характеристике или назначению товаров недопустимо. Большое разнообразие товаров предполагает организацию специальных зон хранения для каждой группы товара.

Хранение товаров в зависимости от их размера и веса. Размер и вес товара влияет на устройство склада и внутреннее расположение в нем зон хранения. При этом необязательно все крупногабаритные и тяжелые товары хранить в одной зоне: логичнее предложить организацию специальных участков в пределах отдельной зоны для хранения таких товаров. Для обращения с большими и тяжелыми товарами следует использовать специальные приспособления и подъемно-транспортное оборудование. Некоторые материалы можно складировать на полках, в то время как для хранения других требуются контейнеры и бункера. Товары в мелкой упаковочной таре подвержены большему риску при хранении, их легче повредить, испортить и утратить, чем товары в оригинальных упаковках. Хранение мелких товаров считается достаточно дорогостоящей операцией.

Раздельное хранение товаров повышенного и пониженного потребительского спроса. Потребительский спрос на товары косвенным образом влияет па их размещение при хранении. Товары повышенного спроса должны храниться в более доступных зонах близ мест, отведенных для отгрузки товаров. Работа с товарами повышенного потребительского спроса представляет наиболее трудоемкий участок. Чем ближе такие товары находятся к месту отгрузки, тем меньшее расстояние они проходят при их отпуске со склада. Товары пониженного потребительского спроса следует хранить в более отдаленных от места отгрузки зонах. Обращение к некоторым товарам происходит иногда настолько редко, что их хранение целесообразно осуществлять в наиболее отдаленных помещениях, если это позволяют требования хранения. Хранение некоторых материалов может осуществляться на открытом воздухе. Временное хранение используется для товаров сезонного характера. Расположение на складе товаров пониженного потребительского спроса зависит от размещения товаров повышенного спроса и специфических товаров. Если товары повышенного потребительского спроса занимают небольшую площадь, тогда товары пониженного спроса могут храниться ближе к месту отгрузки.

Отдельное хранение специфических товаров. Опасные, быстро портящиеся и другие товары требуют особых условий хранения и специального оборудования для их перемещения. Некоторые материалы при неправильном обращении с ними и хранении становятся опасными для здоровья, жизни и имущества. Такие товары следует изолировать при хранении от других во избежание несчастных случаев. Некоторые жидкости в соединении с другими компонентами становятся взрывоопасными. Кроме того, они могут причинить коррозийные повреждения другим товарам. Некоторые товары требуют особого обращения из-за веса, размера или формы. Атомные и радиоактивные материалы опасны, если не изолированы надлежащим образом. С опасными материалами следует обращаться с особой осторожностью и аккуратностью. Новые работники должны быть ознакомлены с техникой безопасности, прежде чем приступать к работе с такими товарами.

Хранение ценных товаров. Ценные товары требуют специального хранения. Табачные товары, алкогольные напитки, дорогие лекарства, точные измерительные инструменты подвергаются частым хищениям так же, как драгоценности и произведения искусства. Помещения с секретными замками, сейфы, скрытые контейнеры и другие приспособления помогают предупредить случаи хищений. Другие ценные товары, такие как стекло, хрусталь, фарфор требуют особых условий хранения. Для обращения с ними используются специальные приспособления и транспорт.

Хранение скоропортящихся товаров. Для предотвращения потери качеств скоропортящихся товаров следует создавать специальные зоны хранения, в которых осуществляется контроль за температурой и уровнем влажности. Товары, портящиеся под воздействием света, хранят в темных помещениях, а при их перевозке используют специальные светонепроницаемые контейнеры. Скоропортящиеся товары имеют очень короткий срок жизни и не должны долго оставаться на складе, чтобы не потерять свою потребительскую ценность. Хранение и ОГЛАВЛЕНИЕ подобных товаров нуждается в особом внимании работников склада. Хотя их хранение представляется обременительным, они могут принести немалую прибыль при условии правильного обращения с ними.

Храпение товаров стратегического назначения. Существует ряд законов и постановлений правительства, регулирующих контроль использования и потребления некоторых видов товаров. Товары особой важности требуют к себе самого пристального внимания. Документальное оформление всех операций, связанных с распределением таких товаров, является строго обязательным. Строгость постановлений в отношении товаров особой важности обусловлена необходимостью предотвратить несчастные случаи, сохранить и обезопасить здоровье, жизнь и имущество людей. Законодательством предусмотрена мера наказания за возможные нарушения данных постановлений. Работники, имеющие доступ к товарам особой важности, должны быть хорошо знакомы с законами, постановлениями и инструкциями, касающимися хранения и обращения с данными товарами.

Основные организационно-экономические принципы хранения товаров.

Безопасность, надежность, соблюдение условий хранения. Одним из основных условий сохранения качества товаров и сокращения товарных потерь является соблюдение режима хранения. Это достигается созданием на складе оптимальных для каждого товара температуры и влажности воздуха. От требуемого режима хранения зависит размещение товаров на складе, определение возможности совместного храпения.

Ответственность. Менеджер склада несет материальную ответственность за товарные запасы, находящиеся на складе, отвечает за внутрискладской документооборот.

Эффективность. Результативное использование складской площади способствует лучшей организации работы склада и ускоряет выполнение складских операций. Эффективность складского хозяйства означает рациональное использование складских площадей, уменьшение затрат времени на выполнение различных операций, гибкость в принятии решений, улучшение ухода за оборудованием и рабочими помещениями, получение прибыли при меньших затратах. При этом следует помнить, что не всегда соблюдение только этих условий имеет положительный результат. Добиваясь большей эффективности, менеджер должен оценить значение, каждого фактора. В иных случаях следует отказаться от достижения большей эффективности на конкретном участке для того, чтобы повысить эффективность других звеньев логистической цени.

Экономичность. Наряду с вышеуказанными требованиями при эксплуатации складских структур следует учитывать аспекты экономического целеполагания в его непосредственном значении. Вопросы роста прибыли на инвестированный капитал и здесь являются актуальными. Важное значение имеют также вопросы, связанные с целесообразностью использования складских площадей под хранение того или иного товара. Некоторые товары требуют отдельного хранения. Например, хранение только легковоспламеняющихся веществ является подчас выгоднее, нежели храпение этих же веществ совместно с другими материалами. Принцип экономии должен соблюдаться при выполнении всех складских операций. Предметом экономического анализа должна быть стоимость хранения товаров. Она складывается из стоимости хранения каждой единицы товара или стоимости содержания каждой зоны хранения. Путем сравнения можно определить, насколько высока стоимость хранения товара по отношению к другим операционным расходам, а также к прибыли от продаж.

Если стоимость хранения товаров превышает ожидаемую прибыль, то возможны альтернативные решения:

1) уменьшить издержки содержания товара на складе за счет рационализации всех операций при обращении с товаром;

2) увеличить продажную пену товара, а при невозможности повышения цены - исключить из складской программы или вовсе отказаться от его реализации.

Гибкость. Под гибкостью при принятии решений понимается способность действовать эффективно и оперативно в непредвиденных ситуациях (изменение спроса, превышающее прогноз, изменение параметров логистического потока относительно расчетного режима и т.п.). Гибкая организация складского хозяйства сокращает частоту промежуточного обращения к товарам на всей протяженности их хранения.

Работа по выполнению заказов потребителей.