Подбор транспортного оборудования

Для транспортировки густых и вязких жидкостей применяют поршневые и ротационные насосы. Наибольшее распространение для этих целей получили шестеренчатые насосы. Для невязких жидкостей обычно применяют центробежные насосы, имеющие высокую производительность. Рыбу транспортируют как центробежными, так и водоструйными насосами. Достаточно широкое применение нашли вытесняющие насосы.

Например, аппарат соединяют со сборником трубопроводом; в аппарате создают давлений (пар, воздух), а в сборнике разряжение (подключение к вакуум-насосу). Максимальная высота, м подъема продукта определяется по формуле

Н = Ра - Рсб (2.24)

r

где Ра, Рсб— давление в аппарате и в сборнике соответственно, кПа;

r — плотность продукта, кг/м3.

Насосы выбирают по производительности и создаваемому напору.

Для машин непрерывного действия производительность посола должна быть равна производительности обслуживаемого насосом оборудования. Производительность насоса для периодически действующего оборудования можно найти по формуле

Q = Р (2.25)

t

где Р— масса материала в аппарате, кг; t — продолжительность работы насоса, с.

Обычно продолжительностью работы насоса задаются, а масса материала в аппарате известна из технической характеристики последнего.

Расчет транспортеров

Транспортеры классифицируются не только по типу транспортирующего полотна, но и по необходимости выполнения на них каких-либо технологических операций: разделки рыбы, сортирования, инспекции, фасования продукта в банки и т. п. Последние называют транспортерами с рабочим обслуживанием. Если длину транспортеров, предназначенных для перемещения полуфабрикатов, обычно выбирают по результатам планировки оборудования в цехе, то длину транспортеров с рабочим обслуживанием необходимо рассчитать. Дальнейший расчет транспортеров сводится к определению ширины их при заданной производительности либо к нахождению производительности по заданной длине. После чего рассчитывают мощность электродвигателя, установленного для привода транспортера.

Длину транспортера Z, с двухсторонним рабочим обслуживанием (рабочие столы расположены с двух сторон транспортерного полотна) можно определить по следующим формулам (рис. 2.2):

Z = n l + 2l 1 — двустороннее параллельное размещение;

Z = n + 1 l + 2 l1 - двустороннее размещение в шахматном порядке,

где п — число рабочих, l — длина рабочего стола с учетом приставного (l = l2+lз),

l1 — длина натяжной (приводной) станции.

При одностороннем рабочем обслуживании длину транспортера находят из выражения:

Z = n х l + 2х l1. (2.26)

Рекомендуемые размеры транспортеров даны в табл. 2.28.

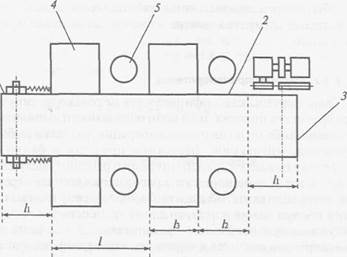

Рис. 2.2. Транспортер ленточный с рабочим обслуживанием:

1- натяжная станция; 2- рабочая зона транспортера; 3 - приводная станция; 4 - рабочий стол; 5 - рабочее место.

При необходимости последующей мойки полуфабриката, например душированием, длину транспортера увеличивают на определенный размер:

lу = п'х ln'

Здесь п' — количество душирующих устройств; ln' — длина зоны

душирования одного устройства (ln' = 400-600 мм).

Следует заметить, что транспортеры с рабочим обслуживанием для сортирования, разделывания и фасования могут конструктивно выполняться по высоте из 2—3 транспортеров, расположенных один над другим. Зачастую их называют конвейерами. Обычно высоту основного транспортера с рабочими столами выполняют около 800 мм. Если высота транспортера превышает 800 мм, то в этом случае предусматривают на пол специальные настилы.

Таблица 2.28 - Рекомендуемые размеры, мм

| Конструктивные особенности | l | l1 | l2 | l3 |

| транспортеров | ||||

| Без приставных столов, под- | - | |||

| собных противней и тазов | ||||

| Транспортер для взвешива- | 1200-1500 | 400-800 | 600-900 | 600-900 |

| ния и транспортирования | ||||

| продукции с приставными | ||||

| столами | ||||

| Транспортер для разделыва- | 1200-1500 | 400-800 | 600-900 | 600-900 |

| ния рыбы или доработки | ||||

| полуфабриката после разде- | ||||

| лочных машин |

Производительность Q, т/ч, ленточных и пластинчатых по формуле :

Q = 3600b x h x v x p x k, (2.27)

где b — рабочая ширина ленты,м; р— средняя высота слоя груза на ленте, м; v — скорость движения ленты, м/с (для транспортеров с рабочим обслуживанием v = 0,10-0,15 м/с);

р — плотность груза, т/м3; k— 0,6-0,8 — коэффициент заполнения ленты.

Полную ширину ленты В вычисляют по формуле:

В = b (2.28)

0,9

Затем ее округляют до ближайшей стандартной (В = 300, 400, 500, 650, 800, 1200, 1600 мм).

Для расчета ленточных транспортеров можно пользоваться и другой формулой:

Q = 3,6 b х v х q, (2.29)

где Q— производительность, т/ч; b— ширина транспортера, м; v — скорость движения ленты, м/с (для транспортеров с рабочим обслуживанием v = 0,10-0,15 м/с); q — удельная нагрузка (для рыбы q = 5-14 кг/м2).

При перемещении штучных грузов на ленточных или пластинчатых транспортерах производительность определяют по формуле:

Q = 3,6 v x m (2.30)

а

где Q — производительность, т/ч; т — масса груза, кг; v — скорость ленты конвейера, м/с; а — расстояние между двумя соседними грузами.

Производительность Q, шт./ч, для штучных грузов можно найти из выражения:

Q =3,6 v (2.30a)

а

Потребляемую мощность для ленточных и пластинчатых транспортеров определяют из формулы:

N = Q (ZW0 + H) (2.31)

367 nm

где N— потребляемая мощность, кВт; Q — производительность транспортера, т/ч; Z— длина транспортера, м; Н — высота подъема груза (для наклонных транспортеров, м); Wo— коэффициент сопротивления (для роликовых опор Wo= 0,3-0,8, для сплошных опор Wo= 1-4); nm — коэффициент полезного действия передаточного механизма (nm = 0,6-0,9).

Подбор электродвигателя осуществляют по установленной мощности, Ny, которая на 10-20% выше потребляемой; Ny= (1,1 – 1,2) N

Производительность Q, т/ч, скребковых транспортеров можно найти из выражения:

Q = 3600 fx v x p x k x c, (2.32)

где f— площадь поперечного сечения скребка, м2; v — скорость движения ленты, м/с (v = 0,20-0,60 м/с);р — объемная масса (плотность) груза, т/м3; к — коэффициент заполнения скребка (0,5-0,8); с — коэффициент, учитывающий угол наклона транспортера (для горизонтальных транспортеров с = 1, при угле наклона транспортера до 10° с = 0,85, а при углах наклона 10-45° с = 0,85-0,4).

Потребляемую мощность электродвигателем скребкового транспортера можно определить, используя для нахождения таковой выражение (2.32) для расчета мощности привода ленточного транспортера.

Для определения производительности Q, т/ч, элеватора можно использовать следующее выражение:

Q = 3,6 Vk p x k x v, (2.32а)

a

где VK— емкость ковша, л; р — плотность продукта, т/м3; к — 0,6-0,8 — коэффициент заполнения ковша; а— шаг ковша, м (шаг ковша обычно составляет 2,3-3,0 от его высоты).

Потребляемую мощность N, кВт, привода элеватора находят из выражения

N = QH ( A + B q0 V + C V2 (2.33)

Q H

где Q — производительность элеватора, т/ч; Н— высота подъема груза, м; q0— масса 1 метра тягового органа, кг; V— скорость конвейера, м/с; А, В, С — расчетные коэффициенты, зависящие от конструкции элеватора.

Для элеваторов со сплошными ковшами можно принимать А = 4,13; В = 0,8; С = 0,7. Для элеваторов с расставленными ковшами: А = 1,14; В = 1,3; С= 0,7.

Производительность Q, т/ч, шнеков определяют из следующей формулы:

Q =60 n(D2 - d2) S x n x p x f x k (2.34)

гдеD — наружный диаметр шнека, м; d— внутренний диаметр шнека, м; S— шаг шнека, м (S = 0,4 D); п — число оборотов шнека, об/мин; р — объемная масса шнека, т/м3; ф — коэффициент заполнения шнека. (Для крупнозернистых материалов ф = 0,125; для мелких сыпучих материалов ф = 0,3-0,45); к — коэффициент, учитывающий просыпание материала.

Мощность привода шнека N, кВт, ориентировочно находят из следующего выражения:

N= Q (Н + Z w ) (2.35)

367hпр h1 h2

где Q — производительность шнека, т/ч; Н — высота подъема материала, м; Z— длина шнека, м; w — коэффициент трения материала о желоб (w = 0,4-0,8); hпр — к.п.д. привода (hпр =0,75-0.85); h1— коэффициент, учитывающий трение материала о винт и энергию, затраченную на перемешивание материала (h1 = 0,7-0,75); h2 - коэффициент, учитывающий трение в подшипниках вала шнека (h2 = 0,85-0,95).

Фрикционные транспортеры в рыбной промышленности в основном применяются для транспортирования банок. Они состоят из ремня, натянутого на барабан, и неподвижной стойки. Производительность Q, банок/час, определяют из следующей формулы:

Q=3600 V j (2.36)

A

где v — скорость ленты, м/с; а — расстояние между центрами банок, м;

j — коэффициент загрузки (j = 0,6-0,9).

Мощность привода N, кВт, фрикционного элеватора ориентировочно находят из следующего выражения:

N = (Sp+Sn) V (2.37)

1000 hпр

где Sp, Sn— натяжение рабочей и холостой ветви конвейера, н;

V— скорость ленты конвейера, м/с; hпр— к.п.д. привода (hпр= 0,8-0,9).

В рыбной промышленности применяются также напорные и лотковые гидротранспортеры.

Напорный гидротранспортер представляет из себя рыбонасос с обычной трубой, по которой движется смесь рыбы и воды (пульпа).

Производительность Q, м3/час, определяют из следующей формулы:

Q=v F, (2.38)

где v— скорость движения пульпы, м/с (v= 1,0 -1,2); F— площадь поперечного сечения трубы, м2.

Лотковый гидротранспортер представляет собой желоб различной формы (полукруглый, прямоугольный, трапецеидальный), расположенный с уклоном в сторону движения потока. Радиус закругления желоба на поворотах должен быть не менее 3 м, а в местах закруглений уклон желоба увеличивают в 1,5 раза.

Расход воды QB, кг/с, для транспортировки рыбы определяют из выражения:

QB= к Qp, (2.39)

где к — коэффициент расхода воды (для мелкой рыбы к = 3-4; для рыбы средних размеров к - 4-6; для крупной рыбы к = 6-10); Qp— производительность гидротранспортера по рыбе, кг/с.

Если принять удельную плотность смеси р = 1000 кг/м3, секундный расход смеси составит:

W = QB + Q p , м3/с (2-40)

Поперечное сечение потока, F, м2, равно :

F = W (2.41)

V

где v – скорость движения смеси в желобе, м/с.

Рекомендуемые скорости движения смеси следующие: для мелкой рыбы v = 0,7-0,8 м/с; для рыбы средних размеров v = 0,8-1,0 м/с; для крупной рыбы v = 1,0-1,2 м/с.

Уклон гидравлического транспортера находят по следующей эмпирической формуле:

u = 0,037 v2 (2.42)

GR

где v — скорость движения смеси, м/с; g — ускорение силы тяжести (g= 9,81 м/с2); R — гидравлический радиус, м. (Обычно уклон должен укладываться в следующие пределы:

u =0,008-0,015.)

Гидравлический радиус — это отношение площади поперечного сечения потока F, м2, к смоченному периметру l (м):

R = F (2.43)

l