Анализ технологичности конструкции изделия

Анализ технологичности конструкции детали следует производить в соответствии с требованиями ГОСТ 14.201-83, регламентирующего порядок проведения анализа, состав и способы расчета качественных и количественных критериев оценки [2,3,12].

В процессе курсового проектирования, так же, как и в производственных условиях, любая конструкция (машина, узел, деталь) должна быть тщательным образом проанализирована. Цель такого анализа – выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях, а также возможное улучшение рассматриваемой конструкции.

Анализ следует проводить по двум направлениям:

Технологический контроль чертежа;

Технологический анализ конструкции изделия.

Технологический контроль чертежа сводится к тщательному его изучению и выявлению возможных отклонений от стандартов. Проектировщик должен дать оценку, содержит ли рабочий чертеж изделия:

- все необходимые сведения, дающие полное представление об изделии, а именно: все проекции, виды, сечения;

- все размеры с необходимыми допусками, шероховатостью поверхностей, допускаемые отклонения от правильности геометрической формы и взаимного расположения;

- все сведения о материале детали, термической обработке, применяемых защитных и декоративных покрытиях, весе детали и т.п.

Технологический анализ конструкции детали позволяет улучшить технико-экономические показатели разрабатываемого технологического процесса. Основные задачи, решаемые в процессе выполнения анализа технологичности конструкции детали, сводятся к возможному уменьшению трудоемкости и металлоемкости, к выявлению возможности обработки детали высокопроизводительными методами.

Выполнять анализ технологичности конструкции детали рекомендуется в соответствии с методическими указаниями, изложенными в [3,12], основными этапами которого являются:

1. Анализ возможности упрощения конструкции, а также возможность и целесообразность замены материала с позиции заданного масштаба производства.

2. Установление возможности применения высокопроизводительных методов изготовления и обработки.

3. Определение целесообразности назначения протяженности и размеров обрабатываемых поверхностей, труднодоступных для обработки мест.

4. Определение технологической увязки размеров, оговоренных допусками, классами шероховатости, необходимостью выполнения дополнительных технологических операций для получения высоких показателей качества обрабатываемой детали.

5. Определение возможности непосредственного измерения заданных на чертеже размеров.

6. Определение поверхностей, которые могут быть использованы в качестве баз.

7. В деталях, подвергающихся сварке и термообработке, предусмотреть конструктивные элементы, уменьшающие коробление деталей в процессе нагрева и охлаждения, и определить, правильно ли выбран материал детали с учетом термической обработки.

Некоторые частные рекомендации для проведения анализа технологичности конструкции типовых деталей даны в [3,12].

Вопросом технологичности конструкции следует заниматься на протяжении всего периода работы над курсовой работой, поскольку ряд соображений возникает при выполнении последующих разделов курсовой работы. Окончательно оформить этот раздел расчетно-пояснительной записки следует после разработки технологического процесса.

Выбор заготовки

Методы получения заготовки определяются назначением и конструкцией изделия, материалом, техническими требованиями, масштабами и серийностью производства, а также экономичностью изготовления. Выбрать заготовку – значить установить способ её получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Для рационального выбора необходимо одновременно учитывать все перечисленные исходные данные, т.к. между ними существует тесная взаимосвязь. Окончательное решение можно принять только после комплексного расчета себестоимости получения заготовки и обработки её в целом, что в ряде случаев выполнить достаточно сложно. Поэтому при выполнении анализа возможных вариантов получения заготовки следует учитывать совокупность таких параметров, как стоимость материала заготовки, стоимость получения заготовки, стоимость черновой обработки заготовки и стоимость возможных отходов.

При выборе типа заготовки следует пользоваться справочной литературой (номенклатурные справочники, сортаменты сталей и т.п.) [8].

Варианты технологического маршрута обработки изделия

При разработке технологического процесса механической обработки перед проектировщиком возникает задача построения наиболее рационального технологического процесса, о чем можно сказать, лишь сравнив несколько возможных вариантов его реализации. Требуется принять единственное решение, обеспечивающее выполнение заданных показателей качества с наименьшими (или оптимальными) показателями трудоемкости, и в результате - себестоимости. С целью экономии времени в курсовой работе разрабатывается один вариант реализации технологического процесса механической обработки данной детали. При этом следует придерживаться следующих правил [1-4, 9, 13]:

1) с целью экономии труда и времени при разработке вариантов технологических процессов следует использовать типовые процессы обработки деталей и типовых поверхностей деталей;

2) не проектировать обработку на уникальных станках. Их использование должно быть технически и экономически оправдано;

3) использовать (по возможности) только стандартный режущий и измерительный инструмент;

4) стремиться к обработке наибольшего количества поверхностей данной детали за одну установку и т.п.

Разработку варианта технологического маршрута следует начинать с разработки операций формирования черновых технологических баз, т.е. поверхностей, после обработки, которых и последующей установки на которые можно произвести механическую обработку поверхностей детали. В качестве черновых технологических баз выбирают [4,5, 6,14]:

- при обработке деталей типа "вал" из штучной заготовки - ось центровочных отверстий, получаемых либо на фрезерно-центровальной, либо на последовательно выполняемых отрезной и центровальной операциях;

- при обработке деталей типа "вал" из проката - наружная цилиндрическая поверхность заготовки;

- при обработке деталей типа "втулка", получаемых из трубного проката, - наружная цилиндрическая поверхность заготовки или имеющееся осевое отверстие;

- при обработке деталей типа "втулка", получаемых из круглого проката, - наружная цилиндрическая поверхность;

- при обработке корпусных деталей - наиболее протяженная наружная плоская поверхность детали.

Одновременно с выбором баз, устанавливается последовательность обработки поверхностей детали.

Основными операциями формирования черновых технологических баз являются:

- отрезная + центровальная;

- токарная;

- карусельно-токарная;

- токарная + центровальная;

- фрезерная;

- фрезерно-центровальная;

- строгальная.

Маршрут механической обработки назначается исходя из требования поэтапного повышения показателя точности и снижения показателя шероховатости. Как правило, вначале производят обработку наружного и внутреннего профиля детали, затем производят обработку налагаемых элементов типа отверстий, пазов и т.п. На заключительной стадии производят чистовую обработку детали исходя из конкретных требований чертежа и особое внимание следует уделять требованиям взаимного расположения поверхностей, поскольку они регламентируют порядок назначения чистовых технологических баз для обработки заданных поверхностей.

Наличие термической обработки детали в целом или ее отдельных поверхностей вносит коррективы в разрабатываемый технологический маршрут, а именно:

- механической обработке заготовки из чугуна предшествует термическая операция старения, призванная снять остаточные напряжения и выровнять механические свойства по всему ее объему;

- упрочняющие термические операции назначают после выполнения всех лезвийных операций резания, перед операциями обработки абразивным инструментом;

- упрочняющую термическую операцию отдельных поверхностей можно производить независимо от завершенности всех лезвийных операций резания в том случае, когда обеспечивается защита остальных поверхностей от высокотемпературного воздействия.

- соответствие технологических возможностей оборудования множеству переходов.

В результате разрабатываются:

1) технологические операции;

2) последовательность переходов;

3) производится выбор средств технологического оснащения операции;

4) нормирование технологического процесса.

Разработанные варианты технологического процесса оформляются в виде таблиц по следующей форме, представленной в таблице 3.

Разрабатываемый вариант технологического процесса поясняется эскизами, на которых указываются:

1) теоретическая схема базирования детали [15];

2) обрабатываемые поверхности с указанием исполнительных размеров с допусками и параметрами шероховатости;

3) содержание технологических переходов [19];

4) информация об используемом металлорежущем оборудование, режущем и измерительном инструменте;

5) режимы резания;

6) норма времени на обработку детали, включая ее структурные части для последующего анализа.

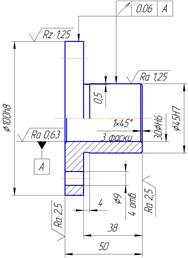

Вариант технологического процесса обработки детали «фланец»:

Рис. 1 Эскиз детали «фланец»

Таблица 3

| Наименование операции | Вариант технологического процесса | ТШТ, мин |

| Операция 005 Отрезная Операция 010 Токарная Операция 015 Токарная Операция 020 Слесарная Операция 025 Сверлильная Операция 030 Термическая Операция 035 Внутришлифовальная Операция 040 Круглошлифовальная | Фрезерно-отрезной станок станок 6641 Токарно-винторезный Станок 16К20 Токарно-винторезный Станок 16К20 Верстак слесарный Настольно-сверлильный станок МН18Н Внутришлифовальный станок 3К227А Круглошлифовальный Станок 3М153 |