ФЕДЕРАЛЬНОЕ АГЕНСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

(ФГБОУ ВПО ПГУПС)

Кафедра «Технология металлов»

КОНТРОЛЬНАЯ РАБОТА

Дисциплина: «Материаловедение и технология

конструкционных металлов»

Выполнил студент Томашполь Р. С.

Уч. шифр 13-ЭТ-339

Санкт-Петербург 2015

Контрольная работа

Вариант № 39

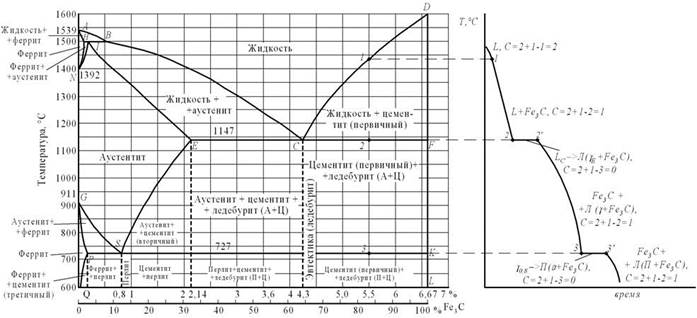

39.Начертите диаграмму состояний сплавов железо-цементит. Для сплавов с заданным процентным содержанием углерода (табл. 2) согласно варианту постройте кривые охлаждения. Для одного сплава опишите фазовые и структурные превращения, которые будут происходить в нём при медленном охлаждении из расплавленного состояния до нормальной температуры. Определите вес фаз, а если возможно, то и структуру при 2-х произвольно выбранных областях диаграммы.

Исходные данные: Количество углерода – 5,6%.

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в -железе (-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием ()-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в -железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147 °С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147 °С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении -железа в -железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727 °С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точка Q), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727 ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727 ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727 ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727 ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727 ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление, за исключением очень высокого, мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 5,6 %С, называется заэвтектическим чугуном. Его структура при комнатной температуре цементит (вторичный) + перлит + ледебурит (перлит + цементит).

Выше точки 1 происходит охлаждение жидкой фазы, при достижении линии ликвидус (точка 1) начинается выделение цементита из жидкости, которое заканчивается в точке 2. В этой точке происходит эвтектическое превращение, которое заканчивается образованием ледебурита. В структуре немного ниже точки 2 присутствует ледебурит и цементит (первичный), который выделился из жидкости ранее. От точки 2 до точки происходит дальнейшее охлаждение появившейся структуры. В точке 4 наблюдается эвтектоидное превращение, при котором аустенит, входящий в состав ледебурита, превращается в феррит. Ниже точки 3 происходит охлаждение структуры, состоящей из цементита и ледебурита (цементит +феррит).

Определим количество фаз при температуре 1300 и 900 °С.

При температуре 1300 °С в структуре присутствуют две фазы – жидкость и цементит. Количество жидкой фазы определяется по отношению отрезков AB/CB, а количество цементита – CA/CB.

При температуре 900 °С в структуре присутствуют две фазы – аустенит и цементит. Количество аустенита определяется по отношению отрезков EF/DF, а количество цементита – DE/DF.

59.Расшифруйте марки сплавов согласно варианту и укажите их назначение. Из этих сплавов выберите углеродистую конструкционную или инструментальную сталь, определите для неё оптимальные температуры закалки и отпуска. Опишите превращения, происходящие в процессе нагрева до выбранной температуры, при охлаждении со скоростью больше критической и при отпуске.

Исходные данные: Марки сплавов - КЧ37-12, 50, 30ХГСН2А

КЧ37-12 – чугун ковкий ферритного класса. Применяется для деталей, работающих при высоких статических и динамических нагрузках. Состав – С 2,4 – 2,7 %, Si 1,2 – 1,4 %, Mn 0,2 – 0,4%, S до 0,06%, P до 0,12%, Cr до 0,06%.

50 - cталь конструкционная углеродистая качественная. Применение - зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение.

Состав – С 0,47 – 0,55 %, Si 0,17 – 0,37 %, Mn 0,5 – 0,7 %, S до 0,04 %, P до 0,035 %, Cr до 0,25%, Ni до 0,3 %.

30ХГСН2А - cталь конструкционная легированная. Использование в промышленности: шестерни, фланцы, кулачки, пальцы, валики, оси, шпильки и другие ответственные тяжелонагруженные детали.

Состав – С 0,27 – 0,34 %, Si 0,9 – 1,2 %, Mn 1 – 1,3 %, S до 0,025 %, P до 0,025 %, Cr 0,9 - 1,2%, Ni до 1,4 - 1,8 %, Сu до 0,3 %.

Критические точки для Ст50: АС1=725 ºС, АС3=760 ºС.

При нагреве до 700 ºС в стали 50 не происходят аллотропические превращения и мы имеем ту же структуру – перлит + феррит, быстро охлаждая (т.е. закалка), имеем также после охлаждения перлит + феррит с теми же механическими свойствами (примерно), что и в исходном состоянии до нагрева под закалку.

Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3, то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. Такая закалка называется неполной. Она обеспечивает хорошие механические свойства и штампуемость. При температуре нагрева структура – аустенит + феррит. При охлаждении со скоростью выше критической происходит мартенситное превращение: М. В результате получаем структуру феррит + мартенсит.

Оптимальный режим нагрева под закалку для доэвтектоидных сталей (%С<0,8%) составляет АС3+(30÷50º), т.е. для Ст50 – 800-820 ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства стали 50.

Нагрев и выдержка стали 50 выше температуры 820 ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали.

Для обеспечения скорости охлажденияс выше критической в качестве среды охлаждения выбираем воду. Структура стали 50 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит.

Отпуском называется нагрев стали до температуры ниже Ас1, выдержка при заданной температуре и последующее охлаждение с заданной скорость (обычно на воздухе). Отпуск является конечной операцией термической обработки, проводится после закалки для уменьшения внутренних напряжений и получения более равновесной структуры. Напряжения в закаленных изделиях снимаются тем полнее, чем выше температура отпуска.

Для стали 50 в зависимости от необходимых свойств температура отпуска лежит в диапазоне 450 – 600 ºС.

Например, для получения твердости 230…250 НВ при диаметре заготовки 20 мм отпуск стали 50 необходимо проводить при температуре 500ºС. Среда охлаждения – вода. При высокотемпературном отпуске образуется структура, которая называется сорбит отпуска. Сорбит отпуска состоит из ферритной основы, пронизанной частицами цементита.

79. Нормализация стали, её режимы, назначение. Примеры применения.

Термическую операцию, при которой сталь нагревают до температуры на 30-50°С выше верхних критических точек Ас3 и Аcm, затем выдерживают при этой температуре и охлаждают на спокойном воздухе, называют нормализацией. При нормализации уменьшаются внутренние напряжения, происходит перекристаллизация стали, измельчающая крупнозернистую структуру металла сварных швов, отливок или поковок.

Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а, следовательно, и более производительным. Поэтому углеродистые и низколегированные стали подвергают, как правило, не отжигу, а нормализации.

С повышением содержания углерода в стали увеличивается различие в свойствах между отожженной и нормализованной сталью. Для сталей, содержащих до 0,2% углерода, предпочтительнее нормализация. Для сталей, содержащих 0,3-0,4% углерода, при нормализации по сравнению с отжигом существенно увеличивается твердость, что необходимо учитывать. Поэтому нормализация не всегда может заменить отжиг.

Сплавы после нормализации приобретают мелкозернистую структуру и несколько большую прочность и твердость, чем при отжиге. Нормализацию применяют для исправления крупнозернистой структуры, улучшения обрабатываемости стали резанием, улучшения структуры перед закалкой. В заэвтектоидной стали нормализация устраняет сетку вторичного цементита.

Нормализация чаще всего применяется как промежуточная операция, улучшающая структуру. В некоторых случаях она используется как окончательная термическая обработка (например, при изготовлении сортового проката – швеллеров, тавров, рельсопроката и др.).

99. Антифрикционные сплавы на основе олова, свинца и цинка: их разновидности, микроструктура, свойства и область применения.

Антифрикционные сплавы - уменьшающие трение и хорошо прирабатывающиеся сплавы металлов. Антифрикционные сплавы применяются для изготовления трущихся деталей машин, главным образом для подшипников, втулок и т. п. или для покрытия их трущихся поверхностей. Антифрикционные сплавы должны быть достаточно пластичными и хорошо прирабатываться, чтобы обеспечивать равномерное распределение давления" на опорной поверхности подшипника, и в то же время быть достаточно прочными и твёрдыми, чтобы трение и износ были минимальными. Таким требованиям удовлетворяют сплавы с неоднородной структурой, обладающие большей частью основной мягкой и пластичной массой, в которую вкраплены более твёрдые зёрна. Благодаря такому строению антифрикционные сплавы, на поверхности трения подшипника, в процессе его работы, образуется рельеф, т. к. мягкая основная масса антифрикционных сплавов изнашивается сильнее и её поверхность понижается, по сравнению с отдельными твёрдыми структурными составляющими. Образование рельефа на поверхности трения подшипника способствует хорошей циркуляции смазочного масла по трущимся поверхностям, что ведёт к уменьшению коэффициента трения и повышает к. п. д. вращающихся механизмов. При выборе антифрикционных сплавов, кроме антифрикционных свойств, следует учитывать теплопроводность сплава, т. к. антифрикционные сплавы должны хорошо отводить тепло с трущихся поверхностей, во избежание перегрева их и порчи. Антифрикционные сплавы разделяют на 3 группы: белые - баббиты, жёлтые - сплавы меди с оловом и свинцом (бронзы) или цинком (латуни) и чёрные, к которым относятся антифрикционные чугуны. Указанные выше требования применимы только для белых антифрикционных сплавов. Для других антифрикционных сплавов они неприменимы, как например для свинцовистой бронзы, у которой в твёрдой массе лежат мягкие зёрна, или для антифрикционного чугуна, графит которого участвует в трении как смазка, и т. д.

Белые антифрикционные сплавы - баббиты - наиболее распространённые подшипниковые сплавы, состоящие из олова, свинца, сурьмы, меди с заменой некоторых из них никелем, цинком, алюминием и др. или же прибавлением к ним этих металлов. Одним из лучших антифрикционных сплавов этого типа является баббит, содержащий 83,35% олова, 11,1% сурьмы и 5,55% меди. Ввиду высокой стоимости олова велись и ведутся изыскания по замене высокооловянистых баббитов более дешёвыми сплавами. Разработано много различных марок баббитов на свинцовой, алюминиевой и цинковой основе, содержащих в составе никель, мышьяк, кадмий, железо, графит, кальций, натрий, литий, ртуть и др.

119. Изобразите схемы продольной, поперечной и поперечно-винтовой прокатки.

Схемы основных видов прокатки: а) продольная; б) поперечная; в) поперечно - винтовая

139. В чем состоит калибровка валков? Приведите схему калибровки валков для прокатки швеллеров.

Для прокатки листов применяют гладкие цилиндрические валки. Изменение толщины листов при прокатке осуществляют путём последовательного изменения расстояния между валками.

Для профильной продукции применяют валки с вырезами или ручьями. Пространство, заключённое между ручьями 2-х валков, называется калибром. Форма ручьёв и калибров разнообразна и зависит от профиля, который необходимо получить. Ручьи прокатных валков могут быть: обжимные (плоские, ромбические, квадратные и овальные); черновые или подготовительные, приближающиеся по форме к заданному профилю; чистовые или отделочные, имеющие форму окончательного профиля.

Разнообразные профили, получаемые прокаткой, требуют применения прокатных валков с калибрами различной формы. Система последовательно расположенных калибров в валках, позволяющая получать из заготовки заданный профиль, называется калибровкой валков. Сущность калибровки состоит в определении формы и расчета размеров калибров. Калибровку валков производят так, чтобы количество пропусков от сечения исходной заготовки или слитка до сечения окончательного профиля было наименьшим. Рациональной является калибровка валков с минимально возможным числом пропусков.

Схема калибровки валков для прокатки швеллеров

159. Как и за счет чего проявляется охлаждающее действие СОЖ?

Охлаждающий эффект СОЖ состоит в снижении температуры в зоне контакта режущего инструмента с обрабатываемым материалом вследствие уменьшения тепловыделения и улучшения теплоотвода. Уменьшение тепловыделения происходит благодаря влиянию СОЖ на прочность отделяемого слоя металла и повышение его хрупкости, т. е. уменьшению работы, затрачиваемой на резание.

Интенсивность теплоотвода в основном зависит от теплопроводности и скорости движения СОЖ относительно нагретых поверхностей детали и инструмента. Кроме того, на теплоотвод влияет теплоемкость, плотность и вязкость СОЖ, а также разность температур охлаждаемых поверхностей и потока охлаждающей жидкости. Если в зонё обработки поступающая жидкость испаряется, то отвод тепла увеличивается вследствие потребления тепла на парообразование.

При непрерывных процессах резания СОЖ практически не достигает площадок контакта инструмента с обработанной поверхностью и стружкой. Поэтому снижение температуры в зоне резания происходит за счёт охлаждения массы детали и тела инструмента. Охлаждающее действие СОЖ в этом случае зависит от интенсивности и способа подведения её в зону резания. Эффективность охлаждения, например, может быть увеличено подачей СОЖ под высоким давлением со стороны задней поверхности или же подачей СОЖ в распылённом виде. Необходимо отметить также, что охлаждающая способность эмульсии и её водных растворов во много раз выше масляных жидкостей.

179. Опишите основные дефекты сварных соединений и укажите причины, их вызывающие.

Дефекты бывают нескольких видов - наружные и внутренние. Наружными являются дефекты, которые можно обнаружить визуально при осмотре сварочного шва.

Внутренние дефекты, наоборот, находятся внутри сварочных соединений и их можно увидеть лишь после дефектоскопии, включая рентген и механическую обработку.

Дефекты бывают допустимыми и не допустимыми, в зависимости от требований, предъявляемых к сварочным соединениям и конструкции в целом.

Однако, исходя из самого определения, любые дефекты являются дефектами и требуют их полного устранения либо сведения к минимуму их количества и размеров.

Наружные дефекты

· Непровар

Основной причиной непроваров является недостаточный сварочный ток, так как он в большей степени влияет на проникновение в металл.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики.

Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения.

Непровары могут быть нескольких видов:

· когда сварочный шов проникает не на всю толщину металла при односторонней сварке

· при двусторонней сварке встык швы не стыкуются друг с другом, образуя несплавление между собой

· при сварке в тавр сварочный шов не проникает вглубь, а лишь цепляется за свариваемые кромки

Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения.

· Подрез

Подрезом называется дефект в виде канавки в основном металле по краям сварочного шва.

Это наиболее распространенный дефект при сварке тавровых или нахлесточных соединений, но может также возникнуть и при сварке стыковых соединений. Этот вид дефекта обычно вызван неправильно подобранными параметрами, особенно скоростью сварки и напряжением на дуге.

При угловой сварке (например при сварке длинных швов при сварке балок) подрезы часто возникают из за того, что сварочная дуга направлена больше на вертикальную поверхность.

Расплавленный металл стекает на нижнюю кромку и его не хватает для заполнения канавки.

При слишком высокой скорости сварки и повышенном напряжении, сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны, в этом случае также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект.

На подрезы влияет также длина сварочной дуги. При слишком длинной сварочной дуге ширина шва увеличивается, тем самым увеличивая количество расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь сварочный шов, кромки быстро остывают, образуя подрезы. Уменьшение длины дуги не только избавляет от подрезов, но и увеличивает проплавление и устраняет такие дефекты, как непровар.

· Наплыв

Данный дефект появляется в результате натекания присадочного материала на основной металл без образования сплавления с ним. Обычно причиной этого дефекта является неправильно подобранные режимы сварки и окалина на свариваемой поверхности. Подбор правильного режима (соответствие сварочного тока со скоростью подачи присадочного материала, повышение напряжения на дуге) и предварительная очистка кромок устраняют появления наплывов.

· Прожог

Данный дефект – отверстие насквозь в сварочном шве. В основном причинами прожога являются большой ток, медленная скорость сварки или большой зазор между кромками сварного соединения. В результате происходит прожог металла и утечка сварочной ванны.

Понижение сварочного тока, увеличение скорости сварки и соответствующая подготовка геометрии кромок позволяют устранить прожоги. Прожоги являются очень частым дефектом при сварке алюминия, из его низкой температуры плавления и высокой теплопроводности.

· Кратер

Кратер появляется в конце сварочного шва в результате резкого обрыва дуги. Выглядит он в виде воронки в середине сварочного шва при его окончании. Современное сварочное оборудование имеет специальные программы для заварки кратера. Они позволяют проводить окончание сварки на пониженных токах, в результате чего кратер заваривается.

Внутренние дефекты

К внутренним основным дефектам сварных швов относят трещины (холодные и горячие) и поры.

· Горячие трещины

Горячие трещины появляются в то время, когда металл сварного шва находится в состоянии между температурами его плавления и затвердевания. Они могут быть в двух направлениях – вдоль и поперек сварного шва. Горячие трещины обычно являются результатом использования неправильного присадочного материала (в частности, алюминиевых и CrNi сплавов) и его химического состава (например, высокое содержание в составе углерода, кремния, никеля и др.)

Горячие трещины могут появиться в результате неправильной заварки кратера, в результате резкого прекращения сварки.

· Холодные трещины

Трещины, которые возникают после того, как сварочный шов полностью остывает и затвердевает, называются холодными трещины. Эти дефекты также появляются тогда, когда сварочный шов не соответствует действующим на него нагрузкам и разрушается.

· Поры

Пористость является одним из основных дефектов сварки, с которыми сталкиваются все сварщики при всех сварочных процессах. Пористость может быть вызвана загрязнением, плохой защитой ванны потоком сварочного газа, маслом, краской, сваркой несовместимых сплавов или даже ржавчиной и окислением металла.

Поры могут различаться по размеру и, как правило, распределяются в случайном порядке по сварочному шву. Они могут находиться как внутри шва, так и на его поверхности.

Основные причины появления пористости:

· 1) Недостаточный поток защитного сварочного газа

· 2) Чрезмерный поток защитного газа. Это может вызвать подсос воздуха в поток газа.

· 3) Сквозняк в зоне сварки. Он может сдувать защитный газ.

· 4) Засорение сварочного сопла или повреждение системы подачи газа (утечка в шлангах, соединениях и т.д.)