Ссылочная нормативная документация

Объект расчета

Расчётно-экспериментальным исследованиям подвергался опытный образец вагона-платформы универсального для перевозки грузов, не требующих защиты от атмосферных осадков, в том числе колесной техники, гусеничной техники, тарно-штучных и других грузов в соответствии с требованиями «Технических условий размещения и крепления грузов в вагонах и контейнерах. №ЦМ-943» и с Приложением 14 к СМГС «Правила размещения крепления грузов в вагонах и контейнерах», модели 13-401 прошедший модернизацию с продлением срока службы и присвоением нового обозначения модели 13‑6887 по проекту 1421.00.00.000Р.

Основные положения расчета

Расчет выполнялся в соответствии с основными положениями РД 24.050.37-95 «Вагоны грузовые и пассажирские. Методы испытаний на прочность и ходовые качества» [1],и «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)» [2] При этом принималось, что:

- усталостное повреждение или разрушение материала вагона происходит в основном при упругом деформировании, то есть расчет производился по критерию многоцикловой усталости;

- параметром, определяющим циклическую прочность, является коэффициент запаса сопротивления усталости;

- справедлива линейная гипотеза суммирования усталостных повреждений;

- накопление повреждений происходит при движении вагона в груженом состоянии;

- асимметрия цикла нагружения учитывалась не снижением предела выносливости материала, а увеличением амплитудных значений динамических напряжений путём приведения их к эквивалентному симметричному циклу, т.к. расчет производился для неустановившегося режима нагружения.

Исходные данные для расчета

В качестве исходных данных для расчета использовались параметры напряженно-деформированного состояния в контрольных точках конструкции вагона определяемые расчетно-экспериментальными методами, и механические свойства материала, определяемые по справочным данным [2].

Контрольные точки на основном металле вагона выбирались в зонах геометрических концентраторов напряжений, определённых на основании ранее полученных расчётно-экспериментальных данных от трех видов динамических нагрузок: колебаний вагона при движении (таблица 1); ремонтных работах (таблица 2); продольных ударах, действующих на вагон через автосцепку (таблица 3).

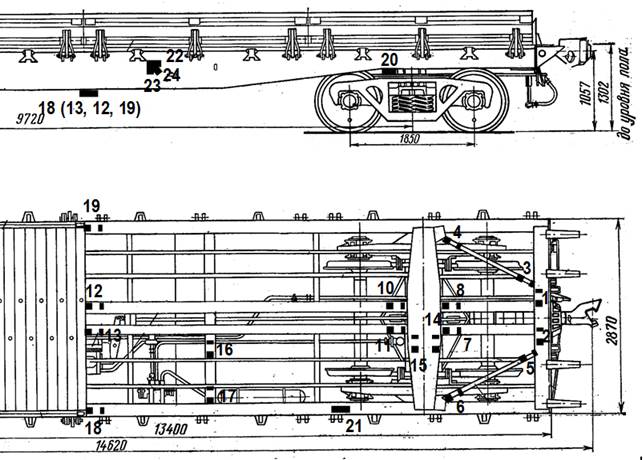

Расположение контрольных точек представлено на рисунке 3.

Рисунок 3 - Схема наклейки тензорезисторов

Таблица 1 - Результаты испытаний по сбросу с клиньев

| Кдв | Динамические напряжения в исследуемых точках, МПа | ||||||||||||||||||||||

| 0,40 | №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №10 | №11 | №12 | №13 | |||||||||||

| - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + |

| №14 | №15 | №16 | №17 | №18 | №19 | №20 | №21 | №22 | №23 | №24 | |||||||||||||

| - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | - | + | ||

Таблица 2 – Величины напряжений при ремонтных операциях

| Статические напряжения при ремонтных операциях в исследуемых зонах, МПа | |||||||||||

| №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №10 | №11 | №12 | №13 |

| -64 | -15 | -23 | -61 | -9 | |||||||

| №14 | №15 | №16 | №17 | №18 | №19 | №20 | №21 | №22 | №23 | №24 | |

| -63 | -40 | -7 | -15 |

Таблица 3 – Величины динамических напряжений при соударениях

| Сила, МН | Скорость соударения, км/ч | Динамические напряжения в исследуемых зонах, МПа | |||||||||||||||

| №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | ||||||||||

| - | + | + | - | + | - | + | - | + | - | + | - | + | - | + | |||

| 1,2 | 6,6 | ||||||||||||||||

| 1,7 | 9,3 | ||||||||||||||||

| 2,6 | 12,2 | ||||||||||||||||

| 3,2 | 13,4 | ||||||||||||||||

| Сила, МН | Скорость соударения, км/ч | Динамические напряжения в исследуемых зонах, МПа | |||||||||||||||

| №10 | №11 | №12 | №13 | №14 | №15 | №16 | №17 | ||||||||||

| - | + | - | + | - | + | - | + | - | + | - | + | - | + | ||||

| 1,2 | 6,6 | ||||||||||||||||

| 1,7 | 9,3 | ||||||||||||||||

| 2,6 | 12,2 | ||||||||||||||||

| 3,2 | 13,4 | ||||||||||||||||

| Сила, МН | Скорость соударения, км/ч | Динамические напряжения в исследуемых зонах, МПа | |||||||||||||||

| №18 | №19 | №20 | №21 | №22 | №23 | №24 | |||||||||||

| - | + | - | + | - | + | - | + | - | + | - | + | - | + | ||||

| 1,2 | 6,6 | ||||||||||||||||

| 1,7 | 9,3 | ||||||||||||||||

| 2,6 | 12,2 | ||||||||||||||||

| 3,2 | 13,4 |

Методика расчета

Методика расчета включала в себя:

- определение величины эквивалентной амплитуды напряжения для каждой контрольной точки опытного образца с учетом показателей эксплуатационной нагруженности;

- расчет предела выносливости по амплитуде для контрольной зоны;

- определение расчетного срока эксплуатации по допускаемому коэффициенту запаса сопротивления усталости, выбранному в зависимости от источника исходных данных.

Порядок расчета

Оценка нагруженности производилась экспериментальным путем с учетом нормативных показателей эксплуатационной нагруженности.

Нормативная функция распределения частот повторения продольных усилий, действующих на грузовой вагон через автосцепку, представлена в таблице 4. Нормативное количество циклов динамических напряжений от продольных сил, действующих на вагон через автосцепку за 1 год эксплуатации, составило  = 20200 (согласно РД 24.050.37‑95 «Вагоны грузовые и пассажирские. Методы испытаний на прочность и ходовые качества [1]) для вагонов, подлежащих роспуску с горок.

= 20200 (согласно РД 24.050.37‑95 «Вагоны грузовые и пассажирские. Методы испытаний на прочность и ходовые качества [1]) для вагонов, подлежащих роспуску с горок.

Таблица 4 - Нормативная плотность распределения продольных усилий, действующих на вагон через автосцепку

| j | Диапазон усилий, МН | Частота повторения усилий в диапазоне (для вагонов, подлежащих роспуску с горок), РIj |

| 0,1 – 0,4 | 0,1258 | |

| 0,4 – 0,8 | 0,2852 | |

| 0,8 – 1,2 | 0,2802 | |

| 1,2 – 1,6 | 0,1832 | |

| 1,6 – 2,0 | 0,0772 | |

| 2,0 – 2,4 | 0,0359 | |

| 2,4 – 2,8 | 0,0208 | |

| 2,8 – 3,2 | 0,0023 | |

| 3,2 – 3,6 | 0,0003 | |

| 3,6 – 3,8 | 0,0001 |

Нормативная функция распределения частот повторения коэффициентов динамики принимается равной функции распределения скоростей движения вагона согласно «Норм…»[2] и представлена в таблице 5.

Таблица 5 - Нормативная плотность распределения скоростей

| k | Средняя скорость интервала  ,м/с ,м/с

| Среднее вероятное значение коэффициента динамики для скорости

| Частота повторения скоростей в диапазоне, РIIk |

| 6,25 | 0,021 | 0,03 | |

| 13,75 | 0,046 | 0,07 | |

| 16,25 | 0,059 | 0,09 | |

| 18,75 | 0,077 | 0,12 | |

| 21,25 | 0,095 | 0,16 | |

| 23,75 | 0,113 | 0,19 | |

| 26,25 | 0,131 | 0,16 | |

| 28,75 | 0,149 | 0,10 | |

| 31,25 | 0,167 | 0,06 | |

| 33,75 | 0,185 | 0,02 |

Нормативное количество циклов динамических напряжений от вертикальной динамики кузова при движении вагона за 1 год эксплуатации, согласно «Норм…», определяется по формуле:

(1)

(1)

| где |

| - центральная (эффективная) частота процесса изменения динамических напряжений, Гц; |

| а | - коэффициент, для кузова вагона а=1,4; | |

| g | - ускорение свободного падения g = 9,81 м/с2; | |

| fст | - статический прогиб рессорного подвешивания груженого вагона, м (0,05); | |

| - суммарное время действия динамических напряжений, вызванных колебаниями и вибрациями вагона при движении в груженом состоянии за 1 год эксплуатации; | |

| - среднесуточный груженый пробег вагона, км/сутки; | |

| - средняя техническая скорость движения вагона, м/с. |

Среднесуточный груженый пробег вагона принимался равным 150 км/сут, а средняя техническая скорость движения 22,4 м/с.

Расчет производится для случая загрузки-разгрузки - 50 циклов, ремонтов - 3 цикла за 1 год эксплуатации.

Среднее значение общего коэффициента снижения предела выносливости  , в контрольных зонах (см. таблицу 6) принималось согласно [2].

, в контрольных зонах (см. таблицу 6) принималось согласно [2].

Оценка усталостной прочности производилась по коэффициенту запаса сопротивления усталости по формуле, согласно [2] :

(2)

(2)

| где |

| - предел выносливости (по амплитуде) для контрольной зоны при симметричном цикле и установившемся режиме нагружения при базовом числе циклов  ; ;

|

| - величина амплитуды динамического напряжения условного симметричного цикла, приведенная к базовому числу циклов N0, эквивалентная по повреждающему воздействию реальному режиму эксплуатационных напряжений за расчетный срок службы; | |

| [n] | - коэффициент запаса сопротивления усталости [n]=1,5. |

Расчетное значение  определялось по формуле:

определялось по формуле:

(3)

(3)

| где |

| - медианное значение предела выносливости контрольной зоны; |

| - квантиль распределения  , соответствующий односторонней вероятности 95 %, , соответствующий односторонней вероятности 95 %,  = 1,645; = 1,645;

| |

| - коэффициент вариации предела выносливости материала. |

Значение  для материала элементов вагона, согласно [2].

для материала элементов вагона, согласно [2].

Значение  определялось по формуле:

определялось по формуле:

(4)

(4)

| где |

| - среднее (медианное) значение предела выносливости гладкого стандартного образца из материала (по ГОСТ 25.502) при симметричном цикле изгиба на базе No; |

| - среднее значение общего коэффициента снижения предела выносливости в выбранной контрольной зоне по отношению к пределу выносливости гладкого стандартного образца. |

Величины амплитуд динамических напряжений, полученные в результате натурного эксперимента, приводилась к эквивалентному симметричному циклу по следующей формуле:

=

=  +

+  ∙

∙  (5)

(5)

| где |

| - амплитуда динамического напряжения, приведённая к симметричному циклу, эквивалентная экспериментально полученному несимметричному; |

| - амплитуда экспериментально полученного несимметричного цикла; | |

| - среднее напряжение цикла в контрольной зоне экспериментально полученного несимметричного цикла; |

| - значение предела временного сопротивления материала в контрольной зоне. |

Искомая величина долговечности по критерию усталостной прочности для выбранной зоны определялась по следующей формуле:

(6)

(6)

| где | m | - показатель степени в уравнении кривой усталости в амплитудах. Для сварных конструкций из проката без упрочняющей обработки швов, согласно «Норм…», m = 4; |

| Тк | - искомая величина расчетного срока эксплуатации; | |

, ,  , ,

| - числа циклов за 1 год эксплуатации для каждой из эксплуатационных нагрузок соответственно; | |

, ,  , ,

| - амплитуды динамических напряжений приведённые к симметричному циклу эквивалентные экспериментально полученным несимметричным для различных эксплуатационных нагрузок и их диапазонов; | |

| N0 | - базовое число циклов. |

В качестве расчетного срока эксплуатации принималась минимальная из величин Тк для контрольных зон, Тк, min.

Результаты расчета

Полученные результаты циклических долговечностей для каждой из исследуемых точек представлены в таблице 6.

Таблица 6 - Полученные результаты циклических долговечностей

| № точки | Долговечность, года | n |

| № точки | Долговечность, года | n |

|

| 1214,1 | 3,36 | 5,2 | 206,3 | 2,16 | 2,4 | ||

| 1187,4 | 3,35 | 5,2 | 330,0 | 2,43 | 2,4 | ||

| 1030,1 | 3,23 | 5,2 | 114,8 | 1,87 | 5,2 | ||

| 256,4 | 2,28 | 5,2 | 55,6 | 1,56 | 5,2 | ||

| 7490,7 | 5,30 | 5,2 | 176,4 | 2,08 | 2,4 | ||

| 162,2 | 2,03 | 5,2 | 199,5 | 2,14 | 2,4 | ||

| 434,5 | 2,60 | 5,2 | 3120,9 | 4,26 | 4,5 | ||

| 46139,0 | 8,35 | 5,2 | 735,0 | 2,97 | 4,5 | ||

| 49,6 | 1,51 | 5,2 | 135,3 | 1,94 | 1,7 | ||

| 53,2 | 1,54 | 5,2 | 7974,4 | 5,39 | 1,7 | ||

| 127,7 | 1,92 | 2,4 | 55,2 | 1,55 | 1,7 | ||

| 92,2 | 1,77 | 2,4 |

Заключение

На основании полученных результатов можно сделать вывод, что циклическая долговечность вагона-платформы универсального для перевозки грузов, не требующих защиты от атмосферных осадков, в том числе колесной техники, гусеничной техники, тарно-штучных и других грузов в соответствии с требованиями «Технических условий размещения и крепления грузов в вагонах и контейнерах. №ЦМ-943» и с Приложением 14 к СМГС «Правила размещения крепления грузов в вагонах и контейнерах», модели 13-401, прошедшего модернизацию с продлением срока службы и присвоением нового обозначения модели 13‑6887 по проекту 1421.00.00.000Р, составляет для базовых элементов конструкции не менее 48 лет.

Ссылочная нормативная документация

1 РД 24.050.37‑95 «Вагоны грузовые и пассажирские. Методы испытаний на прочность и ходовые качества.» ГосНИИВ, 1995 г., 102 с.

2 Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М.: ГосНИИВ-ВНИИЖТ, 1996 г., 317 с.