ДЕЙСТВИЕ ПЫЛИ НА ОРГАНИЗМ ЧЕЛОВЕКА

Выполнение многих технологических процессов связано с выделением пыли в воздух рабочей зоны. Существует два варианта образования пыли: первый — при разрушении или измельчении твердых материалов и транспортировке сыпучих веществ; второй — вследствие охлаждения и конденсации паров металлов и неметаллов, выделяющихся при высокотемпературных процессах (сварке, плавке, пайке и т. п.).

Вредное влияние пыли обусловлено многими факторами: физико-химическими свойствами, размерами и формой пылевых частиц; концентрацией их в воздухе рабочей зоны; длительностью воздействия ее в течение смены и профессиональным стажем; другими неблагоприятными производственными факторами и особенностями трудовой деятельности. Например, при усиленном дыхании в процессе выполнения тяжелой физической работы (особенно в условиях повышенной температуры воздуха) увеличивается поступление пыли в организм, а загазованность воздуха усугубляет ее негативное действие.

Кроме того, пыль увеличивает износ машин и оборудования, ухудшает санитарное состояние производственных помещений, снижает уровень освещенности вследствие загрязнения световых проемов, ламп и осветительной арматуры, может способствовать возникновению пожаров и взрывов.

Химический состав пыли определяет многообразие воздействия ее на организм. Специфическое влияние проявляется прежде всего при вдыхании пыли; меньшее значение имеет заглатывание ее со слюной и слизью. Вдыхание пыли преимущественно может вызывать поражение органов дыхания — бронхит, пневмокониоз (лат. рnеumоn — легкое + conia — пыль) или развитие общих реакций — аллергии и интоксикации. Некоторая пыль (например, асбестовая) обладает канцерогенными свойствами. Неспецифическое действие пыли проявляется в заболеваниях верхних дыхательных путей, слизистой оболочки глаз, кожных покровов. Вдыхание пыли может способствовать развитию пневмонии, туберкулеза, рака легких.

В отношении развития пневмокониоза особенно опасны пыль диоксида кремния (SiO2) и его кристаллические модификации, несколько менее пыль силикатов, — угольная. Пыль этих видов практически нерастворима. Задерживаясь при вдыхании в глубоких отделах дыхательной системы, она вызывает патологические изменения, среди которых наиболее опасно образование соединительной ткани в легких. Растворимые пыли, задерживаясь в дыхательных путях, всасываясь и попадая в кровь, оказывают влияние на организм в зависимости от их химического состава. Например, сахарная пыль, пыль свинца и меди оказывают токсическое действие, а пыль некоторых органических и неорганических соединений (хром, бериллий) вызывает развитие аллергии и специфические патологические изменения.

Дисперсность пыли определяет ее устойчивость в воздушной среде, возможность и глубину проникания в дыхательные пути. Частицы размером свыше (Ю...20)10-6м быстро выпадают из воздуха. При вдыхании они задерживаются в верхних дыхательных путях. Частицы размером (0,25...10)10-6 м более устойчивы в воздухе и при вдыхании попадают в альвеолы (в основном частицы размером до 5*10-6 м). Частицы размером (0,1...0,25)10-6 м меньше времени витают в воздухе: сталкиваясь друг с другом в результате броуновского движения, они укрупняются и выпадают из него. В легких задерживается 60...70 % таких частиц, но их роль в развитии пылевых поражений невелика ввиду небольшой общей массы.

Форма частиц влияет на устойчивость пылевого аэрозоля. Частицы сферической формы быстрее выпадают из воздуха и легче проникают в легочную ткань. Пыль стекловолокна и слюды вызывает микротравмирование клеток эпителия верхних дыхательных путей, а при попадании на кожу и слизистую оболочку глаза оказывает раздражающее действие. Твердость пылевых частиц не имеет существенного значения в определении их вредности. Структура же частиц влияет на фиброгенную активность. Например, аморфный диоксид кремния менее вреден, чем кристаллический. Электрозаряженность частиц пыли влияет на устойчивость аэрозоля и его биологическую активность. Несущие электрический заряд частицы в 2...8 раз чаще задерживаются в дыхательных путях. Адсорбционные свойства пыли могут служить причиной поступления вместе с ней газообразных токсических веществ, различных патогенных микроорганизмов и спор, вызывающих грибковые заболевания.

ОПРЕДЕЛЕНИЕ КОНЦЕНТРАЦИИ ПЫЛИ В ВОЗДУХЕ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙА

С целью предупреждения заболеваний, вызванных действием пыли, следует соблюдать установленные ГОСТ 12.1.005 предельно допустимые концентрации различных видов пыли в воздухе рабочей зоны. Ниже приведены значения ПДК пыли от некоторых материалов.

| ПДК, мг/м3 | |

| Пыль, образуемая при работе с: | |

| асбестом, алюминием и его сплавами (в пересчете на А1) | |

| известняком, глиной, карбидом кремния (карборундом), цементом, оксидом цинка, | |

| чугуном | |

| Пыль растительного и животного происхождения с примесью SiO2: | |

| менее 2 % (мучная, древесная и др.) | |

| от 2 до 10 % | |

| более 10 % (лубяная, льняная, хлопковая, шерстяная) | |

| Пыль от стеклянного и минерального волокон | |

| Пыль табака, чая |

Для обоснования необходимости проведения мероприятий по созданию здоровых и безопасных условий труда и выбора их оптимального варианта на каждом рабочем месте, где образуется пыль, следует периодически контролировать ее концентрацию.

Фактическое содержание пыли в воздухе производственных помещений определяют в основном массовым методом, основанным на протягивании определенного количества воздуха рабочей зоны через специальный фильтр из перхлорвиншювой ткани (фильтры АФА и ФПП из ткани). Разница в массе фильтра до и после протягивания, деленная на объем прошедшего через него воздуха, соответствует фактической концентрации пыли в воздухе рабочей зоны.

Для протягивания запыленного воздуха через фильтр применяют аспиратор (рис. 15.1), работающий от переменного тока напряжением 220 В. В корпусе аспиратора размещены электродвигатель с воздуходувкой и четыре ротаметра б, два из которых (градуированы от 0 до 20 л/мин) предназначены для отбора проб пыли, а два других (от 0 до 1 л/мин) используют для отбора проб воздуха на содержание газов и паров. Объем протягиваемого воздуха за единицу времени регулируют ручкой вентилей 5. Всасывающий штуцер 7 ротаметра с помощью резинового шланга 9 соединяют с аллонжем (патроном) 9, представляющим собой полый конус с гнездом и гайкой для крепления в нем фильтра. Разгрузочный клапан 4 служит для предотвращения перегрузки электродвигателя при отборе проб воздуха с малыми скоростями и облегчения пуска аппарата. Прибор включают в работу тумблером 3. При этом загорается лампочка шкал реометров и поплавки в них поднимаются потоком воздуха, показывая его расход.

Пробы отбирают в непосредственной близости к месту работы на высоте около 1,5м над уровнем пола, что соответствует зоне дыхания человека.

Рис. 15.1. Передняя панель аспиратора:

1 — входная колодка; 2— гнездо предохранителя; 3 — тумблер включения и выключения аппарата; 4—разгрузочный клапан; 5—ручка вентиля ротаметра; 6—ротаметр; 7—штуцер; 8— аллонж; 9— резиновый шланг

При выполнении замеров аллонж с фильтром посредством гибкого шланга соединяют со штуцером ротаметра для пылевых проб. Затем аспиратор заземляют, прибор подключают к электросети, открывают вентиль ротаметра и проводят пробный пуск. После этого с помощью вентилей устанавливают необходимый расход воздуха (в пределах 15...20 л/мин) и выключают аспиратор. Далее аллонж помещают в зону отбора пробы воздуха и вновь включают прибор, отметив по секундомеру время начала опыта. Когда отбор пробы заканчивается (в зависимости от степени запыленности через 5...30 мин), аспиратор выключают, фиксируя время. Фильтр повторно взвешивают и рассчитывают фактическую концентрацию пыли в воздухе, мг/м3.

ПРОФИЛАКТИКА ЗАБОЛЕВАНИЙ, ВЫЗВАННЫХ ДЕЙСТВИЕМ ПЫЛИ

Перед приемом на работу, связанную с возможным действием пыли, проводят предварительный медицинский осмотр. К такой работе не допускаются люди с заболеваниями верхних дыхательных путей и бронхов, органическими заболеваниями сердечно-сосудистой системы и др. Периодические медицинские осмотры начинают проводить через 2...3 года после начала воздействия пыли, в дальнейшем — раз в 1...2 года в зависимости от потенциальной опасности производства.

Для уменьшения времени контакта работающих с пылью законодательством установлены возрастные цензы и сокращенная продолжительность рабочего времени. Для обеспечения благоприятных условий труда важно соблюдать требования ГОСТ 12.1.005, регламентирующего ПДК наиболее распространенных и опасных видов пылей.

С целью уменьшения образования и распространения пыли проводят следующие основные мероприятия: заменяют технологические процессы, связанные с выделением пыли, на экологически чистые; повышают влажность обрабатываемого продукта; внедряют автоматическое и дистанционное управление оборудованием; герметизируют источники выделения пыли; устанавливают системы вентиляции и кондиционирования производственных помещений, а также улавливающее пыль оборудование; применяют закрытые способы транспортировки пылящих материалов.

Если, несмотря на проводимые мероприятия, концентрация пыли не снижается до предельно допустимой, то работающих следует обеспечить необходимыми средствами индивидуальной защиты. Биологические методы профилактики заболеваний, вызванных действием пыли, направлены на повышение резистентности организма и ускорение выведения из него пыли. Для повышения сопротивляемости негативному влиянию пыли проводят следующие мероприятия: ультрафиолетовое облучение работающих, которое тормозит развитие склеротических процессов в легких; щелочные ингаляции, замедляющие фиброзный процесс и способствующие санации слизистых оболочек верхних дыхательных путей; специальное питание (с добавлением метионина), назначение которого заключается в нормализации белкового обмена и повышении сопротивляемости организма патогенному действию пыли за счет активизации ферментных и гормональных систем.

Основные мероприятия по снижению величины утечек воздуха.

Снижение утечек воздуха через выработанное пространство достигается путем: изменения способа управления кровлей (переход с обрушения на закладку); увеличения ширины призабойного пространства; уменьшения сопротивления штреков, примыкающих к выработанному пространству; выкладки вдоль штреков более широких бутовых полос или специальной малопроницаемой стенки. Утечки воздуха через выработанное пространство в рудниках происходят через обрушения, достигающие дневной поверхности. Величина таких утечек достигает 75% от дебита вентилятора. Эти утечки создают неуправляемую схему вентиляции, нарушают нормальное проветривание очистных забоев, ограничивают добычу. Мероприятия по снижению утечек в этом случае: засыпка трещин с поверхности породой и ее уплотнение; изоляция очистного пространства; изменение режима работы главного вентилятора; применение нагнетательно-всасывающего способа проветривания. Утечки воздуха в параллельных выработках возникают через перемычки и через разделяющие целики угля. Иногда эти утечки достигают 50-70% подаваемого в выработки воздуха. основные меры по снижению этих утечек: увеличение сопротивления перемычек; увеличение размеров целиков; покрытие обнаженных поверхностей герметизирующими составами; уменьшение сопротивления (а значит и депрессии) выработок.

Сокращение величины поверхностных утечек воздуха на рудниках

Рост производственных мощностей современных горнодобывающих предприятий вызывает потребность в подаче в рабочие зоны все большего количества свежего воздуха, что, в свою очередь, обусловливает необходимость повышения производительности вентиляторных установок главного проветривания (ВУГП) и неизбежный рост затрат на их строительство и эксплуатацию. Вследствие недостаточной герметичности поверхностных комплексов вентиляционных стволов (ПКВС) одновременно с ростом производительности и размеров ВУГП происходит рост утечек воздуха (достигающих в некоторых случаях 50 % от производительности ВУГП), что существенно снижает эффективность проветривания.

Уменьшение поверхностных утечек воздуха является одним из основных направлений в комплексе мероприятий по снижению затрат горнодобывающего предприятия на проветривание. Основная часть поверхностных утечек воздуха происходит через устье вентиляционных стволов при использовании стволов в качестве скиповых, скипо-клетевых или клетевых.

В результате проведенных исследований по изучению снижения величины поверхностных утечек воздуха через устье вентиляционного ствола предложена двухсторонняя встречная воздушная завеса запирающего типа, разделенная продольной перегородкой и располагаемая в устье вентиляционного ствола между нулевой отметкой и сопряжением с вентиляционным каналом.

Для детальной проработки с учетом всех геометрических особенностей вентиляционного ствола и предлагаемой конструкции воздушной завесы выполнено трехмерное моделирование и численный эксперимент с помощью методов вычислительной гидрогазодинамики. Математическое моделирование проведено в программном комплексе SolidWorks Flowsimulation на примере вентиляционного ствола № 3 рудника БКПРУ-2 ОАО «Уралкалий». В тестовой модели рассмотрен вариант конструкции и размещения воздушной завесы в устье вентиляционного ствола 5 между нулевой отметкой и вентиляционным каналом 6 (рис. 1). Использована двухсторонняя сопряженная встречная воздушная завеса. Воздухораздаточные короба 1 крепятся на полках 2 на отметке -4,4 метра в устье вентиляционного ствола. Вентиляторы завесы устанавливаются также на полках 2, а забор воздуха осуществляется ниже отметки -4,4 м. Трубопроводы прокладываются вдоль крепи ствола. Для повышения эффективности действия завесы поток утечек воздуха предложено разделить на два потока с помощью продольной перегородки 3, устанавливаемой на центральные расстрелы, начиная с отметки -5 м. Перегородка имеет высоту, не позволяющую взаимодействовать потокам воздуха в области действия каждой половины завесы. Высота перегородки 3 определяется скоростью и наклоном струи завесы, а также шириной сечения ствола в свету. Кроме того, по периметру сечения в свету также устанавливаются продольные перегородки 4, что обеспечивает более эффективное воздействие струи завесы на основной поток утечек воздуха. Воздухораздаточный короб 1 устанавливается в стволе так, что из щели со скоростью у0 выпускается струя воздуха под углом а к воздушному потоку (в расчетах взят угол 45°), проходящему через сечение в свету вентиляционного ствола. Взаимодействуя с потоком, струя завесы изгибается, перекрывая полностью половину сечения ствола. К каждому из двух воздухораздаточных коробов через воздуховод подсоединен вентилятор ВМЭ-6.1 с глушителем шума. В результате изменения структуры воздушных потоков воздуха в месте действия воздушной завесы увеличивается аэродинамическое сопротивление участка ствола от нулевой отметки до сопряжения с вентиляционным каналом и снижается депрессия на надшахтном здании, что, соответственно, способствует уменьшению величины поверхностных утечек воздуха.

Исследования проведены на трехмерной математической модели с различным количеством ячеек. Основываясь на полученных результатах исследования, расчеты проводились на расчетной сетке с количеством ячеек не менее 3 ООО ООО, т.к. при этом результаты получаются с наименьшим отклонением от среднего значения.

Осуществляя автоматический непрерывный контроль основных аэродинамических параметров проветривания рудника, совместно с воздушной завесой необходимо регулировать вентиляторы воздушной завесы, исходя из оптимального сокращения поверхностных утечек воздуха и снижения стоимости одного кубометра свежего воздуха, подаваемого в рудник.

Для каждого конкретного случая требуется провести поиск оптимального режима работы вентиляторов воздушной завесы и ВУГП, исходя из следующего:

количество воздуха, подаваемое в рудник, не должно быть меньше расчетного количества воздуха, необходимого для проветривания рудника;

затраты на воздушную завесу не должны превышать затраты на поверхностные утечки воздуха;

стоимость одного кубометра свежего воздуха, подаваемого в рудник, должна быть минимальной.

Автоматическое регулирование вентиляторов воздушной завесы необходимо осуществлять по следующему алгоритму:

при возрастании утечек воздуха через устье вентиляционного ствола необходимо увеличить производительность вентиляторов воздушной завесы;

при работе вентиляторов завесы на максимальную производительность и количество воздуха, подаваемое в рудник меньше расчетного, необходимы кардинальные мероприятия по выявлению причин резкого увеличения утечек воздуха через надшахтное здание;

при снижении поверхностных утечек воздуха необходимо отрегулировать производительность вентиляторов воздушной завесы, исходя из оптимального сокращения утечек воздуха.

В результате расчета и с учетом потребления электроэнергии двумя вентиляторами ВМЭ-6.1, работающими в составе воздушной завесы, экономия в год составит около 327,25 МВт.

Таким образом, применение воздушной завесы предлагаемой конструкции и её совместное использование с системой непрерывного автоматического контроля основных аэродинамических параметров проветривания рудника обеспечивает эффективное сокращение величины поверхностных утечек воздуха через устье вентиляционного ствола путем регулирования производительности вентиляторов воздушной завесы в зависимости от величины поверхностных утечек воздуха, поступающего в рудник.

Интенсивность источника вредного газа, пыли.

Рудничным, а также гремучим газом (grisou, schlagende Wetter, fire life и др.) называют горючий газ, выделяющийся во многих каменноугольных, в очень редких металлических и каменно-соляных рудниках и в залежах серы в Сицилии. Будучи смешан в надлежащей пропорции с воздухом, Р. газ образует взрывчатую смесь (ее-то, строго говоря, только и можно назвать "гремучим" газом, ибо сам по себе Р. газ не обладает взрывчатыми свойствами), внезапное воспламенение которой бывает нередко причиной страшных несчастий, сопровождающихся гибелью иногда сотен человеческих жизней.

Состав и свойства. Деви еще в 1813 г. заключил из своих анализов, что рудничный газ есть смесь метана СН 4 с небольшим количеством азота N2 и угольного ангидрида СО 2 — т. е., что он качественно тождествен по составу с газом, выделяющимся из болот. В настоящее время из горючих составных частей Р. газа только один метан может считаться достоверно доказанным, присутствие же других, каковы водород, этилен и этан, указываемое некоторыми авторами, пока следует считать сомнительным. Особый запах, свойственный воздуху некоторых каменноугольных копей, по Ле-Шателье, можно объяснить (предположительно) недоступными для количественного определения следами паров тяжелых углеводородов. Ниже приведены результаты анализов Р. газа, выделявшегося непосредственно из трещин (soufflards) или взятого из буровых скважин, нарочно для того проведенных в угле. Таким образом собранный газ представляет наибольшие гарантии чистоты. Числа показывают проценты по объему.

| Источник происхождения | CH4 | CO2 | N2 | O2 | Примечания |

| Копь Dunraven, газ из soufflard | 96,70 | 0,47 | 2,79 | 0,0 | Анализ Дж. В. Томаса |

| Копь Dombran (из soufflard) | 95,11 | 0,48 | 4,07 | 0,34 | Анализ австр. ком. о Р. газе |

| Копь Hruschau (из soufflard) | 79,16 | 3,19 | 17,04 | 0,61 | Анализ австр. ком. о Р. газе |

| Копь Liebe Gottes (бур. скваж.) | 77,69 | 3,77 | 18,49 | 0,66 | Анализ Зауэра |

| Копи Рыковского, шахта № 10 | 51,96 | 0,29 | 39,66 | 8,99 | Анализ проф. Курнакова; копи Донецкого бассейна; вероятно, при сборе газа попал в трубки атмосферный воздух, чем и можно объяснить сравнительно большое содержание кислорода |

| Оттуда же; собрано после взрыва | 61,08 | 0,57 | 34,54 | 3,81 | |

| Копи Иловайского, капитальная шахта | 64,91 | 1,04 | 30,45 | 3,60 |

Химическим составом Р. газа вполне определяются и его физические и химические свойства — это газ бесцветный, легче воздуха трудно сгущаемый в жидкость и малорастворимый в воде. Он не ядовит; если значительная примесь его к воздуху и вызывает удушье, то это зависит лишь от малого процентного содержания кислорода в такой смеси. Газ некоторых рудников обладает легким эфирным запахом, зависящим, вероятно, от ничтожных посторонних примесей (см. выше). Этот запах дает возможность узнать о присутствии газа в руднике. Обыкновенно же Р. газ запаха не имеет (подробнее о физических и химических свойствах см. Болотный газ). Из химических свойств необходимо несколько подробнее рассмотреть реакцию горения, как имеющую непосредственное отношение к взрывам Р. газа и к способам количественного определения его в рудничном воздухе. Реакция полного горения чистого метана выражается следующим уравнением: CH4+2O2 =СО 2 +2Н 2 О, откуда видно, что один объем его требует для полного сгорания двух объемов кислорода или 9,5 объемов воздуха. Смесь метана с воздухом в означенной пропорции (9,5% метана + 90,5% воздуха) наиболее взрывчата; температура горения ее при постоянном объеме равняется 2150°, а при постоянном давлении 1850°; количество тепла, выделяемое при полном сгорании одной грамм-молекулы (16 гр.) метана = 188 больших калорий. Зависимость между давлением, испытываемым стенками закрытого сосуда при взрыве, и количественным составом смеси, по опытам Малляра и Ле-Шателье, выражается следующими числами:

| Содержание CH4 в 100 объемах смеси Давление, в кг на стм 2 | 6,7 6,95 | 7,9 8,4 | 9,6 8,95 | 9,05 | 8,8 | 12,3 8,5 |

Происхождение и местонахождение Р. газа. Так как образование метана при разложении растительных веществ без доступа воздуха в болотах совершается на наших глазах, то естественно предположить, что таково же происхождение его и среди залежей каменного угля, который и сам является продуктом разложения растительных остатков. Исследования (Lindsay-Wood) о местонахождении Р. газа показывают, что он заключается в порах угля и окружающих его горных пород и находится здесь под довольно значительным давлением. В опытах Линдсей-Вуда (1879—1881), в Англии, давление газа в трубках с манометром, плотно заделываемых в более или менее глубокие буровые скважины, достигало до 30 атм. при глубине скважины около 10 м. Впрочем, величина давления вообще возрастает как с плотностью угля, так и с глубиной скважины. Возрастание с глубиной скважины подчинено известной правильности, давшей возможность Малляру, путем вычисления, находить величины, очень близкие с непосредственно наблюденными. Опыты эти указывают на то, что Р. газ находится в порах угля уже в готовом виде. Выделяясь из пластов каменного угля в соседние пористые горные породы, Р. газ может скопляться здесь в значительных количествах, если эти породы прикрыты другими породами, для него непроницаемыми. О количестве газа, приходящегося на единицу веса угля, некоторое представление можно составить себе из сопоставления количеств выделившегося в руднике газа с весом добытого за то же время угля. Этим путем найдено, что на 1 тонну угля в различных рудниках Германии, Англии и Бельгии приходится от 10 до 67 куб. м газа. Количество газа в угле, доставленном на дневную поверхность, для разных углей Валлиса колеблется от 0,55 до 3,75 куб. м на тонну, а для антрацита достигает 18,75 куб. м.

Выделение Р. газа в руднике может быть нормальным и внезапным. Нормальное выделение совершается постепенно на всей поверхности забоев и обнаженной кровли и почвы пласта. Мнение, что газ выделяется преимущественно из свежих забоев, неосновательно, по крайней мере, для тонких пластов; выделение газа из новых забоев ничтожно в сравнении с количеством его, выделяемым всем рудником. Старые выработки хотя и выделяют газ медленнее новых, но зато в рудниках давно эксплуатируемых представляют огромную поверхность. Таким образом, оказывается невозможным указать возраст работ, играющих наибольшую роль в выделении Р. газа. Вопрос этот нужно считать открытым.Внезапное выделение Р. газа можно свести к трем родам: 1) выделения из трещин или пустот в окружающих породах. Будучи случайно встречены горными работами, трещины эти, так называемые soufflards, выделяют с шумом иногда огромные количества газа. После первого периода бурного выделения наступает второй, более спокойный. Так бывает, если трещина ведет к более или менее значительным пустотам; если же трещины узкие и глубокие, то бурный период почти отсутствует. 2) Выделение из трещин, образовавшихся в руднике во время его разработки и именно вследствие этой последней. Особенно этому способствует система разработки с обрушением кровли, господствующая в Англии, где над пластами угля часто находятся пласты трещиноватого песчаника, заключающего Р. газ. 3) Выделение газа не из окружающих пород, а из самого угля, особенно часто случающееся в Бельгии. Оно объясняется тем, что в слабом трещиноватом угле сперва выделяется газ, заключающийся в трещинах, после чего газ, заключающийся в самом угле, перестает быть уравновешенным с внешним давлением и разрывает куски угля. Явление иногда имеет характер настоящего взрыва; масса угольной мелочи заваливает пространство перед забоем и служит причиной гибели рабочих. Чаще и опаснее других первый род внезапного выделения; наиболее редким является второй. Интенсивность выделения газа из трещин бывает весьма различна, как и величина самих трещин. Иногда она не превосходит нормального выделения, иногда же достигает колоссальных размеров. Так, в 1765 г. газ, проведенный из soufflard рудника Whiteshaven (Англия) на поверхность, выделялся в таком количестве, что возник вопрос об освещении им улиц города. В руднике Garswood (1860 г.) газ, проведенный на дневную поверхность, горел в течение 9 лет и служил для многих опытов с предохранительными лампами и т. д. Из случаев 3-го рода особенно замечателен происшедший в Бельгии (1879) на рудниках de l'Agrappe и de Marcinell. Количество газа достигло до 100000 куб. м и от разрыва угля образовалось 420 тонн мелочи. Газ прошел через весь рудник в углеподъемную шахту и, загоревшись здесь, горел в течение нескольких часов пламенем, достигавшим 50 м высоты. Все сколько-нибудь точные исследования, каковы, например, исследования австрийской комиссии о Р. газе, убеждают, что колебания барометра, составляющие всегда лишь незначительную часть атмосферы, не могут оказать сколько-нибудь ощутительного влияния на скорость истечения газа, находящегося под давлением нескольких десятков атмосфер.

Контроль запыленности воздуха в угольных шахтах должен быть непрерывным, оперативным и нетрудоемким. Наиболее полно этим требованиям отвечает автоматически действующая аппаратура дистанционного измерения концентрации пыли с передачей результатов измерения в диспетчерский пункт шахты. Эта аппаратура должна обеспечивать:

а) измерение концентрации пыли в определенных местах горных выработок, где расположены датчики концентрации;

б) передачу информации о концентрации пыли на диспетчерский пункт шахты и ее регистрацию;

в) выработку на диспетчерском пункте предупредительного сигнала в случае превышения определенного уровня концентрации пыли;

г) телесигнализацию об исправности датчиков концентрации и других элементов аппаратуры;

д) возможность периодической проверки показаний кон центрации пыли путем применения контрольных устройств и прямой телефонной связи между датчиком концентрации и диспетчерским пунктом.

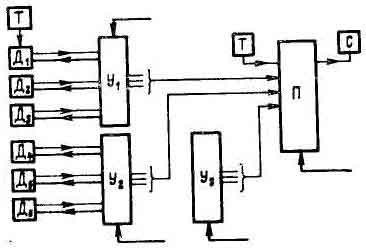

Блок-схема аппаратуры телеизмерения концентрации пыли приведена на рис. 3.9.

Рис. 3.9. Блок-схема аппаратуры телеизмерения концентрации пыли

По сети горных выработок размещаются датчики концентрации пыли Д. Отдельные группы датчиков (например, датчики одного участка шахты) присоединены к вспомогательному устройству У, которое обеспечивает питание датчиков электроэнергией, прием и транзитную передачу сигнала о концентрации пыли на общий приемник информации П. Последний имеет приборы для регистрации показаний датчиков и устройство для сигнализации о превышении допустимого уровня концентрации пыли. На период проверки аппаратуры к соответствующему датчику и приемнику информации присоединяются микротелефонные трубки Т.

Питание аппаратуры осуществляется по сети постоянным током, передача сигналов о концентрации пыли производится аналоговым сигналом постоянного тока по проводным линиям связи, отдельным для каждого пункта измерений.

Состав датчика концентрации пыли зависит от выбранного метода измерения концентрации пыли. Известные методы измерения концентрации пыли могут быть оценены следующим образом.

Гравиметрический метод, основанный на наборе проб пыли, определении ее массы и регистрации результатов измерений на месте или на расстоянии, характеризуется относительно большими габаритами аппаратуры и низкой эксплуатационной надежностью. В качестве примера можно отметить весовой пылемер типа ПВ-2М-1 (СССР), автоматические весы Гаста (фирма «Сарториус», ФРГ) для измерения концентрации аэрозоля в бытовых газах [30]. Применить этот метод при создании датчиков концентрации пыли для шахтных условий не представляется возможным.

Электрические методы (электроиндукционные, электрокон-тактные и др.) основаны на измерении заряда потока пылевых частиц или на измерении числа заряженных частиц. Первичный электрический сигнал в общем случае пропорционален суммарной поверхности пылевых частиц и не является мерой их массы. Поэтому изменение дисперсного состава пыли может быть причиной погрешности измерений. В значительной мере на результат измерений влияет вещественный состав и электрические свойства пыли. Вместе с тем известны приборы, использующие электрические методы, например: электроиндукционные пылемеры ЭИП, электронный пылемер, ЭПЦ, измеритель запыленности ИЗ-014, ИЗВ-1 и его модификационный ДГИ вариант и др. [26].

Такие приборы тарируются обычно для определенного вида пылей, наиболее правильным считается тарировать их на месте монтажа.

При использовании этих методов в условиях шахт наиболее принципиальным недостатком является чувствительность их к влажности воздуха. Это определяется не только изменением электрических свойств пыли, но и нарушением работы датчиков, поскольку чувствительный элемент его, воспринимающий малые электрические сигналы, теряет работоспособность при относительной влажности воздуха более 80%. Поэтому, например, в измерителе запыленности ИЗ-014, предназначенном для работы в руднике, применяется подогрев воздуха, и потребление энергии прибором составляет 0,8 кВт, а масса прибора достигает 120 кг [26].

Оптические методы основаны на определении доли поглощенного или рассеянного света пылевым облаком или препаратом пыли, выделенной на подложку. Результат измерений этими методами, выраженный в гравиметрических единицах концентрации, зависит от дисперсности пыли, поскольку оптические параметры ее определяются, в первую очередь, удельной площадью поверхности. Кроме того, на результат измерений влияет плотность пыли и ее отражательная способность. Однако в определенных условиях влияние этих факторов может быть в значительной степени уменьшено. Например, при измерении концентрации пыли вблизи источников пылевыделения в подземных выработках угольных шахт колебания дисперсного состава пыли могут давать погрешность измерения всей массы пыли ± 34%, а тонкодисперсной пыли ± 11 %; в этих же условиях возможное изменение вещественного состава пыли (колебание зольности от 6 до 40%) вызывает погрешность не более ± 9,5% [22]. Предварительное разделение пыли на фракции, как это принято в пылемерах ДПВ-1 и О-101, позволяет снизить погрешность измерения, вызываемую в основном влиянием состава пыли, до 15%.

Если целью измерений является определение концентрации тонкодисперсной фракции, возможно повышение точности метода. Это достигается при использовании длинноволнового излучения (инфракрасный участок спектра), а также при оценке интенсивности рассеивания пылью светового потока под определенным углом. В этом отношении представляют интерес датчики пылемера «Симслин» (Великобритания) (рис. 3.10) и фотометра ТМ (ФРГ) (рис. 3.11). Например, фотометр ТМ, имеющий источник монохроматического света с длиной волны 940нм и регистрирующий световой поток, рассеянный под углом 70°, позволяет определять концентрацию тонкодисперсной пыли в условиях угольной шахты с погрешностью, не превышающей 10%. При этом не требуется выделения из общей массы пыли тонкодисперсной фракции. Определенным конструктивным недостатком датчиков, требующих предварительного разделения пыли на фракции или выделения пыли на фильтр, является необходимость в побудителе расхода воздуха, от стабильности работы которого в значительной мере зависит возможная точность измерения концентрации пыли. Наличие такого побудителя усложняет конструкцию датчика, снижает его надежность, увеличивает потребляемую мощность. Например, в пылемере П101 только на протяжку воздуха и перемещение фильтра затрачивается до 10 Вт, в то время как мощность, потребляемая датчиком фотометра ТМ, не превышает 3 - 4 Вт. В связи с этим лучшим вариантом датчика является «погружной» датчик, как это принято в обычных фотопылемерах и в фотометре ТМ.

|

|

| Рис. 3.10. Схема датчика пылемера «Симслин»: 1 - источник света; 2 - приемник света | Рис. 3.11. Схема датчика фотометра ТМ: 1 - источник света; 2 - приемник света |

Радиометрический метод основан на определении доли бета-излучения, поглощенного препаратом пыли, выделенной на подложку. Результат измерения этим методом практически не зависит от состава пыли и определяется лишь ее массой. Необходимость предварительного выделения пыли, например, путем протяжки запыленного воздуха через фильтр определяет возможность лишь периодических измерений с осреднением за время набора проб данных и получением результата через несколько минут после начала набора. В известных приборах время единичного замера в зависимости от концентрации пыли составляет от 0,2 мин (при концентрации пыли >100мг/м3)до 15 мин (при концентрации пыли 2-10 мг/м3) [46].

Датчики пылеизмерительных приборов, основанные на радиометрическом методе, относительно сложны. Они имеют движущиеся элементы (побудитель расхода воздуха, механизм протяжки ленты), сложные электрические схемы усилителей и преобразователей первичного сигнала. Такие приборы дорогостоящи. Применение рассмотренных датчиков в аппаратуре дистанционного контроля запыленности воздуха может быть оправдано только хорошими метрологическими показателями.

Настоящий анализ позволяет рекомендовать два вида датчиков для аппаратуры дистанционного контроля запыленности воздуха:

1) оптический датчик, работающий в инфракрасной области спектра без выделения пыли, отличающийся высокой чувствительностью, относительной простотой, но имеющий недостатки в отношении метрологии;

2) радиометрический датчик, имеющий хорошие метрологические показатели, но сложный по устройству.

Чувствительный элемент датчика вырабатывает первичный сигнал, величина которого недостаточна, а форма не всегда позволяет передавать его без искажения на сколько-нибудь значительное расстояние. Поэтому необходимой частью датчика является первичный преобразователь сигнала, который в наиболее простом случае (например, при оптическом методе измерения с непрерывным первичным сигналом) производит усиление сигнала. В ряде случаев необходимо производить также преобразование сигнала по относительно сложной программе.

Чувствительные элементы датчика требуют питания электроэнергией для работы источника света или приемника светового потока (при оптическом методе измерения), для работы побудителя расхода воздуха (в датчиках с принудительной протяжкой воздуха), для работы лентопротяжного механизма (при измерении с выделением пыли на фильтр) и для других целей.

Для стабилизации работы электрических элементов датчика необходимо применение устройств стабилизации питающего напряжения. Общая потребляемая мощность у лучших образцов датчика концентрации пыли может составлять 3-4 Вт.

Вспомогательное устройство для питания датчиков электроэнергией и транзитной передачи сигнала о концентрации пыли может объединять несколько датчиков, расположенных в пределах одного участка шахты. На участке обычно может быть не более трех пунктов, в которых необходимо постоянно контролировать концентрацию пыли (например, вентиляционный штрек, погрузочный пункт под лавой, забой откаточного штрека). Поэтому одно вспомогательное устройство должно быть рассчитано на присоединение трех датчиков. Учитывая целесообразность питания датчиков по искробезопасным цепям, следует использовать во вспомогательном устройстве промышленные источники питания с искробезопасными цепями.

Протяженность линии связи датчик - вспомогательное устройство составит от 0,5 км (при прокладывании через очистной забой) до 2,5 км (при прокладывании по подготовительным выработкам), а протяженность линии связи до приемника информации - до 10 км (рис. 3.12).

Рис. 3.12. Схема расположения аппаратуры телеизмерения концентрации пыли в выемочном участке: 1 - датчики концентрации; 2 - вспомогательное устройство; 3 - линии связи

Приемником информации могут служить самопишущие приборы с регулируемыми контактами для установки уровня сигнала, при котором будет срабатывать предупредительная сигнализация. При этом может быть использована диспетчерская стойка приемников телеизмерения СПТ-ЗИ. Такая стойка рассчитана на прием унифицированного сигнала постоянного тока от шести датчиков. Регистрация сигнала производится приборами Н342К- Питание приборов осуществляется от электрической сети напряжением 127-220 В частотой 50 Гц.

Для обеспечения достоверности информации, получаемой с помощью аппаратуры Дистанционного контроля, важное значение имеет выбор мест установки датчиков концентрации пыли.

Вследствие неравномерного распределения пыли в очистных забоях на пологих пластах с комбайновой выемкой выбор места установки датчика концентрации пыли является весьма сложной задачей. Первоначально наиболее целесообразным представляется размещение датчика непосредственно у основного источника пылеобразования - выемочной машины. В связи с перемещением комбайна по лаве в процессе выемки датчик должен быть расположен непосредственно на комбайне или вынесен за его пределы так, чтобы взаимное расположение комбайна и датчика было неизменным. Так как пыль в воздухе в районе расположения комбайна распределяется неравномерно в пространстве и во времени, такое размещение датчика может привести к тому, что измеряемая концентрация пыли будет изменяться в 3-5 раз относительно ее максимального значения. Это чрезмерно большая погрешность. Кроме того, в процессе выемки в воздух в районе расположения комбайна поступает большое количество частиц размером от нескольких сотен микрон до нескольких миллиметров. Эти частицы будут создавать значительные трудности при любом методе измерения, в связи с чем в датчике должны быть предусмотрены меры, исключающие их влияние на результат. Следует также иметь в виду, что в районе работы комбайна на призабойную «дорогу» и комбайн часто обрушаются куски угля и породы, способные нарушить работоспособность датчика, а сам комбайн подвержен сильной вибрации и тряске, что может приводить к быстрому выходу из строя датчика. Возможно, что при размещении датчика на комбайне или вблизи него значительная часть пыли будет проходить мимо датчика, особенно, если комбайны имеют разнесенные исполнительные органы. В результате датчик будет фиксировать только часть пыли, которая к тому же не будет составлять определенную, постоянную во времени долю от общего количества пыли, содержащейся в исходящем от комбайна потоке.

Таким образом, размещение датчика контроля запыленности воздуха в пределах корпуса комбайна или вблизи него связано с многочисленными трудностями.

Одной из возможных схем получения информации о запыленности воздуха в районе работы комбайна при автоматическом контроле является размещение большого числа датчиков через определенные интервалы по всей длине очистного забоя. В этом случае все датчики подключаются к единому измерительному устройству, принимающему сигнал о концентрации пыли с того датчика, рядом с которым находится комбайн. Выделять такой датчик можно по максимальному сигналу о концентрации пыли или используя какой-либо источник информации о местонахождении комбайна. В обоих случаях аппаратура измерения концентрации пыли получается весьма сложной и дорогостоящей, а наличие в лаве большого числа датчиков и линий связи снижает надежность аппаратуры.

Наиболее целесообразным следует считать применение одного датчика, размещенного на постоянном месте в исходящем от комбайна пылевом потоке. В связи с перемещением комбайна по лаве в процессе выемки датчик целесообразно размещать в концевом участке лавы с исходящей струей воздуха или в примыкающем к лаве участке вентиляционного штрека. В этом случае датчик легко доступен для обслуживания, не создает помех в работе комбайна и не подвержен его влиянию. Как правило, пыль в этом месте более равномерно распределена по сечению выработки. Однако существенным недостатком такого размещения датчика является то, что измеряемая концентрация пыли не соответствует таковой у комбайна, а ее доля по отношению к концентрации у комбайна постоянно изменяется по мере перемещения его по лаве в процессе выемки. Избежать этого недостатка можно, если корректировать результат измерения с учетом расстояния между датчиком и комбайном.

В очистных забоях на пологих пластах со струговой выемкой характер распространения пылевых потоков отличается от такового в забоях с комбайновой выемкой. Основной его особенностью является нарастание запыленности воздуха по мере его продвижения по лаве и преимущественное распространение запыленного воздуха по призабойной «дороге». В таких условиях датчик контроля запыленности воздуха целесообразно размещать на концевом участке лавы с исходящей струей воздуха на призабойной «дороге» или на примыкающем к лаве участке вентиляционного штрека.

Характер распространения пыли при выемке угля комбайном в очистных забоях на крутых пластах весьма сложен и не постоянен. Причиной этого является поток падающего под собственным весом навстречу движущейся вентиляционной струе отбитого угля. Его эжектирующее действие настолько значительно, что зачастую движущаяся вверх вентиляционная струя опрокидывается и вдоль забоя вниз движется совместный Пеле-воздушный угольный поток. Одновременно поднимающийся вверх по первой с завальной стороны «дороге» пылевоздушный поток не в полном объеме выходит на вентиляционный штрек в месте его сопряжения с лавой. Это вызвано тем, что значительная часть этого потока уходит в выработанное пространство в верхней части лавы и выходит на вентиляционный штрек на значительном удалении от сопряжения лавы с вентиляционным штреком. Вследствие этого даже в однотипных забоях, а зачастую и в одном и том же забое, но в разное время, распределение концентраций пыли по лаве может быть весьма различно, а максимум запыленности может наблюдаться в различных меняющихся во времени точках лавы (см. раздел 2). Учитывая сложность выбора места размещения датчика контроля запыленности воздуха в очистных забоях на крутых пластах при комбайновой выемке, можно размещать датчик на концевом участке лавы с исходящей струей воздуха или на вентиляционном штреке вблизи лавы.

Таким образом, в очистных механизированных забоях на пологих и крутых пластах при выемке узкозахватными комбайнами и стругами рекомендуется размещать датчик контроля запыленности воздуха на концевом участке лавы с исходящей струей воздуха или на примыкающем к лаве участке вентиляционного штрека.

Выбор мест размещения датчиков концентрации пыли в забоях подготовительных выработок предопределяется, как и в очистных забоях, прежде всего характером распределения концентрации пыли от основного источника пылеобразования. В забоях подготовительных выработок, проводимых комбайнами, распределение концентрации пыли по сечению призабойного участка зависит от места размещения выхлопа вентиляционной трубы, подающей в забой свежую струю воздуха. Максимальная концентрация пыли в этом случае смещена к противоположной от выхлопа стороне и наблюдается в этом месте практически на всем комбайновом участке выработки. Лишь на расстоянии от забоя 15-30 м максимум концентрации смещается к оси выработки. По длине выработки наблюдается постепенное снижение концентрации пыли по мере удаления от забоя. При этом на комбайновом участке выработки концентрация пыли снижается незначительно, так как в воздух поступает пыль от транспортируемой к погрузочному пункту горной массы. За комбайновым участком на расстоянии от него 10-30 м наблюдается наиболее значительное снижение концентрации пыли.

В связи с тем, что в забое подготовительной выработки датчик контроля запыленности воздуха должен перемещаться по мере подвигания забоя, при каждом перемещении возможно смещение датчика относительно боков и забоя выработки. Вследствие неравномерности распределения концентрации пыли это приведет к погрешности в измерении концентрации. Такая погрешность будет зависеть от точности определения расстояния до забоя и до боков выработки при перемещении датчика. Практика шахтных наблюдений показывает, что эти расстояния могут определяться с погрешностью до ± 20%.

В подготовительных забоях, проводимых буровзрывным способом с погрузкой отбитой горной массы породо-погрузочной машиной, характер распределения пыли по выработке также предопределяется местом расположения выходного отверстия вентиляционной трубы. Вблизи забоя максимум концентрации пыли смещен в сторону, противоположную вентиляционной трубе. По мере удаления от забоя максимум смещается к середине выработки и на расстоянии 10-15 м распределение пыли по сечению выработки близко к равномерному. По длине выработки наиболее резкое снижение концентрации пыли наблюдается на расстоянии до 10 м от забоя. Анализируя возможные погрешности измерения, возникающие в результате перемещения датчика по выработке при ее подвиганий, можно сделать вывод, что их величина будет наименьшей при размещении датчика на расстоянии до 10 м от забоя (см. табл. 3.1).

Таблица 3.1

Погрешность определения запыленности воздуха в очистном забое из-за неточности оценки местоположения замерного пункта

| Расстояние от замерного пункта до комбайна, м | Погрешность (%) определения запыленности воздуха вследствие погрешности определения расстояния | |||||

| на 1-й дороге | на 2-й дороге | на 3-й дороге | ||||

| до комбайна | до забоя | до комбайна | до забоя | до комбайна | до забоя | |

| 2,5 | ||||||

Таким образом, в забоях подготовительных выработок датчик контроля запыленности воздуха следует размещать на расстоянии до 10 м от забоя со смещением в сторону, противоположную местонахождению выхлопа вентиляционной трубы.

Список используемой литературы.

1. Аэрология горных предприятий. Под редакцией проф., д-ра техн. наук К. З. Ушакова.

2. Рудничная вентиляция. Справочник. Под редакцией профессора К. З. Ушакова

StudFiles.ru

Www.q02.ru

5. www.dissercat.com