Жидкофазное гидрохлорирование ацетилена

Оно может быть осуществлено в водной среде и в среде органических растворителей. В качестве катализатора применяют в основном хлориды ртути и однохлористую медь, либо их смеси. Используют также смеси хлорида меди с хлоридом аммония, хлоридом кальция, хлоргидратами триэтаноламина, моно-, ди- и триме - тиламинов. Катализатор может быть либо в растворе, либо в виде суспензии.

Реакция гидрохлорирования в водной среде осложняется побочной реакцией образования ацетальдегида. Для устранения побочных процессов к хлоридам меди и ртути (и др.) добавляется фосфин и алкиларилфосфины. Для предотвращения деактивации катализатора восстановителями, присутствующими в ацетилене в качестве примесей, в водные растворы дихлорида ртути добавляют хлориды железа.

В качестве неводных растворителей предлагается использовать хлоргидраты диметилформамида и N-метилпирролидона, а также четыреххлористое олово.

Основной сложностью при реализации жидкофазного гидрохлорирования ацетилена является выбор конструкционных материалов для реактора с обвязкой, для наосов, арматуры и т.д.

Процесс жидкофазного гидрохлорирования проводят при температуре 50-95 °C в реакторах барботажного типа. Концентрация хлористого водорода в воде должна быть не менее 5%. Конверсия ацетилена за проход составляет 40-50% на медных катализаторах и 75-90% на ртутных.

Основным преимуществом жидкофазного процесса является относительная легкость решения проблем теплосъема, а следовательно, и укрупнения реакционного аппарата. К недостаткам процесса следует отнести более низкую конверсию ацетилена и селективность процесса, а также большую сложность аппаратурного оформления реакционного узла и технологической схемы

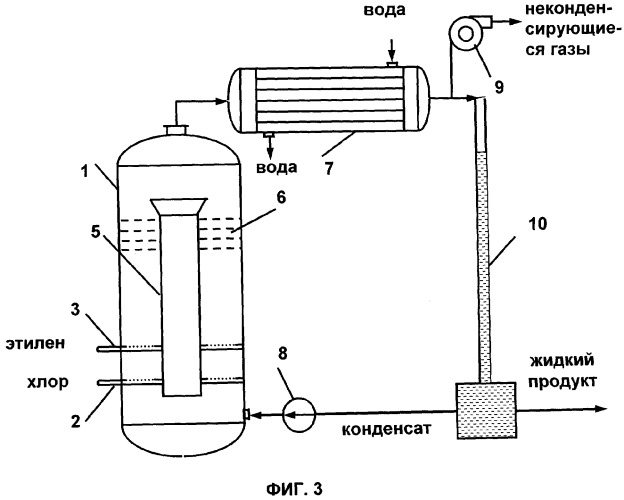

Изобретение относится к технологии органического синтеза и может быть использовано для получения 1,2-дихлорэтана. Вакуумный реактор жидкофазного хлорирования этилена с отводом теплоты реакции за счет испарения рабочей среды при кипении включает колонну 1, газораспределители хлора 2 и этилена 3, циркуляционную трубу 5, перфорированные тарелки 6, конденсатор 7, насос 8, вакуум-насос 9 и гидравлический затвор 10. В процессе работы в реакторе снижается давление, температура кипения рабочей среды опускается ниже 60°С. Изобретение позволяет увеличить селективность процесса получения 1,2-дихлорэтана до 99,8%, снизить выход побочных продуктов. 4 ил.

Изобретение относится к технологии органического синтеза и касается реактора получения 1,2-дихлорэтана методом жидкофазного хлорирования этилена с отводом теплоты реакции за счет испарения рабочей среды. 1,2-Дихлорэтан является промежуточным продуктом в производстве поливинилхлорида и других полимерных материалов.

Близкими по конструкции реакторами получения 1,2-дихлорэтана являются низкотемпературный и высокотемпературный реакторы жидкофазного хлорирования этилена

Реактор низкотемпературного процесса (фиг.1) представляет собой барботажную колонну (1), соединенную в верхней и нижней части с выносным кожухотрубчатым теплообменником (4). Рабочей средой в реакторе является продукт реакции - 1,2-дихлорэтан в жидком состоянии с примесью побочных продуктов. Катализатором процесса является хлорид железа (III), который находится в рабочей среде в растворенном состоянии. Хлор вводится в нижнюю часть колонны через распределитель (2). Выше в образовавшийся раствор хлора через распределитель (3) вводится этилен. За счет разности плотностей сред в холодильнике и колонне возникает циркуляция рабочей среды с восходящим потоком в колонне. Отвод синтезированного продукта осуществляется самотеком через перелив. Отделение продукта от катализатора осуществляется на стадии очистки. Катализатор после стадии очистки не подлежит регенерации. Продукты процесса со стадии очистки поступают на ректификацию.

Достоинством низкотемпературного процесса является высокая селективность (99,8%), объясняющаяся замедлением побочных реакций заместительного хлорирования при снижении температуры. К недостаткам низкотемпературного процесса относятся большой расход сточных вод на стадии очистки продукта от катализатора, значительный расход катализатора на единицу продукции, большие энергетические затраты на охлаждение реакционной массы и нерациональное использование теплоты реакции.

Наиболее близким прототипом для изобретения вакуумного реактора жидкофазного хлорирования этилена является реактор высокотемпературного хлорирования (фиг.2).

Реактор высокотемпературного хлорирования представляет собой барботажную газлифтную колонну (1), снабженную внутренней циркуляционной трубой (5). Через распределитель (2) газообразный хлор подается в нижнюю часть кольцевого пространства, где он растворяется в рабочей среде. Реакция осуществляется выше по потоку при вводе в реактор газообразного этилена через распределитель (3). Вследствие разности плотностей сред в циркуляционной трубе и в кольцевом пространстве возникает циркуляция жидкости. В верхней части реактора устанавливаются перфорированные тарелки (6), предназначенные для интенсификации перемешивания.

Рабочей средой в реакторе является продукт реакции - кипящий 1,2-дихлорэтан. В зависимости от давления в верхней части реактора (1-1,4 am) температура кипения рабочей среды составляет 83-110°С. При данной температуре селективность процесса составляет в среднем 98%. Побочными продуктами процесса являются: трихлорэтан, трихлоэтилен и другие высшие хлорпроизводные этана, которые образуются в реакторе в результате реакций заместительного хлорирования [1, 2]. При образовании 1 моля 1,2-дихлорэтана выделяется количество теплоты, достаточное для испарения 6 молей 1,2-дихлорэтана. В результате этого теплота реакции отводится за счет испарения образующихся продуктов, которые отводятся с верху колонны в виде пара.

Важным преимуществом высокотемпературного процесса по сравнению с низкотемпературным является экономичность: выделяющееся тепло расходуется на испарение и ректификацию продуктов, сточные воды отсутствуют, расход катализатора минимален. Недостатком высокотемпературного процесса являются низкая селективность (98,0-98,7%), связанная с увеличением скорости побочных реакций при росте температуры.