Расчет Мельницы мокрого самоизмельчения

Мельницы мокрого самоизмельчения (ММС)типа «Гидрофол» предназначены для помола сырья на первой стадии измельчения и представляет собой полый барабан с двумя коническими днищами, сваренными с полыми цапфами оригинальной конструкции, которые опираются на подшипники скольжения.

|

|

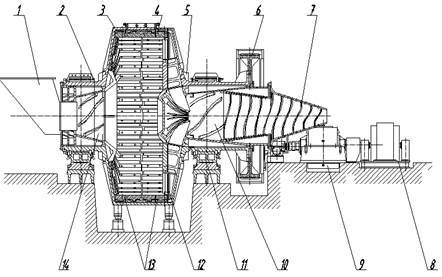

1-загрузочная горловина; 2-загрузочная опорная цапфа; 3-барабан; 4-бронеплита; 5- загрузочная опорная цапфа; 6-венцовая шестерня; 7-бутарат; 8-электродвигатель; 9-редуктор; 10- разгрузочная горловина; 11-подшипник; 12-выходная классифицирующая решетка; 13-лифтер; 14-втулка.

Рисунок 1- Мельница самоизмельчения «Гидрофол»

Исходными данными при проектировании мельниц являются:

1) плотность измельчаемого материала =1500 кг/м3

2) диаметр барабана D, м; (табл. 1)

3) длинна барабана L, м;

4) масса барабана мельницы  т;

т;

5) масса венца мельницы  , т;

, т;

6) масса разгрузочной части мельницы  , т;

, т;

7) масса цапф барабана мельницы  , Н;

, Н;

Таблица 1

| Вариант | |||||||||||||||

| D, мм | |||||||||||||||

| L, м | 2,3 | 2, 5 | 2,3 | 2,5 | 2,5 | 2,3 | 2,5 | 2,7 | 2,5 | 2,7 | |||||

| Gб, т | |||||||||||||||

| Gв, т | |||||||||||||||

| Gразг, т | 9,5 | 10,5 | 11,5 | 12,5 | |||||||||||

| Gц, т | 4,5 | 4,5 |

Производительность мельницы, т/ч

(1)

(1)

где С – коэффициент пропорциональности;

(2)

(2)

D – диаметр мельницы, м;

L – длина мельницы, м.

Частота вращения мельницы, мин-1;

(3)

(3)

где D – диаметр мельницы, м.

– механический к.п.д., учитывающий потери на преодоления трения в подшипниках приводного механизма и цапфовых подшипниках,

Радиус центра инерции

R0 =0,86R (4)

где R- радиус мельницы, м.

Величина угла отрыва материала, град

(5)

(5)

где n – частота вращения мельницы, с-1;

Время движения материала по обечайке, с

(6)

(6)

где 1 – время движения по круговой траектории, с:

2 – время движения по параболической траектории, с:

(7)

(7)

(8)

(8)

где n – частота вращения мельницы, с-1;

Число циклов условного слоя, с-1

(9)

(9)

Объем барабана мельницы, м3

(10)

(10)

Сила тяжести рудной загрузки мельницы, Н

(11)

(11)

где V- объем барабана мельницы, м3;

-плотность материала загрузки, кг/м3

Сила тяжести вращающихся частей мельницы, Н;

(12)

(12)

где  – сила тяжести рудной загрузки, Н;

– сила тяжести рудной загрузки, Н;

– сила тяжести барабана мельницы, Н;

– сила тяжести барабана мельницы, Н;

– сила тяжести цапф барабана мельницы, Н;

– сила тяжести цапф барабана мельницы, Н;

– сила тяжести венца мельницы, Н;

– сила тяжести венца мельницы, Н;

– сила тяжести разгрузочной части мельницы, Н;

– сила тяжести разгрузочной части мельницы, Н;

Мощность, необходимая для вращения мельницы, кВт

(13)

(13)

где Gзаг–общая сила тяжести материала, загружаемого в мельницу, кН

R – радиус барабана, м;

n – число оборотов мельницы, мин-1;

–кпд привода (=0,8)

Центробежная сила массы загрузки, движущейся по круговой траектории, Н

(14)

(14)

Равнодействующая центробежных сил и силы тяжести загрузки, Н

(15)

(15)

Рисунок 2- Схема к расчету корпуса мельницы

Равнодействующая сил, Н

(16)

(16)

Интенсивность распределенной нагрузки, действующей на корпус мельницы в плоскости равнодействующей, Н/м

(17)

(17)

Изгибающий момент равнодействующей силы равен;

(18)

(18)

Крутящий момент, Н·м.

(19)

(19)

где  -мощность установленного электродвигателя, Вт;

-мощность установленного электродвигателя, Вт;

- частота вращения корпуса мельницы, с-1.

- частота вращения корпуса мельницы, с-1.

Приведенный момент, Н·м.

(20)

(20)

Расчёт подшипника скольжения производят по удельному давлению  и величине

и величине  характеризующей износ подшипника.

характеризующей износ подшипника.

Окружная скорость на шейке вала (наружный диаметр цапфы), м/c

(21)

(21)

где  - частота вращения корпуса мельницы, с-1

- частота вращения корпуса мельницы, с-1

- наружный диаметр цапфы, Dц=0,3D, м.

- наружный диаметр цапфы, Dц=0,3D, м.

Удельное давление в подшипнике, Па

(22)

(22)

где  - диаметр и длина подшипника, (dп=0,3 D; lп=0,5L), м

- диаметр и длина подшипника, (dп=0,3 D; lп=0,5L), м

Полученное значение должно удовлетворять условию:

где  -допустимое давление в подшипнике

-допустимое давление в подшипнике

Момент трения на цапфе, Нм

(23)

(23)

где  -коэффициент трения скольжения по баббиту f=0,04÷0,1.

-коэффициент трения скольжения по баббиту f=0,04÷0,1.

Потери мощности на трение в подшипнике, Вт

(24)

(24)

где n – частота вращения мельницы, мин-1

Количество теплоты, выделяющейся в подшипниках в единицу времени, Дж/с

(25)

(25)

Производительность циркуляционной смазочной системы, м3/с;

(26)

(26)

где  - удельная теплоемкость масла, С=2 кДж/кг 0С;

- удельная теплоемкость масла, С=2 кДж/кг 0С;

- плотность масла, =900 кг/м3;

- плотность масла, =900 кг/м3;

- допускаемое повышение температуры масла,

- допускаемое повышение температуры масла,  =60 0С;

=60 0С;

- коэффициент, учитывающий неполное использование подаваемого масла, =0,8.