Сборка валов и осей. Проверка соосности.

К качеству сборки валов, осей и муфт при монтаже предъявляются те же требования, что и к качеству сборки этих деталей на заводе-изготовителе.

При сборке валов практически невозможно добиться абсолютно полного совпадения геометрических осей соединяемых валов с прямой линией — те или иные отклонения неизбежны. Основными из них являются:

1. Перекос осей на некоторый угол, вызывающий торцевое биение плоскостей разъема полумуфт.

2. Радиальное смещение валов на некоторую величину, вызывающее радиальное биение валов и муфт, которое создает дополнительные напряжения в валах, муфтах и подшипниках.

При больших числах оборотов валов за счет радиального смещения возникает вибрация собранных узлов и всей машины, что влечет за собой вытекание смазки из подшипников, дополнительные напряжения в элементах. Таким образом, допустимые величины перекосов и радиальных биений валов зависят от числа их оборотов.

Нормы допустимой вибрации подшипников.

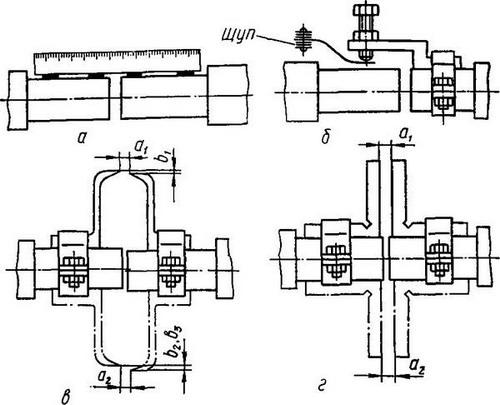

Рисунок 5.

Рисунок 5.

Перекос и радиальное смещение валов чаще всего вызывают вибрацию узлов и перегрузку деталей, поэтому данные величины должны строго ограничиваться. Так, перекос валов не должен превышать 2 мм на каждый метр длины вала.

Величины определяются с помощью инструментов и приспособлений. Наиболее точно величина радиального биения валов определяется индикаторами, а менее точно — линейкой, щупом и приспособлениями. Величины радиального биения валов устанавливаются путем измерения величин при повороте валов на 90°, 180° и 270°. Величина торцевого биения (перекоса) устанавливается путем измерения величин, которые будут равны при отсутствии торцевого биения. Нормы на допустимые величины перекосов и радиального биения валов и муфт указываются в сборочных чертежах или в инструкциях на монтаж, а также приводятся в справочной и специальной литературе.

Муфты собирают при монтаже выходных валов крупных сборочных единиц (например, соединение валов редукторов с валами лебедок), а также при соединении отдельных элементов длинных (трансмиссионных) валов

Рисунок 6.

Рисунок 6.

Для проверки соосности концов валов двух разных сборочных единиц (агрегатов), например А и Б, применяют специальные поворотные приспособления, представляющие собой съемные кронштейны, закрепляемые на концах валов. Винтами в одном из положений крбнштейна устанавливают (по щупу) зазоры тип между измерительными поверхностями.

Если оси расположены правильно, то зазоры тип будут одинаковы в любом положении кронштейнов при повороте валов А и Б. Если при повороте валов на 180° зазор т увеличится или уменьшится, значит, вал Б перекошен, а если зазор т остается таким же, но изменится величина зазора п, значит, оси валов А и Б параллельны, но не совпадают.

Ремонт валов и осей

Валы и оси изготавливают из углеродистых и легированных сталей. Большинство валов и осей подвергается улучшению, т. е. закалке с высоким отпуском, поверхностной закалке рабочих поверхностей.

При ремонте валов и осей вначале выполняют сварочные и слесарные работы, так как при их осуществлении возможны деформации детали и могут быть повреждены чисто обработанные поверхности. После сварочных и наплавочных работ валы и оси подвергают правке и предварительной механической обработке. Чистовая обработка рабочих поверхностей вала должна производиться в последнюю очередь.

Ремонт изогнутых валов и осей. Незначительные прогибы валов (менее 0,5 мм) устраняют проточкой или шлифованием. Валы диаметром до 50 мм, прогиб которых не превышает 0,01 длины вала, правят в холодном состоянии с помощью пресса или винтовыми скобами. В выпрямленном без нагрева валу с течением времени частично восстанавливается стрела прогиба.

Для обеспечения неизменяемости формы вала и снятия внутренних напряжений после правки производят термическую обработку, состоящую в выдержке вала при температуре 400—500 °С в течение 0,5—1 ч.

Значительные прогибы валов устраняют горячей правкой под прессом, для чего место изгиба вала нагревают до 600 °С в горне или пламенем газовой горелки. После правки необходимо повторно проверить вал на биение и, если изгиб полностью не устранен, повторить операцию правки.