До практичних занять з дисципліни

МЕТОДИЧНІ ВКАЗІВКИ

“МЕТАЛУРГІЯ ЧОРНИХ МЕТАЛІВ”

для студентів ЗДІА спеціальності 6.090401 “Металургія чорних металів”

всіх форм навчання

Запоріжжя

МЕТОДИЧКИЕ УКАЗАНИЯ К ПРАКТИЧЕСКИМ ЗАНЯТИЯМ ПО ДИСЦИПЛИНЕ “МЕТАЛЛЛУРГИЯ ЧЕРНЫХ МЕТАЛЛОВ”

1. Cамостоятельная работа №1

Введение в металлургию. Общие понятия о производстве черных металлов

Металлургией называется наука о способах производства металлов и сплавов на их основе, а также отрасль промышленности, производящая металлы и сплавы.

Цель работы - изучить теоретические основы металлургических процессов. Получить представление о способах производства чугуна и стали как основных материалов, применяемых в машиностроении.

Получить навыки по выбору приоритетных технологий, позволяющих повышать эффективность производства и улучшать качество получаемых сплавов.

Теоретические основы металлургических процессов

Основные вопросы темыИсходные материалы для металлургии (руда, флюсы, огнеупорные материалы, металлургическое топливо).

Принципиальная схема получения химического элемента из руды (дробление, окомкование, обогащение руды, шлакование, восстановление элемента из его оксида).

Флюсы и шлаки, их роль в металлургическом процессе; основность флюсов и шлаков, правила их подбора.

Огнеупорные материалы; примеры огнеупоров, их химические и физические свойства.

Металлургическое топливо; виды топлива, искусственное и естественное топливо. Пути повышения температуры горения топлива.

Принципиальная схема выделения искомого элемента из руды. Исходными материалами для металлургии являются: руда, флюс, огнеупорные материалы, металлургическое топливо.

Руда - это полезное ископаемое, содержащее искомый элемент в таком количестве и такого качества, которые допускают экономически выгодное извлечение его в промышленном масштабе. Состав руды - это рудное тело и пустая порода. Рудное тело - часть руды, содержащая искомый элемент Ме[1], чаще соединенный с кислородом. Пустая порода - балласт, т.е. горная или другая порода, не содержащая искомого элемента. В основном пустая порода содержит следующие химические соединения: SiO2-кремнезем; А1203-глинозем; МgО-магнезия; СаО-известь. Как видно, в составе пустой породы преобладают оксиды.

Процесс получения искомого элемента из руды включает в себя два этапа: отделение пустой породы от рудного тела и выделение искомого элемента из его оксида.

Частичное отделение пустой породы от рудного тела вне металлургического агрегата с целью повышения содержания искомого элемента в руде называется обогащением. Этот процесс основан на различии физических свойств рудного тела и пустой породы. Так, при магнитном обогащении используется различие магнитных свойств рудного тела железной руды и пустой породы. Флотация, которой чаще подвергаются медные руды, основана на различной смачиваемости рудного тела и пустой породы. Способ сепарации основан на использовании различий по плотности частиц рудного тела и пустой породы.

В результате процесса обогащения получают концентрат, в котором содержание искомого элемента Ме значительно выше, чем в руде.

Эффективность работы металлургического агрегата зависит от размера кусков исходного материала. Крупные фрагменты руды подвергаются дроблению, сортировке, а мелкую руду окусковывают. Существует два метода окусковывания: агломерация и окатывание.

Агломерацией называется процесс спекания мелкозернистой руды или концентрата с твердым топливом, а иногда и с флюсом (офлюсованный агломерат). Еще больший эффект получается при окатывании, в результате чего получают окатыши-шарики диаметром до 35 мм, которые затем подвергаются обжигу.

Комплекс исходных материалов, загружаемых в металлургический агрегат, называется шихтой.

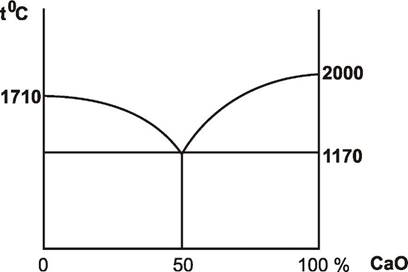

Окончательное отделение пустой породы от рудного тела происходит в самом металлургическом агрегате в результате процесса шлакования. Для этого в состав шихты вводят флюс. Флюс сплавляется с окислами пустой породы, золой, другими неметаллическими включениями; происходит образование легкоплавких соединений, которые не растворимы в металле, а растворимы в шлаке, идет процесс шлакообразования. Обычно окислы, составляющие пустую породу, имеют высокую температуру плавления (выше температуры плавления основного металла, а зачастую и выше температуры рабочего пространства печи.) При взаимодействии с флюсом температура плавления пустой породы снижается. Так, кварцевый песок SiO2 плавится при температуре 17100С, а известь СаО - при 20000С. Продукт их сплавления в соотношении 50% СаО на 50% SiO2 имеет температуру плавления 11700С (рис 5.1).

100 50 0% SiO2

Рис.1.1. Диаграмма состояния расплава Са0-SiO2

100 50 0% SiO2

Рис.1.1. Диаграмма состояния расплава Са0-SiO2

|

Рассмотрим процесс шлакования, который имеет место в домне при производстве чугуна. В качестве флюса применяют известняк СаСО3. Прогревшись в домне до температуры порядка 6000С, он начинает разлагаться, выделяя основной оксид СаО, который в свою очередь будет взаимодействовать с кислым оксидом SiO2, являющимся основной составляющей пустой породы железных руд. В результате образуется комплексное соединение, переходящее в шлак. Условно данную химическую реакцию можно записать следующим образом:

CaCO ® CaO + CO2 (5.1)

m(SiO2) + n(CaO) ® (SiO2)m (CaO)n (5.2)

Основной принцип шлакования заключается во взаимодействии кислых и основных оксидов с образованием комплексных соединений, не растворимых в металле, но растворимых в шлаке.

Шлак - продукт взаимодействия флюса с пустой породой, а также золой и другими примесями. Шлак называют кислым, если в его составе преобладают кислые оксиды (SiO2, Р205), и основным, если в его составе преобладают основные оксиды (Са0, Мg0, Fе0, Мп0).

Во время плавки в металлургической печи образуются две не- смешивающиеся среды: расплавленный металл и шлак. Их взаимодействие описывается законом действующих масс. При стабильных внешних условиях (температура, давление, концентрация) устанавливается равновесие между металлом и шлаком. Если убрать (скачать) шлак с поверхности металла и навести новый путем подачи новой порции флюса, можно управлять процессом удаления вредных примесей. Таким приемом пользуются при выплавке стали, очищая её от серы и фосфора. Регулирование состава шлака с помощью флюсов является одним из основных путей управления металлургическим процессом.

При переработке руды в результате процесса шлакования пустая порода полностью отделяется от рудного тела МеО. Следующий этап - это выделение элемента Ме из его оксида.

Химическая реакция

МеО ® Ме+О (5.3)

принципиально возможна при условиях создания глубокого вакуума. Глубина вакуума при этом зависит от сродства искомого элемента с кислородом. На практике используется химическая реакция замещения

МеО+Х ® Ме+ХО, (5.4)

где Х - условное обозначение химического элемента, обладающего большим сродством к кислороду, чем элемент Ме.

Алгоритм выделения элемента из руды представлен на рис.5.2.

Огнеупорами называют строительные материалы, применяемые в металлургии, которые выдерживают высокие температуры воздействия расплавленных металла и шлака и горячих газов без разрушения. Они используются для облицовки (футеровки) металлургических печей, разливочных ковшей, а также воздухонагревательных устройств и дымоходов.

Качество огнеупорных материалов определяется их соответствием определенным рабочим свойствам; главными из них являются: огнеупорность, химическая активность, строительная прочность, термическая устойчивость.

Огнеупорностью называется свойство материала противостоять воздействию на него высоких температур (900 - 20000С). Она зависит преимущественно от химического состава материала.

Химическая активность (или шлакоустойчивость) определяется способностью огнеупорного материала противостоять химическому воздействию расплавленного металла, шлака, горячего печного газа. Во избежание химического взаимодействия шлака и огнеупора последние подбираются по следующему принципу: кислый шлак - кислый огнеупор; основной шлак - основной огнеупор.

Рис.1.2. Принципиальная схема получения элемента из руды

Рис.1.2. Принципиальная схема получения элемента из руды

|

Термическая устойчивость - способность материала противостоять резкому перепаду температур. Она зависит от теплопроводности материала и коэффициента линейного расширения. Примеры основных огнеупорных материалов приведены в табл.5.1.

Таблица 1.1 Огнеупорные материалы

|

Металлургическое топливо.

| Металлургическое топливо |

Высокая температура протекания металлургических процессов обеспечивается за счет сжигания металлургического топлива. Оно подразделяется по агрегатному состоянию на твердое, жидкое, газообразное, а также разделяется на естественное и искусственное: каменный уголь - кокс; нефть - мазут; природный газ - генераторный газ (табл. 1.2). Энергетически не целесообразно сжигать естественное топливо. При переработке естественного топлива в искусственное отделяются ценные химические вещества, при этом теплотворная способность мало меняется.

Таблица 1.2

|

Эффективность работы металлургического агрегата во многом зависит от температуры горения топлива, которая может быть оценена по уравнению теплоты:

Q = СМТ, (5.5)

где Q - количество теплоты, Дж;

С - удельная теплоемкость продуктов сгорания, Дж/кгК;

Реальными путями повышения эффективности использования металлургического топлива являются следующие:

-использование высококалорийного топлива;

- дробление твердого и распыление жидкого топлива;

- предварительный подогрев газообразного топлива и воздуха;

- обогащение воздушного дутья кислородом.

Все устройства для подогрева газообразного топлива и воздуха, подаваемых в металлургическую печь, работают по принципу теплообмена. Внутри них размещена насадка из огнеупорного кирпича, выложенного в клетку, нагрев которой происходит либо за счет тепла, получаемого от дожигания очищенных от пыли отходящих от печи газов, либо за счет теплообмена.

В мартеновских печах (рис.1.3) - это регенераторы, огнеупорная кладка которых нагревается отходящими из печи газами.

Принцип работы рекуператора представлен на рис.1.5.. И в том и в другом случае нагрев огнеупорной кладки идет за счет отходящих из печи газов. Для нагрева воздуха, подаваемого в доменную печь, служат кауперы, кладка которых нагревается за счет сжигания доменного газа (рис. 1.б).

Классификация нагревательных устройств и области их применения представлены на рис.1.3.

Рис.1.3. Виды устройств для нагрева воздуха и газообразного топлива, подаваемых в металлургические печи

Рис.1.3. Виды устройств для нагрева воздуха и газообразного топлива, подаваемых в металлургические печи

|

воздух

Рис. 1.3. Схема пламенной регенеративной печи: 1 - регенератор для нагрева газа; 2 - рабочее пространство печи; 3 - регенератор для нагрева воздуха

воздух

Рис. 1.3. Схема пламенной регенеративной печи: 1 - регенератор для нагрева газа; 2 - рабочее пространство печи; 3 - регенератор для нагрева воздуха

|

|

Рис. 1.5. Схема воздухонагревателя (каупера) для доменной печи: 1 - огнеупорная кладка; 2 - газопровод для подачи дожигаемого доменного газа; 3 - нагреваемая кирпичная кладка; 4 - перекрываемый канал, соединенный с дымоходом

Рис. 1.5. Схема воздухонагревателя (каупера) для доменной печи: 1 - огнеупорная кладка; 2 - газопровод для подачи дожигаемого доменного газа; 3 - нагреваемая кирпичная кладка; 4 - перекрываемый канал, соединенный с дымоходом

|

2. Cамостоятельная работа №2

Изучение технологии выплавка чугуна из железных руд

Основные вопросы темы. Химический состав чугунов.

Исходные материалы для производства чугуна (руда, флюс, кокс, агломерат, окатыши).

Устройство и принцип работы доменной печи.

Физико-химические процессы (горение топлива, восстановление железа, шлакование, науглероживание).

Продукты доменной плавки (чугун литейный и передельный, ферросплавы, побочные продукты.)

Технико-экономические показатели работы доменной печи. Пути повышения эффективности работы домны.

Чугун - сплав железа с углеродом, в котором содержание углерода более 2,14%. Сопутствующими элементами являются кремний, марганец, сера и фосфор (рис.2.1).

Рис.2.1. Химический состав чугуна

Рис.2.1. Химический состав чугуна

|

Процесс получения чугуна из железной руды называют доменным производством. Алгоритм подбора исходных материалов представлен на рис.2.2.

Рис.2.2. Состав шихты, загружаемой в доменную печь

Рис.2.2. Состав шихты, загружаемой в доменную печь

|

Конструкция доменной печи представлена на рис. 2.3.

Рис.2.3. Конструкция доменной печи: 1 - газоотводящий патрубок; 2 - засыпной аппарат; 3 - огнеупорная кладка; 4 - стальной кожух; 5 - охлаждающие трубки; 6 - опоры; 7 - лётка для слива чугуна; 8 - опорное кольцо; 9 - лётка для слива шлака; 10 - кольцевой коллектор для фурм

Рис.2.3. Конструкция доменной печи: 1 - газоотводящий патрубок; 2 - засыпной аппарат; 3 - огнеупорная кладка; 4 - стальной кожух; 5 - охлаждающие трубки; 6 - опоры; 7 - лётка для слива чугуна; 8 - опорное кольцо; 9 - лётка для слива шлака; 10 - кольцевой коллектор для фурм

|

Характеристика доменной печи:

- печь штатного типа;

- работающая по принципу противотока: сверху поступает шихта, снизу поступает нагретый воздух;

- футеровка (огнеупорная кладка)- нейтральная (шамот);

- полезный объем печи У=2000-5000 м3 (в России до 3200 м3).

Процессы, происходящие в доменной печи, могут быть описаны химическими реакциями, представленными на рис.2.4.

Рис.2.4. Химические реакции доменной плавки (принципиальная схема)

Рис.2.4. Химические реакции доменной плавки (принципиальная схема)

|

Доменное производство включает в себя два основных участка. Это шихтовой двор, где хранятся и компонуются материалы для составления шихты, и собственно доменный цех, принципиальная схема работы которого представлена на рис. 2.5.

Рис.2.5. Схема работы доменного цеха: 1 - дозатор; 2 - расходуемый бункер; 3 - вагонетка; 4 - наклонный подъемник; 5 - засыпной аппарат; 6 - доменная печь; 7 - емкость для приема чугуна; 8 - емкость для слива шлака; 9 - воздухонагреватели; 10 - дымовая труба; 11 - блок очистителей

Рис.2.5. Схема работы доменного цеха: 1 - дозатор; 2 - расходуемый бункер; 3 - вагонетка; 4 - наклонный подъемник; 5 - засыпной аппарат; 6 - доменная печь; 7 - емкость для приема чугуна; 8 - емкость для слива шлака; 9 - воздухонагреватели; 10 - дымовая труба; 11 - блок очистителей

|

Продукция доменного производства включает в себя: чугун, ферросплавы и побочные продукты (рис.2.6).

Рис.2.6. Основные виды продукции доменного производства

Рис.2.6. Основные виды продукции доменного производства

|

- Важнейшими показателями оценки эффективности работы доменной печи являются: коэффициент использования полезного объема печи и принцип удельный расход кокса (рис.2.7.)

-

Рис.2.7. Основные параметры, характеризующие эффективность работы доменной печи

Рис.2.7. Основные параметры, характеризующие эффективность работы доменной печи

|

Пути повышения эффективности работы доменной печи:

- увеличение полезного объема печи;

- использование агломерата и окатышей;

- повышение давления газа на колошнике;

- обогащение воздушного дутья кислородом;

- использование природного газа в качестве дополнительного топлива.

3. Самостоятельная работа №3