ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

1. Классификация погрешностей механической обработки.

2. Факторы, влияющие на точность механической обработки, и суммирование элементарных погрешностей.

3. Статистические методы анализа точности.

4. Методы оценки надежности технологических систем по параметрам точности.

5. Управление точностью механической обработки.

6. Достижимая и экономическая точность.

Точность деталей характеризуется:

1) допускаемыми отклонениями ее действительных размеров от номинальных;

2) допускаемыми отклонениями от геометрической формы детали или ее отдельных элементов (овальность, огранка, некруглость, нецилиндричность, изогнутость, конусообразность и др.);

3) допускаемыми отклонениями поверхностей и осей детали от их взаимного расположения или расположения относительно базы (например, отклонение межцентрового расстояния двух отверстий, не параллельность плоскостей, осей, несоосность, отклонения базового торца относительно оси отверстия и др.).

Под точностью изготовления детали понимают степень соответствия ее всем требованиям рабочего чертежа, технических условий и стандартов. Чем больше это соответствие, тем выше точность изготовления.

Действительные отклонения параметров реальной детали от заданных номинальных их значений называют погрешностью изготовления.

Как известно разность предельных отклонений рассматриваемого параметра называется допуском. Допуски, проставляемые на рабочем чертеже, носят название конструкторских.

4)Шероховатостью поверхности(микрогеометрией) называют совокупность неровностей с относительно малыми шагами на базовой длине, образующих ее рельеф.

Качество поверхностного слоя деталей определяется совокупностью характеристик шероховатости, волнистости, физико-механических свойств, микроструктуры металла и остаточных напряжений.

Причины образования шероховатости

Шероховатость после механической обработки - это след режущего инструмента (металлического или абразивного), искаженный пластической и упругой деформацией, а также вибрацией системы СПИД (рис. 1).

Рис. 1. Схема образования неровностей на поверхности, обработанной лезвийным инструментом

а - образование закономерного (регулярного) поперечного профиля поверхности;

б - искажение профиля пластической деформацией при отделении стружки;

1,2 - соответственно закономерный и искаженный профили поверхности; 3 - резец; S - шаг неровностей – подача.

Шероховатость после немеханических методов обработки - есть результат неодинакового съема металла с поверхности (электрохимическая, электроэрозионная и др. обработка), а также копирования неровностей (микроотклонений) поверхности штампов, вальцев, литейных форм при получении заготовок и т.п.

5)Заготовку можно получить различными способами.

Наиболее распространенные виды заготовок:

1) отливки из чугуна, стали, цветных металлов и сплавов;

2) поковки из стали, получаемые свободной ковкой или штамповкой;

3) сортовой материал в виде проката различного профиля из стали;

4) сварные и комбинированные заготовки из стали;

5) получаемые методом порошковой металлургии.

Заготовки, получаемые литьем в заранее приготовленные формы, называются отливками.

6)Технологическая подготовка сборочного производства состоит из разработки технологических процессов, проектирования и изготовления специальной оснастки, нестандартного оборудования, выполнения необходимых расчетов, планировок и других работ. Основной и наиболее важной частью технологической подготовки сборочного производства является проектирование технологического процесса сборки.

Исходными данными для проектирования технологического процесса сборки являются чертежи общего вида и отдельных сборочных единиц изделия, технические условия на изделия и отдельные сборочные единицы, программа выпуска изделий и ряд руководящих технических материалов.

Технические условия (ТУ) - это документ, указывающий назначение изделия, условия эксплуатации, технические требования, порядок приемки и методы испытаний. Принятые руководящие материалы - это нормали на рабочий и измерительный инструмент» нормативы материалов, данные для технического нормирования, технические характеристики оборудования и т.д.

7)Проектирование технологических процессов состоит из следующих взаимосвязанных этапов: анализа исходных данных, технологического контроля детали, выбора типа производства, выбора заготовки, выбора баз, установления маршрута обработки отдельных поверхностей, проектирования технологического маршрута изготовления детали с выбором типа оборудования, расчета припусков расчета промежуточных и исходных размеров заготовки; построения операций, расчета режимов обработки, технического нормирования операций, оценки технико-экономических показателей процесса, оформления технологической документации.

8)Построение и содержание технологического процесса обработки заготовки корпусной детали, в основном, определяется выбором баз и размерными связями между различными поверхностями.

Маршрут механической обработки корпусных деталей включает следующие основные этапы:

1) обработку поверхностей, используемых в качестве технологических баз при последующей обработке;

2) обработку взаимосвязанных плоских поверхностей;

3) обработку основных и крепежных отверстий;

4) отделочную обработку плоских поверхностей;

5) отделку основных отверстий (требуется всегда).

9)Точность обработки отверстий по 2-му классу достигается чистовыми развёртками, шлифованием, притиркой, хонинг-процессом, прошивочными брошами, процессом суперфиниш;

этими же способами можно получить точность и 1-го класса, но при более тщательной работе на хорошо выверенных и вполне исправных, не изношенных станках.

Обработка отверстия по третьему классу точности достигается сверлением при последующей отделке чистовой развёрткой; такую же точность можно получить и чистовым резцом при наличии доброкачественных станков и при тщательной работе; разумеется, эту точность, притом более экономично, можно получить и шлифованием, если это возможно по характеру обработки.

Отверстие 4-го класса точности можно изготовить расточкой чистовыми резцами на токарных или револьверных станках или чистовым сверлением при помощи кондуктора.

Отверстие 5-го класса точности можно получить чистовым сверлением или чистовой расточкой на всех станках, включая и автоматы, выполняющие такую операцию.

Для обработки валов по второму классу точности, как общее правило, применяется шлифование после предварительной обработки на токарных или револьверных станках.

Эту точность можно получить, и не применяя шлифования, при работе отделочными резцами на токарных и револьверных станках с использованием рабочей силы достаточной квалификации.

Точность обработки по первому классу достигается шлифованием: предварительно — Черновым и окончательно — чистовым при малой подаче.

Обработку валов по третьему классу точности можно получить на токарных (вполне исправных) станках отделочными резцами при отсутствии прогибов, что достигается посредством применения поддерживающих приспособлений.

Однако, как общее правило, наиболее экономичным способом для крупного производства является обработка шлифованием.

По четвертому классу точности обработка валов производится на токарных станках, револьверных и автоматах с применением отделочных резцов.

Обработку валов по пятому классу точности можно производить на токарных и револьверных станках, не применяя специальных приспособлений; обработку длинных валов, однако, приходится вести с поддерживающими приспособлениями отделочными резцами.

10)Шевингование зубьев - метод окончательной обработки незакаленных колес – обеспечивает повышение точности до 5-й – 6-й степени поверхности (Ra=0,63-0,16 мкм). В процессе шевингования с поверхности зубьев снимаются (соскабливаются) тонкие стружки толщиной 0,005-0,001 мм. При этом происходит исправление эксцентриситета начальной окружности. Шевингование осуществляется двумя способами: шевером-колесом (диском) или шевером-рейкой.

Шлифование. Шлифование зубьев применяется, в большинстве случаев, для закаленных колес с целью получения высокой точности и класса шероховатости поверхности зубьев.

Шлифование осуществляется методом копирования и обкатывания.

1. Шлифование методом копирования

В первом случае круг заправляется специальным копировальным механизмом и имеет профиль впадины зубьев. Круг шлифует две стороны двух соседних зубьев. Достигаемая точность 0,010-0,015 мм.

а) б) а) б)

|

Рис. . Шлифование зубчатых колес методом копирования:

а – круг шлифует две стороны зуба; б – одну сторону зуба

При шлифовании зубьев по методу копирования имеет место износ и искажение профиля шлифовального круга, что приводит к заметной погрешности формы первого и последнего зуба колеса. Обработку производят в 3-4 прохода. Достигаемая точность 0,01-0,015 мм, шероховатость Ra=0,32мкм.

2.Второй метод шлифования зубьев — метод обкатки - менее производителен, но дает большую точность (до 0,0025 мм); шлифование производится одним или двумя кругами. Распространенный способ шлифования зубьев методом обкатки осуществляется на зубошлифовальных станках с двумя тарельчатыми кругами, расположенными один по отношению к другому под углом 30 и 40° или образующими как бы профиль расчетного зуба, по котором и происходит обкатка зубчатого колеса (рис. 12, б). В процессе работы шлифуемое зубчатое колесо перемещается в направлении, перпендикулярном своей оси, одновременно поворачиваясь вокруг этой оси.

3.Зубошлифование методом обкатывания может осуществляться двумя тарельчатыми, одним или двумя дисковыми кругами или абразивным червяком Зубошлифование по методу обкатывания характеризуется более высокой точностью (4-7-я степень) при относительно меньшей производительности.

4. Зубохонингование (абразивное шевингование).

По кинематике сходно с шевингованием дисковым шевером. Инструментом является зубчатое колесо с абразивным венцом.

5.Притирка.

Применяется для окончательной обработки главным образом закаленных колес. Повышает точность и класс шероховатости поверхности до Ra=0,16-0,05 мкм.

В процессе обработки обрабатываемое колесо вращается в обе стороны в контакте с чугунным притиром - шестерней и имеет осевое возвратно-поступательное движение. На поверхность зубьев подается паста или абразивная суспензия.

Данный вид обработки производится на специальных зубопритирочных станках. Станки изготавливают с параллельными или со скрещивающимися осями притиров.

11)Метод копирования производится инструментом, имеющим профиль соответствующий форме впадины нарезаемого зуба. При нарезании этим методом режущим инструментом могут быть: пальцевые и дисковые модульные фрезы, протяжки, зубодолбежные многорезцовые головки и др. Метод копирования целесообразнее использовать в индивидуальном производстве или при ремонте, т.к. он может быть выполнен на универсально-фрезерных станках с использованием делительной головки.

И 13 вопросы учи 10.

14)К фасонным поверхностям относят такие, которые по форме не являются цилиндрическими телами вращения или плоскостями. К фасонным поверхностям можно отнести, в частности, конусные и резьбовые поверхности.

Фасонные поверхности тел вращения можно обрабатывать на токарно-винторезных и револьверных станках, а также автоматах.

На токарно-винторезных станках для получения фасонной поверхности чаще используют стержневые фасонные резцы, которым сообщается движение поперечной подачи (при вращающейся заготовке). На других станках кроме стержневых применяют круглые, призматические и тангенциальные фасрнные резцы, которые позволяют производить большое количество их переточек. Заготовки, имеющие длинные фасонные поверхности, можно обрабатывать на токарно-винторезных станках обычным проходным резцом по копиру, устанавливаемому вместо конусной копировальной линейки. С этой целью в серийном производстве применяют гидрокопировальный суппорт.

Внутренние фасонные поверхности получают стержневыми резцами небольших размеров, устанавливаемыми в специальных державках.

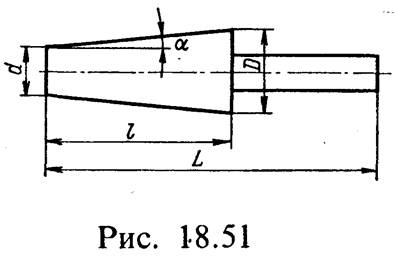

Наружные конические поверхности можно получать на токарных станках следующими методами:

с помощью копировальной линейки, устанавливаемой на станине станка; угол поворота линейки определяется по формуле

поперечным смещением задней бабки (вместе с центром, поддерживающим заготовку);

широким резцом (при длинах конусов до 25 — 30 мм) (широким резцом можно обрабатывать конусы как с поперечной подачей, так и с продольной, например снятие конусных фасок на заготовках цилиндрической формы);

поворотом каретки верхнего суппорта на угол конуса (см. рис. 18.51).

Внутренние конические поверхности обрабатывают широким резцом, сообщая ему поперечную подачу, по копировальной линейке или поворотом каретки верхнего суппорта.

Для обработки внутренних конусов иногда применяют конические зенкеры и развертки, которые изготовляют комплектно по 2 — 3 штуки. Форма последней чистовой развертки полностью соответствует обрабатываемому конусу по чертежу.

15)Плоские поверхности можно фрезеровать торцовыми и цилиндрическими фрезами. Фрезерование торцовыми фрезами более производительно, чем цилиндрическими. Это объясняется тем, что при торцовом фрезеровании происходит одновременное резание металла несколькими зубьями, причем возможно применение фрез большого диаметра с большим числом зубьев.

Фрезерование цилиндрическими фрезами производится двумя способами. Первый способ — встречное фрезерование (рис. 2, а), когда вращение фрезы направлено против подачи; второй способ — попутное фрезерование (рис. 2, б), когда направление вращения фрезы совпадает с направлением подачи.

Фрезерные станки разделяются на следующие виды: 1) горизонтально-фрезерные, 2) вертикально-фрезерные, 3) универсально - фрезерныe, 4) продольно-фрезерные, 5) карусельно - фрезерцые, 6) барабанно - фрезерные и 7) специальные.

16)

|

Резьботочение применяется в мелкосерийном и серийном (реже) производстве. Оно осуществляется резьбовым резцом, профиль которого соответствует требуемому профилю резьбы за несколько проходов. Плоскость симметрии профиля резьбового резца должна быть перпендикулярна к оси вращения заготовки, а число его проходов зависит от шага резьбы (рис.4.10.). Схемы образования наружных и внутренних резьб: а – резьботочение; б – схема радиальной подачи; в – схема комбинированной подачи; г – нарезание плашкой; д – нарезание головкой с круглыми гребенками; е – фрезерование дисковой фрезой; ж – фрезерование гребенистой фрезой; з – скоростное фрезерование по схеме внутреннего касания.

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы.

Нарезание резьбы плашками и метчиками. На рис. 33 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания. Метчик (рис. 35) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

| Точность IT | Шероховатость Ra | Степень точности | ||

| Формы | Расположения | |||

| Точение Обдирка | 15…16 | ³100 | 12-16 | 11-16 |

| Черновое | 12…14 | 6,3…50 | 9-13 | 9-10 |

| Получистовое | 11…12 | 3,2…25 | 8-12 9-10 | 7-8 |

| Чистовое | 8…10 | 1,25…2,5 | 5-9 7-8 | 5-7 |

| Тонкое -керамикой | 6…7 | 0,63…1,25 | 3-8 | 3-5 |

| -алмазное и ССМ | 5…6 | 0,2…0,4 | 3-8 | 2-4 |

| Фрезерование -по схеме внешнего касания | 10…11 | 10…20 | 8-12 9-10 | 8-9 |

| -по схеме внутреннего касания | 9…10 | 5…10 | 5-9 7-8 | 7-8 |

| Протягивание | 8…9 | 0,4…3,2 | 4-8 5-7 | 5-7 |

17)Построение и содержание процесса обработки заготовки корпусной детали определяются выбором баз и размерными связями между различными поверхностями. Корпусные детали базируют, выдерживая принципы постоянства и совмещения баз. При их изготовлении наиболее часто используют два способа базирования: по трем плоскостям, образующим координатный угол; по плоскости и двум отверстиям, обработанным по квалитету Н7 с посадкой на два установочных пальца приспособления.

На первой операции заготовку устанавливают на необработанные поверхности, стремясь достичь правильного положения обрабатываемой одной или нескольких поверхностей, предназначенных для использования в качестве технологических баз на большинстве дальнейших операций. На этой операции стремятся обеспечить правильное распределение припусков на обработку на поверхностях, подлежащих дальнейшей обработке. Часто заготовку базируют по двум основным отлитым отверстиям, если они имеют достаточные диаметральные размеры. Такой способ базирования обеспечивает снятие равномерного припуска при последующей обработке основных отверстий. Для базирования используют самоцентрирующиеся оправки или специальные приспособления.

Корпусные детали предназначены для размещения в них сборочных единиц и деталей. Примеры компактных корпусных деталей показаны на рис. 20.11. Они должны обеспечивать постоянство точности относительного положения деталей и механизмов, как в статическом состоянии, так и при эксплуатации машины, поэтому обладают достаточной жесткостью. Корпусные детали имеют основные базирующие поверхности, как правило, в виде плоскостей, которыми они присоединяются к станинам и другим корпусам.

Дополнительно к корпусным деталям предъявляют требования по износостойкости, минимальным деформациям при переменной температуре, герметичности, удобству монтажа и демонтажа деталей. Основные требования по точности: диаметры основных отверстий под подшипники выполняют с полем допуска Н7 и Ra = 1,6÷0,4 мкм (иногда с полем допуска Н6 и Ra = 0,4÷0,2 мкм). Допуск соосности отверстий задают в пределах половины поля допуска на диаметр наименьшего отверстия, конусообразности и овальности не более 0,3-0,5 поля допуска на соответствующий диаметр. Часто соответствующие стандарты регламентируют допустимые отклонения, межосевые расстояния и параллельность осей зубчатых колес в передачах.

Хз

19Шпоночные и шлицевые соединения служат для передачи крутящего момента. Шпоночные соединения осуществляются призматическими, клиновыми и сегментными шпонками. Глухие шпоночные канавки изготавливают концевой фрезой на вертикально-фрезерных станках с продольной или маятниковой подачей (рис. 2.61, б; в). В первом случае производится врезание фрезы вертикальной подачей на полную глубину шпоночной канавки, а затем включается продольная подача и канавка обрабатывается по всей длине. Точность паза по ширине при такой схеме обработки невысокая, т.к. припуск удаляется за один рабочий ход и фреза изнашивается довольно быстро. С целью облегчения работы фрезы часто предварительно сверлят отверстие меньшего диаметра, чем фреза, на глубину шпоночного паза, а затем осевой подачей вводят фрезу и обрабатывают паз. Для получения точных по ширине шпоночных канавок применяют маятниковую подачу. В этом случае производится врезание фрезы на 0,1-0,3 мм с последующей продольной подачей. В конце канавки фреза снова врезается на ту же глубину, и канавка фрезеруется в обратном направлении. В этом случае точность паза по ширине соответствует 8, 9 квалитету, а шероховатость боковой поверхности составляет 5 мкм.

Канавки под сегментные шпонки изготавливаются фрезерованием на горизонтально-фрезерных станках дисковыми фрезами с вертикальной подачей (рис. 2.61, г).

Смотри 10-11 вопрос.

21)Шлицы на валах нарезают фрезерованием, строганием, протягиванием и холодным накатыванием. Фрезерование шлицев осуществляют в основном двумя способами: с применением делительных механизмов одной или двумя дисковыми фасонными фрезами или методом обкатки червячной фрезой (рис. 2.63, а; б; в). Применение второго способа обеспечивает более высокую производительность, а также точность по ширине паза и шагу зубьев. Однако требует использование специальных шлицефрезерных станков. Ввиду более высокой производительности второй способ применяют в крупносерийном и массовом производстве. При центрировании втулки по внутреннему диаметру вала дисковая и червячная фрезы должны иметь «усики» для образования канавок у основания зуба, которые необходимы для выхода круга при шлифовании боковой поверхности и дна впадины шлицев (рис. 2.63, г).Точность обработки после фрезерования соответствует 9, 10 квалитетам, шероховатость 5-10 мкм. Строгание шлицевпроизводят методом копирования с помощью многорезцовой головки на специальном станке (рис. 2.65). Резцы имеют форму впадины шлицев и установлены в корпусе головки, с возможностью синхронного перемещения в радиальном направлении. При строгании за один двойной ход (вперед-назад) осуществляется радиальная подача резцов на глубину резания. Эта подача обеспечивается конструкцией головки. Данным методом обрабатывают сквозные и глухие шлицы высотою 25-30 мм. В последнем случае в конструкции вала предусматривается канавка для выхода резцов. Точность обработки обеспечивается геометрией резцов, а также точностью позиционирования резцов в головке. Шероховатость поверхности шлицев составляет 1,25 – 2, 5 мкм. Протягивание шлицев производится двумя блочными протяжками, установленными напротив друг друга (рис. 2.66). Таким образом, одновременно обрабатываются две впадины с последующим поворотом вала на один шаг шлицев и процесс повторяется. Зубьями протяжки являются резцы, установленные в корпусе и подпружиненные в направлении от оси вала. Задняя часть резцов соединена с роликами, которые при перемещении протяжки перекатываются по копиру. Форма копира обеспечивает отвод резцов под действием пружин в конце обрабатываемого участка. Точность и шероховатость при протягивании шлицев такая же, как и при строгании. Производительность строгания и протягивания выше, чем фрезерования в 5 – 8 раз. Накатывание шлицев производится пластической деформацией металла в холодном состоянии, т. е. без его нагрева. Накатку производят зубчатыми роликами, рейками и гладкими роликами (рис. 2.67, а; б; в). При накатывании зубчатыми роликами и рейками имитируется процесс зубчатого зацепления с выдавливанием металла из впадин шлицев. При накатывании гладкими роликами каждым роликом обрабатывается одна впадина. Накаткой зубчатыми роликами и рейками получают эвольвентные шлицы. Прямоугольные шлицы накатывают гладкими роликами. Накаткой получают мелкие шлицы высотою до 2,5 мм при большом их количестве. Упрочнение металла при накатывании повышает его механические свойства. Это позволяет отказаться от термической обработки и шлифования шлицев. При накатке обеспечивается высокая точность и низкая шероховатость обрабатываемой поверхности. Производительность при накатке в 10 раз выше, чем при фрезеровании.

22)Поверхностное пластическое деформирование (ППД) – обработка давлением, при которой деформируется только поверхностный слой металла. При ППД происходит поверхностное упрочнение – повышение сопротивляемости материала или заготовки разрушению или остаточной деформации путем изменения свойств поверхностного слоя (ГОСТ 18295-72). Поверхностным называют слой металла, который имеет отличающиеся от основной массы детали структуру, и/или фазовый, и/или химический состав, и/или механические свойства. В процессе эксплуатации именно поверхностный слой детали подвергается наиболее сильному воздействию внешних факторов, поэтому процесс разрушения детали обычно начинается с поверхности. В связи с этим к поверхностному слою предъявляют более высокие требования, чем к основной массе детали.

1. шероховатость – при (S – шаг микронеровностей, RZ – высота микронеровностей); 2. волнистость – при ; 3. макроскопические отклонения (конусообразность, бочкообразность, седлообразность и т.п.) – при>1000.

Дефекты поверхности – это отдельные неровности, совокупность неровностей или участки поверхности, размеры которых существенно отличаются от параметров шероховатости и волнистости (риски, царапины, вмятины, раковины, поры, сколы, трещины, заусенцы и т.п.). По ГОСТ 18296-72 различают статическое и ударное ППД. Статическое ППД – осуществляется при статическом взаимодействии деформируемого материала с инструментом. При этом инструмент воздействует на обрабатываемую поверхность с определенной постоянной силой Р, происходит плавное перемещение зоны (или зон) контакта инструмента с заготовкой. Эта зона последовательно проходит всю поверхность, подлежащую обработке. При этом инерционные силы весьма малы и не оказывают заметного влияния на ППД. К статическим способам ППД относятся: · накатывание; · раскатывание; · выглаживание; · дорнование.

23) Копировально-фрезерные 6м42к станки используются в индивидуальном и мелкосерийном производствах и предназначены для получения деталей со сложными фасонными поверхностями, образованными при движении прямолинейной образующей по криволинейной замкнутой направляющей, а также для обработки объемных фасонных поверхностей. Примерами деталей, имеющих подобные поверхности, могут служить штампы и пресс-формы. Для получения фасонных поверхностей такого вида заготовка и инструмент должны совершать сложное относительное движение. Такое движение можно получить на копировально-фрезерных станках и станках с программным управлением. На столе станка обычно монтируют стойку для закрепления заготовки и стойку для установки копира. Стол имеет возможность двигаться по направляющим станины. На станине справа находится вертикальная стойка, имеющая вертикальные направляющие. По этим направляющим «ходит» поперечина. Шпиндельная бабка и жестко соединенная с ней копировальная головка могут перемещаться по горизонтальным направляющим поперечины. Заданный контур обрабатываемой поверхности согласно схеме, представленной на рис.4.7, будет получен в результате сложения двух взаимно-перпендикулярных движений шпиндельной бабки. В пределах заданного участка профиля шпиндельная бабка имеет вертикальную подачу постоянную по направлению и по величине. Величина горизонтальной подачи зависит от командных импульсов, получаемых от копировальной головки. Таким образом, производят контурное фрезерование фасонных поверхностей.

Рис.4.7. Схема обработки фасонных поверхностей на копировально-фрезерном станке.

24)На построение маршрута обработки зубчатого колеса оказывает влияние степень точности и наличие термообработки.

Типовой маршрут обработки конических зубчатых колес 8-ой степени точности с отношением l/d>1 осуществляется в следующей последовательности:

1. Сверление и растачивание отверстия.

2. Протягивание отверстия и шлицев.

3. Черновая и чистовая обработка наружных поверхностей.

4. Чистовое и черновое нарезание зубьев.

5. Контроль и обкатка колес.

6. Термообработка (закалка).

7. Шлифование отверстия и торца.

8. Контроль и подбор парных колес на обкатном станке.

Маршрут обработки колес с l/d<1:

1. Черновое и чистовое растачивание отверстия, протягивание обоих торцов.

2. Черновое обтачивание конусов.

3. Шлифование торцов и отверстия.

4. Чистовое обтачивание конусов.

5. Черновое и чистовое нарезание зубьев.

6. Контроль на обкатном станке.

7. Термообработка (закалка).

8. Шлифование отверстия и торца.

9. Контроль и подбор парных колес на обкатном станке.

Нарезание конических колес может производиться дисковыми и пальцевыми фрезами по 8-9 степени точности и Ra = 10-5 мкм на горизонтально-фрезерных и универсально-фрезерных станках с делительным устройством при невысокой производительности. В крупносерийном производстве применяют специальные зуборезные станки. Черновое нарезание конических колес производиться на зубофрезерных станках с двухпозиционным поворотным столом при одновременной обработке 2 - 4 заготовок комплектом дисковых фрез. При работе заготовка неподвижна, а возвратно-поступательные движения совершает фреза. После нарезания одного зуба фреза отходит и производится поворот заготовки для нарезания следующего зуба.

Нарезание может производиться двумя дисковыми фрезами по методу обкатки на специальных зубофрезерных станках. Этим методом нарезают колеса 7-8 степени точности с m£10. Дисковые фрезы и заготовка совершают вращательное движение, а стол с заготовкой производит отвод – подвод для нарезания следующей впадины. Чистовое зубострогание конических зубчатых колес производится на зубострогальных станках двумя резцами, совершающими прямолинейное возвратно-поступательное движение вдоль зубьев заготовки. Производится взаимное обкатывание заготовки и резцов.

25)Шлифованием обрабатывают поверхности всех классов (рис.4.2.). Обычно оно применяется для повышения точности размеров и формы поверхностей, формообразование которых было на предыдущих этапах обработки осуществлено другими способами (точением, фрезерованием и т.д.). Чаще всего шлифуемые заготовки после предварительной обработки подвергаются закалке или химико-термической обработке. В зависимости от требований к точности шлифование может быть предварительным, чистовым или тонким. В последнее время шлифование все чаще используется для формообразования, т.е. для снятия значительных слоев материала с заготовки (в этом случае оно называется силовым) или для получения в сплошном материале канавок различной формы (глубинное шлифование). Шлифование выполняется шлифовальными кругами, состоящими из абразивных зерен, которые жестко сцементированы в пористое тело с помощью связки.

Суперфиниширование — это отделочная обработка цилиндрических, конических, тороидальных, сферических и плоских поверхностей деталей мелкозернистыми абразивными брусками. Оно существенно повышает эксплуатационные свойства поверхностей, работающих в условиях трения скольжения и качения, так как с помощью этого способа можно достичь параметра шероховатости Rа = 0,02...0,16 мкм и погрешности формы (огранки), не превышающей 0,5 мкм. При этом удаляется дефектный слой, полученный в ходе предыдущей операции (шлифования), а поверхность после суперфиниширования получает упрочнение.

Доводка (притирка) используется не только как один из способов досборочной размерной обработки, обеспечивающих герметичность неподвижных соединений, но и как окончательная (финишная) обработка, обеспечивающая высокую точность размеров и формы (0,5...0,1 мкм), а также параметр шероховатости Rа = 0,01...0,16 мкм.

Полирование

В технике под полированием подразумевается отделочная операция, необходимая для получения гладкой и чистой поверхности детали. Оно производится специальными кругами, на которые нанесен смешанный со смазкой специальный абразивный порошок. Полирование также осуществляется мягкими кругами, пропитанными графитовым наполнителем.

Обкатывание незакаленных зубчатых колес производят в масляной среде без абразивного порошка в паре с одним или несколькими закаленными колесами-эталонами. В результате давления зубьев колес-эталонов на поверхностях обрабатываемых зубьев возникает наклеп, сглаживаются неровности. Ввиду того что при обкатывании профиль и шаг зуба не исправляются, а в ряде случаев создаются дополнительные внутренние напряжения, увеличивающие искажения профиля при последующей термической обработке, этот способ отделки применим для зубчатых колес, не требующих высокой точности, а также для колес, не подвергающихся термической обработке.

26) Тонкое точение. Процесс тонкого точения характеризуется незначительной глубиной резания, малой подачей и высокой скоростью резания. Обработку ведут алмазным или твердосплавным резцом. Тонкое точение применяют главным образом при обработке деталей из цветных сплавов, так как эти сплавы легко обрабатываются резцом, но плохо ведут себя при обработке абразивным инструментом. Точение алмазным резцом дает возможность при автоматическом получении размеров обеспечивать точность поверхности: по диаметру — до 5 квалитета точности; по форме — овальность и конусность, не превышающие 0,003—0,005 мм; по шероховатости — до Ra 0.16.

Хонингование. Хонингование находит широкое применение для обработки отверстий. Обрабатывающим инструментом служит разжимная головка - хон, несущая по окружности абразивные (или алмазные) бруски (рис. 5.23). Бруски закреплены в металлических колодках и с помощью механизма головки могут разжиматься в радиальных направлениях. Головку связывают со шпинделем хонинговального станка не жестко, а шарнирно, чтобы она могла самоустанавливаться по обрабатываемому отверстию детали, закрепленной на столе станка. Заданная точность положения отверстия должна быть достигнута до хонингования. Хонингованием получают отверстия 5 квалитета точности и более точные, при шероховатости до Ra 0.02.

Притирание. Притирание — тонкая абразивная обработка, применяемая для получения весьма точных поверхностей. Операции притирания выполняют с помощью ручных притиров или на притирочных станках. Притирание цилиндрических поверхностей ручными притирами выполняют как машинно-ручную операцию (вращение детали или цритира — механическое), а плоских — или как машинно-ручную (плита в форме диска вращается, деталь прижимают к плите и перемещают по ней вручную) или же как полностью ручную (плита неподвижна). На притирочных станках необходимые движения осуществляются без участия рабочего. Обработкой на таких станках достигают чистоту поверхности в пределах до Ra 0.16 – 0.02 и разность размеров деталей обработанных одновременно, в пределах до 0,002 мм.

Полирование. Полированием называют обработку поверхности с помощью эластичного круга из войлока, ткани, кожи и т. п., покрытого полировальной пастой (абразивы и пасты — те же, что для притирания) или обработку тонкой абразивной шкуркой. Полирование, выполняемое как машино-ручная операция, является работой тяжелой по условиям труда, поэтому при каждой возможности его механизируют. Продолжительность обработки участка детали, на который воздействуют рабочей жидкостью, не превышает нескольких минут. Результаты зависят от концентрации абразива в жидкости, зернистости абразива и шероховатости поверхности до обработки. В соответствующих условиях получают шероховатость Ra 0.63 – 0.32 и меньшую.

27) Накатывание резьбы в отверстиях диаметром от 20 до 100 мм производится накатным роликом, который вводится в отверстие заготовки и вместе с ней вращается, получая одновременно радиальное перемещение, направленное в тело заготовки, и выдавливая при этом профиль резьбы на стенке отверстия. При накатывании внутренней резьбы в глубоких отверстиях применяется схема с осевой подачей ролика. Для этой цели используется резьбонакатная головка с тремя накатными роликами.

28)

Рис. 5. Варианты обработки заготовки вала на многорезцовом

29) При восстановлении ремонтируемых деталей или изготовлении новых, заменяющих выбракованные, стремятся не только сохранить их основные эксплуатационные свойства, предусмотренные технической документацией и заложенные в процессе изготовления на заводе-изготовителе, но и по возможности повысить их. Это относится, в первую очередь, к качеству четного слоя, которое оказывает значительное влияние на характеристики трения и изнашивания, развитие усталостных трещин, коррозию, КПД машин и другие эксплуатационные показатели оборудования. Пластическому деформированию подвергаются наружные и внутренние цилиндрические, конические, плоские, винтовые и другие поверхности. Толщина наклепа может изменяться в очень жом диапазоне (от 0,005 до 40 мм), шероховатость от Rz 40 до Ra 0,16 мкм, усталостную прочность можно повысить в 1,5-2,5 раза. Упрочнение поверхностей деталей может достигаться самыми различными по физической и методами, в частности, поверхностная закалка, химико-термическая обработка, электроискровая обработка, лазерное воздействие и др. Увеличения ресурса восстанавливаемых деталей можно добиться также, применяя методы пластического деформирования. Применяются следующие способы пластической упрочняющей обработки: дробеструйная, обкатывание шарами или роликами, дорнование, чеканка, алмазное выглаживание и др. Дробеструйная обработка обеспечивает сравнительно малую глубину (до 0.7 мм) пластической деформации, практически не уменьшает шероховатость поверхности, незначительно увеличивает микротвердость (на 30%). Способ эффективен для фасонных деталей, работающих в условиях переменных нагрузок, т.к. увеличивает сопротивление в 1,5 раза и более. Обдувка дробью производиться дробеметом с помощью дроби из стали или белого чугуна диаметром 0,2-1,5 мм, вылетающей с большой скоростью и вызывающей наклеп поверхности. Процесс осуществляется после механической обработки детали. Обкатывание поверхностей роликами и шариками — широко применяемый высокопроизводительный метод отделочной обработки, при котором снижается шероховатость поверхности, повышается ее твердость и износостойкость, возрастает усталостная прочность изделий, увеличивается срок службы неподвижных соединений деталей. Конусность и эллиптичность поверхностей деталей в результате обкатывания не изменяются. Обычно обкатывание производится на токарных станках использованием различных приспособлений. Сущность метода заключается в том, что в результате давления свободно вращающегося ролика или шарика на заготовку поверхностный слой ее деформируется и сглаживается, одновременно упрочняясь. Обкатывание производят после чистового обтачивания детали и оно может заменить шлифование. Шероховатость поверхности (Ra) перед обкатыванием должна быть примерно на 0,8-1,5 мкм больше по сравнению с желаемой после обкатывания. Дорнованием обрабатываются внутренние цилиндрические поверхности. С помощью инструмента-дорна создается наклеп незначительной толщины (до 1 мм), твердость поверхностного слоя возрастает на 25-30%, шероховатость снижается с Rz 40 до Ra 0,08 мкм. Алмазное выглаживание является наиболее простым и эффективным методом упрочняющей обработки деталей поверхностным пластическим деформированием. Обработка производится с помощью алмазных наконечников из синтетических алмазов со сферической или цилиндрической поверхностью, вмонтированных в оправку. Процесс, как правило, выполняется на обычных токарно-винторезных станках. Выглаживающий инструмент поджимается к обрабатываемой детали пружиной. Под давлением алмаза микронеровности поверхности деформируются и степень шероховатости уменьшается, а поверхностный слой упрочняется.

31) Сверление. Сверлением получают отверстия в сплошном материале. Короткие (неглубокие) отверстия сверлят обыкновенными спиральными сверлами, получая точность 12-13 квалитета, а при малых диаметрах даже более высокую. Различают два метода сверления: вращением сверла - станки сверлильной группы и вращением детали - станки токарной группы. Второй метод используют при глубоком сверлении, кольцевом сверлении крупных отверстий, требующем от станка большей мощности и жесткости, чем может обеспечить сверлильный станок. В остальных случаях этот метод является простым следствием включения сверления в состав токарной операции (револьверные станки, токарные автоматы и др.). Для уменьшения бокового отжима сверла в момент врезания предусматривают в предшествующем переходе засверливание отверстия коротким жестким сверлом с меньшим углом при вершине. Глубокими называются отверстия, длина которых превышает диаметр в 5 и более раз. Часто к глубоким отверстиям предъявляются высокие требования по прямолинейности оси, а в отдельных случаях по точности формы и размеров. При сверлении глубоких отверстий используют длинные сверла. В процессе сверления такие сверла подвергаются изгибу, кроме того, ухудшаются условия удаления стружки и охлаждения. Поэтому значительно чаще, чем при обычном сверлении, следует выводить сверло из отверстия для спрямления, очистки от стружки и лучшего охлаждения.