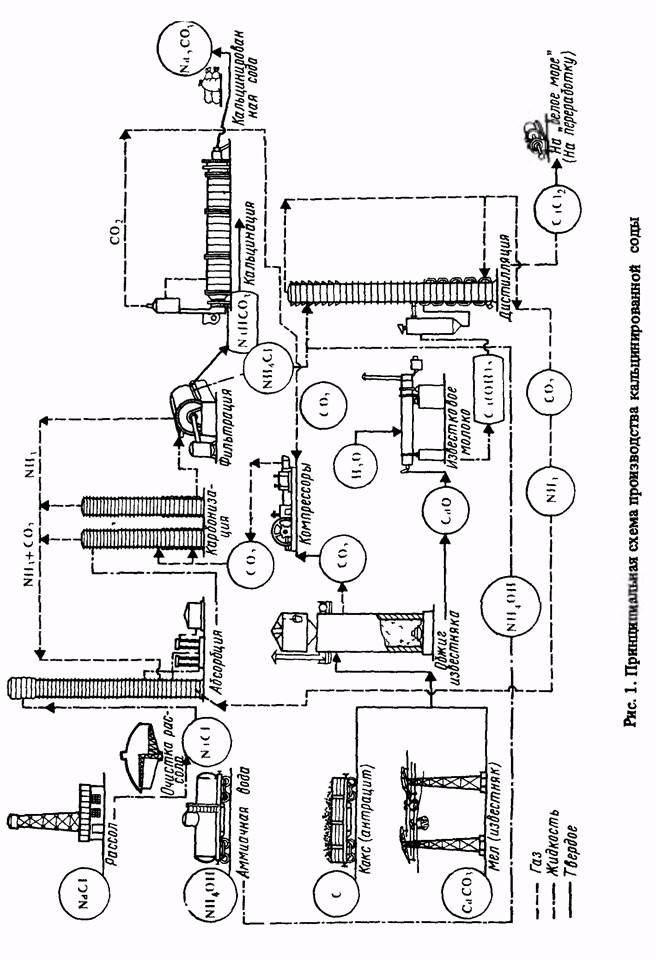

Принципиальная схема производства соды

Еще в 1811 г. физик Френель обнаружил, что при взаимодействии растворенных в воде бикарбоната аммония NH4HCO3 и поваренной соли NaCl можно получить осадок бикарбоната натрия NaHCO3, из которого нагреванием легко получают соду Na2CO3 .

Процесс получения соды можно представить так:

NH3 + СО2 + Н2О = NН4HCO3 (3)

NH4HCO3 + NaCl =NaHCО3 + NH4C1 (4)

2NaHCО3 =(160°)= Na2 CO3 + CO2 + H2О (5)

На содовых заводах бикарбонат аммония получают непосредственно в водных растворах NaCl, т. е. с химической точки зрения первые две реакции объединяются в одну:

NaCl + NH3 + СО2 + Н2О = NaHCO3 + NH3Cl (6)

Так как диоксид углерода плохо растворяется в воде, в отсутствии аммиака, то практически сначала поглощают аммиак раствором NaCl (рассолом), а затем полученным аммонизированным рассолом поглощают диоксид углерода, т. е. последнюю реакцию (4) проводят в две ступени. Первая ступень - поглощение аммиака и частично диоксида углерода - протекает в отделении абсорбции, а вторая - поглощение СО2 - в отделении карбонизации.

Выпавший в процессе карбонизации осадок NaHCO3 отфильтровывают на вакуум-фильтрах и по реакции (5) разлагают с получением соды в специальных печах в отделении кальцинации. Выделяющийся при этом диоксид углерода используют в процессе карбонизации. Образующийся по реакции (4) хлорид аммония может выпускаться в виде дополнительного готового продукта. Однако практически на всех содовых заводах аммиак из хлорида аммония регенерируют и возвращают обратно в производство. С этой целью маточный раствор после вакуум-фильтров, содержащий NH4Cl, обрабатывают на определенном этапе регенерации известковым молоком. При этом протекает реакция:

2NH4 C1 + Са(ОН) 2 = 2NH3 + 2Н2О + СаС12 (7)

Образующийся аммиак отгоняют из раствора водяным паром и направляют в отделение абсорбции. Остающийся раствор, содержащий хлорид кальция и неиспользованный NaCl, называемый дистиллерной жидкостью, является отбросом производства. Регенерация аммиака протекает в отделении дистилляции.

Для получения известкового молока необходима известь СаО, которую на содовых заводах получают путем обжига карбонатного сырья, т. е. мела или известняка, в известково-обжигательных печах. При его нагревании до 1100 - 1200° С протекает реакция:

СаСО3= СаО + СО2 (8)

Образующийся диоксид углерода используют в процессе карбонизации, а известь СаО гасят избытком воды с получением известкового молока:

СаО + Н2О = Са(ОН)2 (9)

На всех содовых заводах в настоящее время осуществляют предварительную очистку сырого рассола от примесей - солей кальция и магния - при помощи соды и извести. В процессе очистки протекают реакции с образованием плохо растворимых солей Mg(OH)2 и СаСО3, выпадающих в осадок. Например:

MgС12 +Са(OH)2 = Mg(OH)2 +СаС12 (10)

СаС12 + Na2CO3 = CaCO3 + 2NaCl (11)

Осадки Mg(OH)2 и СаСО3 удаляют методом отстаивания, а очищенный рассол поступает в производство.

Реакция (6) не идет до конца, поэтому в дистиллерной жидкости кроме СаС12 содержится неиспользованный NaCl. На 1 т продукционной соды теряется около 0,5 т NaCl и образуется около 1 т СаС12. Это значит, что в содовые заводы выбрасывают ежегодно до 4,5 млн. т СаС12 и 2,3 млн. т NaCl. Эти отходы приносят большой вред расположенным вблизи водоемам и доставляют много забот работникам садовой промышленности, кроме того, препятствуют рациональному географическому размещению новых заводов.

Поиски путей использования отходов содового производства - важная народнохозяйственная задача. Одним из таких путей является переработка дистиллерной жидкости на технические хлориды натрия и кальция методом выпаривания.

На заводах приняты краткие обозначения аппаратов содового производства:

АБ - 1 - первый абсорбер; АБ - 2 - второй абсорбер; ГИ - гаситель извести; ДКБ - декарбонатор; ДС - дистиллер; ДСЖ - дистиллер слабой жидкости; ВН - вакуум-насос; ВФЛ - вакуум-фильтр; ИП - известковая печь шахтного типа; ИС - испаритель; КЛ - карбонизационная колонна; КЛПК - колонна предварительной карбонизации; КГ - компрессор газовый; КДС - конденсатор дистилляции; ОХ - оросительный холодильник; ОТ - отстойник; ПГИП - промыватель газа известковых печей; ПГКЛ-1 - первый промыватель газа карбонизационных колонн; ПГКЛ-2 - второй промыватель газа карбонизационных колонн; ПГСП - промыватель газа содовых печей; ПГАБ - промыватель газа абсорбции; ПВФЛ - промыватель воздуха фильтров; САР - сборник аммонизированного рассола; СЖФЛ - сборник жидкости фильтров; СП - содовая печь; СМ - смеситель; ТДС - теплообменник дистилляции; ХГДС -холодильник газа дистилляции; ХГСП - холодильник газа содовых печей.

Взаимная связь отдельных операций, осуществляемых на содовых заводах, показана на рис. 1.