ИЗВЛЕЧЕНИЕ МАСЛА МЕТОДОМ МЕХАНИЧЕСКОГО ОТЖИМА

ОЧИСТКА СЕМЯН ОТ ПРИМЕСЕЙ

Семенная масса, поступающая на хранение и переработку, представляет собой неоднородную смесь, состоящую из семян и некоторого количества посторонних примесей, которые попадают в семена при уборке, временном хранении в поле и транспортировании.

Сорные примеси делятся на органические (стебли растений, листья, оболочки семян), минеральные (земля, камни, песок), масличные (частично поврежденные или проросшие семена основной масличной культуры). Классификация сорных примесей для каждой масличной культуры определена государственным стандартом.

Примеси осложняют хранение и переработку семян, поэтому семена необходимо очищать. Примеси занимают полезный объем хранилищ, снижают производительность технологического оборудования. Являясь источником микроорганизмов в семенной массе, они способствуют самосогреванию семян. Влажность органических примесей, как правило, более высокая, чем влажность семян. Это приводит к увлажнению, а затем к порче семян. Некоторые из примесей придают маслу несвойственную окраску, снижают пищевую ценность масел. Минеральные примеси приводят к преждевременному износу рабочих органов машин, а также снижают пищевую и кормовую ценность шротов.

На маслодобывающих заводах в основном применяют следующие методы очистки семян, используя какой-либо один из них или комбинируя о дин с другим: разделение сора и семян по геометрическим размерам путем просеивания через сито с отверстиями разных размеров и формы; разделение сора и семян по аэродинамическим свойствам путем продувки слоя семян воздухом; разделение сора (металлопримесей) и семян по ферромагнитным свойствам.

Наиболее широко используют разделение масличных семян и сора путем просеивания на ситах. С этой целью в большинстве случаев используют штампованные сита, как правило, с круглыми отверстиями, хотя применяются и сита с прямоугольными отверстиями. При просеивании через сито разделяемая смесь делится на две фракции. Часть смеси, проходящая через отверстия сита, называется проходом, а часть, оставшаяся на сите, —сходом.

Для перемещения просеиваемого материала по плоской ситовой поверхности сита устанавливают с уклоном по отношению к горизонтальной плоскости на 10—15° и для ускорения движения семян ситу придают возвратно-поступательное, круговое или вибрационное движение. Цилиндрические или барабанные сита могут иметь вращательное движение вдоль горизонтальной оси или вдоль вертикальной оси барабана. В последнем случае перемещение семян происходит под действием центробежных сил.

Применяя очистку масличных семян на последовательно работающих ситах с отверстиями разных размеров, можно отделить примеси как более крупные, так и более мелкие, чем семена.

Примером машины, очищающей семена от примесей только путем разделения их по геометрическим размерам, является барабанный сепаратор AI-БЗ'О, предназначенный для предварительной очистки семян подсолнечника от грубых крупных примесей. Сепаратор состоит из питателя (течки-лотка), корпуса, горизонтального цилиндрического сита с винтовой лопастью внутри и привода. Корпус сепаратора выполнен из листовой стали, внутри которого расположено цилиндрическое сито, имеющее приемную часть с отверстиями 25X25 мм и сходовую часть с отверстиями диаметром 20 мм. К внутренней поверхности сходовой части сита приварена винтовая лопасть. Для очистки отверстий сита от застрявшего сора вдоль образующей цилиндрического сита установлена щетка с эластичными прутками.

Барабанный сепаратор А1-БЗО (скальператор) : 1 - течка-лоток; 2 - спираль; 3 -горизонтальное цилиндрическое сито; 4-корпус; 5 - приводной вал; 6-редуктор; 7-электродвигатель

Очищенные семена поступают через приемный патрубок по лотку внутри приемной части цилиндрического сита. Пройдя сквозь отверстия сита, очищенные семена по выпускному патрубку выводятся из машины. Примеси перемещаются по ситовой поверхности винтовой лопастью, дополнительно освобождаясь от семян, и затемсбрасываются в выводной патрубок для сора.

Производительность сепаратора А1-БЗО при очистке семян подсолнечника влажностью 8 % составляет 20 т/ч. Цилиндрическое сито имеет диаметр 950 мм, длину 1076 мм, частоту вращения сита 21 об/мин.

Схема работы сепаратора типа ЗС для очистки семян: 1- приемное сито; 2 -сортировочное 3 - делитель; 4 - укороченное подсевное сито; 5 - нижнее подсевное сито

Отделение от масличных семян не только крупных примесей, но и примесей, более мелких, чем семена, достигается с помощью ситовых сепараторов типа ЗС (ЗС-5, ЗСП-5 и ЗС-10). Очищаемые семена поступают в приемную коробку и оттуда на приемное сито 7. Приемное сито служит для отделения наиболее крупных примесей, которые затем выводятся из машины. Семена проходят сквозь приемное сито и попадают на сортировочное сито 2, где дополнительно снимаются крупные примеси. Пройдя сквозь первые участки сортировочного сита, семена поступают на делитель щелевого типа J, который разделяет их на два потока. Одна треть семян (общего потока) поступает на верхнее укороченное подсевное сито 4, а две трети — на нижнее подсевное сито 5. Сходом с подсевных сит являются очищенные семена, проходом — мелкие органические и минеральные примеси, выводимые из машины. Сита совершают 500 колебаний в минуту параллельно направлению движения семян. Амплитуда колебаний 7 мм.

Недостатком очистительных машин, работающих по принципу разделения семян от сорных примесей только по геометрическим размерам, является невозможность выделения сорных примесей, равных по размерам масличным семенам. Этого недостатка

лишены машины, очищающие семена от сорных примесей но аэродинамическим свойствам. Этим способом удается отделить примеси более легкие и более тяжелые, чем семена.

КОНДИЦИОНИРОВАНИЕ СЕМЯН ПО ВЛАЖНОСТИ

Длительно храниться могут только сухие семена, поэтому влажность масличных семян, направляемых на хранение, должна быть примерно на 2— 3 % ниже критической влажности, рассчитанной по величине масличности семян.

Для технологических операций подготовительных цехов в большинстве случаев необходимы семена такой же или несколько более низкой влажности.

Семена большинства масличных растений поступают после уборки на хранение и переработку с влажностью, превышающей указанные выше оптимальные значения. Это обусловливает необходимость снижения влажности масличных семян. Исключение составляют семена хлопчатника, влажность которых из-за климатических условий районов их выращивания при поступлении на производство иногда бывает на 5—б % ниже критической. Хранение таких семян даже без дополнительной обработки отличается высокой устойчивостью, но перед технологической переработкой их необходимо увлажнять до влажности, примерно равной критической,

Снижение влажности семян

Наиболее распространенным методом снижения влажности семян перед хранением является тепловая сушка, при которой семена нагреваются сушильным агентом (обычно смесью воздуха и дымовых газов) и испаряющаяся из семян влага при этом удаляется.

Другим методом послеуборочной обработки влажных свежеубранных семян является активное вентилирование, представляющее собой интенсивное продувание семян атмосферным воздухом или смесью воздуха и дымовых газов в процессе хранения их в специальных складах, оборудованных устройствами для подвода и распределения воздуха в семенной массе.

Применение активного вентилирования атмосферным воздухом обеспечивает и охлаждение семенной массы, и ее частичное подсушивание, но из-за большой толщины слоя семян влага удаляется медленно. Уменьшить длительность тепловой обработки можно, снижая толщину слоя обрабатываемых семян.

Промышленные сушилки в порядке убывания толщины высушиваемого слоя семян располагаются в такой последовательности: шахтные — барабанные — сушилки с кипящим слоем.

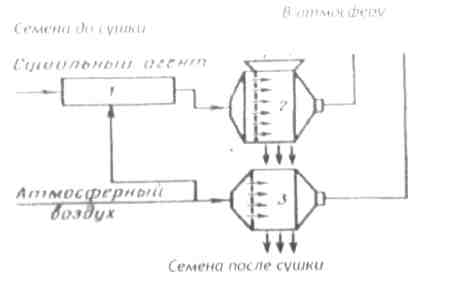

| Общая схема тепловой сушки семян: 1 -топка; 2 -сушильная камера; 3 -охладительная камера |

Общая схема тепловой сушки семян приведена на рис.

Процесс сушки осуществляется в два этапа. На первом — в зоне сушки или сушильной камере 2 семена нагреваются смесью воздуха и дымовых газов, получаемых в специальной топке 1. Часть воды, содержащаяся в семенах до сушки, при этом испаряется, а высушенные семена охлаждаются в зоне охлаждения охладительной камеры 3 путем продувки через них атмосферного воздуха.

При двухступенчатой сушке зона сушки разделена на две части. На первой ступени семена сушатся при невысоких температурах сушильного агента, на второй ступени семена досушиваются при повышенных температурах. Охлаждение семян (после второй ступени) также производится атмосферным воздухом.

Для сушки масличных семян широко применяются сушилки шахтного типа (ВТИ, СЗШ и ДСП), работающие по двухступенчатому режиму .

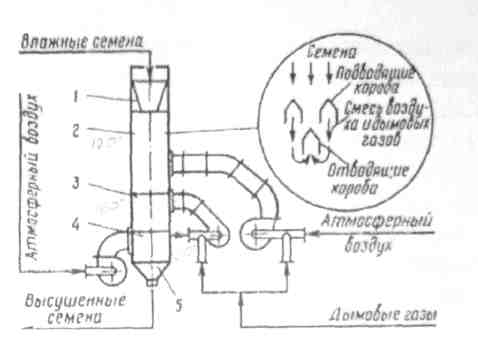

Схема работы сушилки шахтного типа: 1 - бункер; 2,3-сушильная камера; 4 — охладительная камера; 5 - приемный бункер для сухих семян

Семена поступают из бункера 1 в сушильную камеру 2. Здесь, опускаясь под действием силы тяжести, семена пронизываются сушильным агентом сравнительно невысокой температуры. Затем они переходят в сушильную камеру 3, где высушиваются сушильным агентом, имеющим более высокую температуру. Регулирование температуры сушильного агента осуществляется путем увеличения или уменьшения подсоса атмосферного воздуха в вентиляторы,. нагнетающие дымовые газы в сушильные камеры 2, 3. Высушенные семена поступают в охладительную камеру 4, где семена пронизываются холодным атмосферным воздухом, а затем направляются в приемный бункер 5 для сухих семян.

Как сушильная, так и охладительная камеры представляют собой металлические или железобетонные шахты прямоугольного сечения. Две стенки их сплошные, две набраны из отдельных секций, каждая из которых представляет собой короб с прикрепленными к торцам металлическими пластинками — одна с отверстием для подвода или вывода сушильного агента или воздуха, другая — сплошная. Короба в шахте расположены чередующимися рядами: в одном ряду торцевые отверстия обращены в одну сторону, в другом — в противоположную. Сушильный агент или воздух из распределителя поступает в подводящие короба, отверстия которых открыты к распределителю. Отработанный агент или воздух выводится через расположенный выше ряд коробов, отверстия которых открыты в противоположную сторону. Если шахты выполнены из железобетона, в их стенах оставляют окна для подводящих и отводящих коробов.

При работе сушилки сушильная и охладительная камеры заполнены семенами* Сушильный агент (или атмосферный воздух), поступая в распределители и проходя через

отверстия коробов, обращенных к распределителям, попадает в пространство под коробами, которое всегда свободно от семян. Под напором, создаваемым вентиляторами, сушильный агент (или атмосферный воздух) из этого пространства пронизывает опускающиеся семена, нагревает (или охлаждает) их, попадает в пространство вышерасположенного ряда коробов, выходные отверстия которых открыты в противоположную сторону, и выводится в атмосферу.

Из нагретых семян удаляется влага, уносимая сушильным агентом. Частичное удаление влаги происходит также при проходе семян через охладительную камеру, где аналогично сушильному агенту семена пронизываются атмосферным воздухом. Перепуск семян из сушильной камеры в охладительную и выпуск семян из установки производятся через затворы, состоящие из двух горизонтальных рам: неподвижной верхней и подвижной нижней.

Подвижная рама соединена с автоматическим устройством, регулирующим выпуск просушенных семян.

После охлаждения семена выпускаются через бункер, снабженный заслонками, при помощи которых можно регулировать скорость прохождения высушенных семян.

При высушивании семян подсолнечника на сушилке ДСП-32 температура сушильного агента на первой ступени сушки равна 120°С, на второй 160°С; температура семян после сушки 45...55°С, после охлаждения — не более чем на 5°С выше температуры окружающего воздуха. Продолжительность сушки 40 мин, съем влаги 5...6% при производительности сушилки 540т/сут. Для остальных масличных семян температура нагрева не должна превышать 45°С, за исключением семян сои при влажности, превышающей 20 %, для которых температура сушки должна быть не более 35 °С.

ПОДГОТОВКА МАСЛИЧНОГО СЫРЬЯ К ИЗВЛЕЧЕНИЮ МАСЛА

ОБРУШИВАНИЕ МАСЛИЧНЫХ СЕМЯН И

ОТДЕЛЕНИЕ ЯДРА ОТ ОБОЛОЧКИ

В тканях масличных семян запасы масла распределены неравномерно. Большая часть его сосредоточена в ядре семян (в основных тканях - зародыше и эндосперме), в то время как в плодовой и семенной оболочках (покровных тканях) содержится относительно небольшое количество масла, имеющего другой липидный и жирнокислотный состав. В связи с этим при переработке масличных семян целесообразно предварительно отделять от ядра (основной маслосодержащей ткани) низкомасличные плодовые или семенные оболочки. В зависимости от характера и прочности связи плодовой или семенной оболочек с ядром, определяемой типом плодов и семян, все масличные растения разделены на две группы: растения с кожурными и растения с бескожурными плодами или семенами.

Масличные плоды и семена в зависимости от физико-механических свойств оболочки и ядра обрушиваются различными методами. Важнейшее требование к машинам для обрушивания семян — разрушение оболочки не должно сопровождаться разрушением ядра. Вследствие небольших различий в физико-механических свойствах оболочек, и ядра это требование выполняется не в полной мере.

Физико-механические свойства тканей масличных семян при изменении их влажности существенно меняются. В связи с этим при обрушивании большое внимание должно быть уделено созданию рационального соотношения между влажностью оболочки и влажностью ядра. Сопротивляемость ядра разрушению должна быть выше, чем оболочки. Поэтому перед обрушиванием стремятся получить у плодов и семян сухую хрупкую оболочку и влажное прочное ядро.

Плодовую оболочку подсолнечных семян разрушают на бичевой семенорушке МНР. Обрушивающими элементами являются стальные или чугунные колосники, образующие волнистую поверхность Iдеку, и шестнадцать стальных бичей. Бичи представляют собой стальные пластины длиной 972 мм, шириной 100 мм и толщиной 10 мм, укрепленные на вращающемся барабане.

Семенорушка МНР:

1 - барабан; 2 - бич; 3,5 -регуляторы расстояния между декой и бичами; 4 — дека;

6 - питательный валик

Семена, поступающие через питательный валик, сначала ударяются о движущиеся бичи, а затем, отражаясь от них, ударяются о деку. Оболочка семян при этом разрушается. Сила удара зависит от линейной скорости плоскости бичей (23.. .26 м/с при частоте вращения барабана 560-630об/мин) и расстояния между бичами и декой. Скорость бичей регулируют, изменяя частоту вращения барабана рушки (обычно не чаще 1 раза в сезон), расстояние между бичами и декой регулируют по мере необходимости, придвигая или отодвигая деку от бичей с помощью штурвалов.

Качество обрушивания семян характеризуется содержанием в рушанке (материале, выходящем из рушки) нежелательных фракций — целых семян (целяка) и частично неразрушенных семян (недоруша), разрушенного ядра (сечки) и масличной пыли. Присутствие в рушанке целяка и недоруша нежелательно, так как часть неразрушенных семян, по размерам одинаковых с ядром, трудно отделяется от него и идет на дальнейшую переработку вместе с ядром, увеличивая его лузжистость (повышается количество так называемой связанной лузги в ядре, идущем на дальнейшую переработку). Кроме того, чем больше целяка и недоруша будет содержаться в рушанке, тем большее количество семян должно пройти затем повторное обрушивание, и реальная производительность обрушивающих машин окажется заниженной.

Еще более нежелательным является присутствие в рушанке сечки и масличной пыли. Сечка, представляющая собой раздробленное ядро семян, легко отдает лузге масло, находящееся на разрушенных поверхностях ядра, даже при кратковременном контакте, Который неизбежен уже в момент образования сечки. Мелкие частицы масличной пыли практически не удается полностью отделить от лузги, уходящей с производства, и потери масла в лузге увеличиваются. Действующие технические нормы устанавливают определенные пределы содержания недоруша и целяка, сечки и масличной пыли в рушанке (как правило, недоруша и целяка должно быть не более 25 %, сечки - не более 15 %, масличной пыли -не более 15 %). Производительность бичевой семенорушки 50-60 т/сут подсолнечных семян.

Установленные технические нормы требуют внимательного обслуживания рушанки. Семена должны равномерно поступать и распределяться по всей длине бичевого барабана. Для этого толщина ленты семян, подаваемой питательным валиком, должна быть одинаковой по всей его длине. Равномерное распределение семян по длине питательного валика и равномерность подачи на обрушивание, в свою очередь, зависят от чистоты семян.

При неравномерной подаче семян на обрушивание та часть барабана, на которую поступает больше семян, работает с перегрузкой и дает больше недоруша, другая часть барабана работает с недогрузкой и дает повышенное количество сечки и масличной пыли.

Чем больше частота вращения бичевого барабана, тем выше скорость бичей и сильнее обрушивание семян. Поэтому в зависимости от состояния семян, прежде всего их влажности, необходимо подбирать оптимальную частоту вращения бичевого барабана. Для влажных семян требуется большая частота вращения бичевого барабана, для сухих, более хрупких — меньшая. Оптимальная влажность семян при обрушивании 6,5— 7 %. Расстояние между декой и бичами должно быть одинаковым по всей длине барабана: при приближении деки к бичам увеличивается содержание сечки в рушанке, при удалении -недоруша.

Поверхности бичей и дек должны находиться всегда в исправном состоянии, так как износ наружных кромок бичей, и дек ведет к увеличению содержания недоруша в рушанке.

Основной недостаток бичевой семенорушки невозможность исключения многократных ударов семян об обрушивающие органы машины, ведущие к увеличению дробления ядра семян и образованию сечки и масличной пыли.

Более совершенной моделью является центробежная обрушивающая машина РЗ-МОС. Обрушивание осуществляется методом однократного направленного удара вдоль длинной оси семян о деку.

Схема центробежной обрушиваемой машины РЗ-МОС 1 -корпус; 2 -распределительное устройство; 3 -предохранительная решетка; 4 -рабочие диски; 5 -кольцевая дека; 6 - радиальные направляющие каналы; 7 - вал ротора; 8 - станина рушки; 9 - течка для масличной пыли; 10 -течка для рушанки; 11 -патрубок для рушанки; 12 -циклон; 13 -цилиндрическое сито

Обрушиваемые семена непрерывным равномерным потоком подаются на предохранительную решетку 3. Здесь они распределяются тонким слоем по всей ее площади и проходят сквозь отверстия в решетке. Примеси более крупные, чем семена, случайно попавшие в семенную массу, отделяются. Затем семена через распределительное устройство 2 поступают в пятнадцать радиальных направляющих каналов 6 четырех параллельно работающих рабочих дисков 4 ротора верхней и нижней рабочих зон вместе со всасываемым воздухом. Диаметр диска ротора 380 мм, число оборотов 2100—2400 в минуту. Из радиальных направляющих каналов 6, футерованных износостойкой керамикой, семена выбрасываются с большой скоростью на кольцевую деку 5. При этом происходит разрушение плодовой оболочки подсолнечника за счет однократного направленного удара вдоль длинной оси семян.

Образовавшаяся рушанка по патрубкам 11 из корпуса 1 поступает внутрь цилиндрического сита 13, расположенного внутри циклона 12. Диаметр отверстий сита 4 мм. При движении рушанки нисходящей спиралью по цилиндрическому ситу происходит выделение из рушанки части масличной пыли, проходящей сквозь сито, которая затем по течке 9 выводится и присоединяется к готовому ядру, свободному от лузги. Рушанка по течке 10 поступает на отвеивание — разделение на лузгу и ядро.

Преимуществом центробежной обрушивающей машины является ориентирование семян длинной осью в момент удара о деку. При таком ударе всю нагрузку воспринимает лузга и ядро почти не дробится, в то время как при ударе плашмя вместе с лузгой сильно дробится и ядро и потери масла с отходящей лузгой резко увеличиваются.

Качество работы машины зависит от чистоты семян и особенно от четкости калибрования их по размерам. При переработке калиброванных сортовых подсолнечных семян производительность машины составляет 8,3 т/ч или 200 т/сут при содержании в рушанке целяка и недоруша не более 25 %, масличной пыли 10 % и сечки 11%. При переработке семян гибридов ухудшаются качественные показатели — содержание целых семян и недоруша увеличивается до 30 %.

При работе машины необходимо следить за равномерным питанием машины семенами, периодически проверять качество рушанки: при повышенном содержании целых семян в рушанке - увеличить обороты ротора; при повышенном содержании масличной пыли - проверить и отрегулировать аспирацию. Если, несмотря на это, содержание пыли остается повышенным, уменьшить обороты ротора, заменив шкив клиноременной передачи привода.

Сравнительные промышленные испытания семенорушек МНР и РЗ-МОС при переработке семян подсолнечника одного ботанического сорта и качества показали преимущества центробежной семенорушки: ее производительность была в четыре раза выше при меньших потерях масла в лузге - масличность лузги после центробежной рушки была равна 3,87 % против 4,11 % после обрушивания на бичевой рушке МНР.

Промышленные способы разделения рушанки на лузгу и ядро в большинстве устройств, применяемых для этих целей, основаны на различии размеров и аэродинамических свойств этих двух компонентов рушанки. Легкая лузга, имея большую поверхность и малую массу, проявляет значительно большую, чем ядро, парусность в воздушном потоке — способность перемещаться при сравнительно небольших скоростях воздуха. Поэтому если в рушанке содержатся частицы лузги к ядра одного размера, то в воздушном потоке они вследствие большого различия по величине парусности могут быть четко разделены.

Таким образом, рушанка, выходящая из семенорушки после обрушивания семян подсолнечника, представляет собой смесь разнообразных по размерам частиц: крупной, средней и мелкой лузги, целяка, недоруша, целого ядра, половинок ядра, мелких частиц лузги и ядра и масличной пыли. Разделить такую сложную смесь на ядро и лузгу 1 один прием невозможно. Поэтому сначала рушанку делят на несколько, чаще на шесть сортов» содержащих одинаковые по размерам частицы лузги и ядра. Зетем первые пять сортов продувают воздушным потоком для разделения на лузгу и ядро, используя их различие по аэродинамическому свойству — парусности. Последний (шестой) сорт, состоящий из очень мелких частиц (масличной пыли), не разделяют в воздушном потоке, так как даже при очень небольших скоростях воздушного потока масличная пыль будет унесена вместе с лузгой и разделения не произойдет. Так работают применяемые в промышленности для разделения рушанки аспирационные вейки Р1-МСТ.

Схема сортирования рушанки в рассеве семеновейки Р1-МСТ

ИЗМЕЛЬЧЕНИЕ СЕМЯН И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ

Дня извлечения масла из семян или ядра необходимо разрушить клеточную структуру их тканей. Содержимое клеток — их маслосодержащая часть со всех сторон окружена клеточными стенками, которые существенно затрудняют технологически воздействия, необходимые дня максимального извлечения масла из семян. Поэтом; измельчение ядра семян (кожурного типа) или непосредственно семян (бескожурных) перед обезжириванием необходимо, прежде всего, для разрушения клеточных стенок | вскрытия клеточных структур.

Конечным результатом, процесса измельчения является перевод масла заключенного в клетках семян, в форму, доступную для дальнейших технологически: воздействий.

При переработке семян приходится измельчать не только семена или их ядра, но и другие продукты, образующиеся в процессе переработки семян. При этом наряду первоначальной (клеточной) структурой разрушают вторичную структуру материала образованную при тепловых и механических воздействиях на масло содержащий

материал.

Необходимая степень измельчения достигается путем воздействия hiобрабатываемый материал механических усилий, производящих раздавливающие, раскалывающие, истирающие или ударные действия. Обычно при измельчении материала используют сочетание нескольких указанных усилий.

Для продуктов, отличающихся твердостью, при измельчении наиболее эффективно применять ударное и раздавливающее усилие, для хрупких продуктов -раскалывающее, а для вязких продуктов, к числу которых относится большинство продуктов переработки семян, -раздавливающее в сочетании с истирающим действием.

Измельчение материала всегда связано с образованием новой, большей поверхности. Если разрезать куб на восемь равных частей, то образованная поверхность всех частей ! куба будет в два раза больше исходной поверхности куба. При дальнейшем измельчении поверхность частиц растет очень быстро.

Получаемый после измельчения ядра или семян материал называется мягкой и отличается очень большой по сравнению с исходными семенами вновь образованной поверхностью, по которой происходило разрушение. Кроме разрушения клеточных оболочек при измельчении интенсивно разрушается также и маслосодержащая часть клетки. По мере ее разрушения большая часть масла высвобождается и сразу же покрывает образующуюся огромную поверхность частиц мятки в виде очень тонких пленок. Чем интенсивнее измельчение, тем меньше клеток остается неразрушенными, тем больше масла будет находиться в виде тонких пленок на поверхности частиц мятки.

Хорошо измельченная мятка должна состоять на 60 % от массы из однородных по размерам частиц, проходящих сквозь сито с отверстиями 1 мм, не содержать целых неразрушенных клеток, и в то же время количество очень мелких (мучнистых) частиц в ней должно быть невелико, так как мелкие частицы осложняют ведение последующих технологических процессов.

Физические свойства измельчаемых семян и фракционный состав частиц получаемой из них мятки определяются влажностью и температурой семян. Сухие семена при измельчении дробятся в порошок. Измельчение при низких температурах также ведет к получению мучнистой структуры. Повышение влажности и температуры при измельчении увеличивает пластичность материала и позволяет получить мятку в виде пластинок - лепестков, практически свободную от мучнистых частиц. Лепестковый помол содержит небольшое число разрушенных клеток, масло в нем наиболее доступно технологическим воздействиям.

Получение наиболее желаемого лепесткового помола зависит не только от влажности и температуры измельченных семян, но также от способа измельчения и характеристики рабочих органов машины.

Для измельчения семян, ядра и продуктов их переработки применяют однопарные, двупарные и пятивалковые станки. Для первичного и грубого помола используют валки с нарезкой на поверхности в виде рифлей. Окончательное измельчение осуществляется на валках с гладкими поверхностями. Частота вращения валков (скорость рабочих поверхностей) может быть одинаковой или различной.

При равенстве частоты вращения двух валков в основном происходит раздавливание материала, при разной частоте - истирание и раздавливание. Оно тем интенсивнее, чем больше разность частот вращения.

Поверхность валков однопарных вальцовых станков может быть гладкой или рифленой. Степень измельчения регулируется изменением расстояния между валками.

Однопарная рифленая вальцовка предназначена для предварительного грубого дробления целых семян, ядра или продуктов переработки семян (жмыхов). Глубина рифлей валков 3 мм.

Схема работы однопарной вальцовки 1 -

питатель; 2-магнит; 3 Схема работы двупарного вальцевого станка:

направляющий лист; 4 - валок; 5 нож 1 - питатель; 2 - - магнит; 3

для очистки вала направляющий лист; 4 - валок; 5 фартук

Для регулирования расстояния между валками, от которого зависит величина измельчающих воздействий, один из валков может перемещаться по горизонтальным направлениям. Его положение фиксируют с помощью пружины и зажимных гаек,

У двупарных вальцовых станков поверхность верхней пары валков рифленая или зубчатая, а нижней — гладкая или слаборифленая. Частота вращения нижней пары валков, как правило, примерно одинаковая.

Разновидностью двупарных станков являются двупарные вальцовые дробилки.

Они предназначены для предварительного измельчения жмыха материала

получаемого после прессования подготовленной мятки. Верхняя пара валков набирается из 16 зубчатых дисков. При попадании крупных твердых примесей (болтов, гаек и т.п.) валки могут раздвигаться по горизонтали в направляющих, пропуская примеси, а затем под действием пружины возвращаться в прежнее положение.

Размеры кусков жмыха после измельчения верхней парой валков 15...20 мм,

нижнейвальцовки является двупарный плющильный вальцовый станок В данном случае каждая пара валков работает как самостоятельный однопарный вальцовый станок. В результате одинаковой частоты вращения валков измельчаемый материал как бы прокатывается между валками.

Двупарная плющильная вальцовка: 1 - приемный бункер; 2 - направляющий щиток; 3 - нож для очистки валков; 4- нижний валок; 5 - верхний валок; 6 - вибратор

Вальцовый станок Б6-МВА имеет четыре валка, расположенные на однойвертикальной оси. Он предназначен для размола семян или ядер семян масличных растений. Валки имеют диаметр 400 мм, длину — 1250 мм, верхняя пара валков рифленая. Измельчаемые семена или ядро семян подаются через валковый питатель на направляющий лист межвалкового прохода между первым и вторым (сверху) валками. Затем грубо измельченная мятка поступает на направляющий лист межвалкового прохода между вторым и третьим валками, а затем — между третьим и четвертым валками. Величина межвалкового зазора — толщина помола уменьшается по ходу движения мятки. Межвалковый зазор можно регулировать. Частота вращения валков — верхнего (первого) 3,80; второго 3,98; третьего и четвертого 4,06 с" . Качество помола мятки - проход через одномиллиметровое сито - не менее 60 %. Производительность вальцового станка при переработке семян подсолнечника 4,2 т/ч

ИЗВЛЕЧЕНИЕ МАСЛА МЕТОДОМ МЕХАНИЧЕСКОГО ОТЖИМА