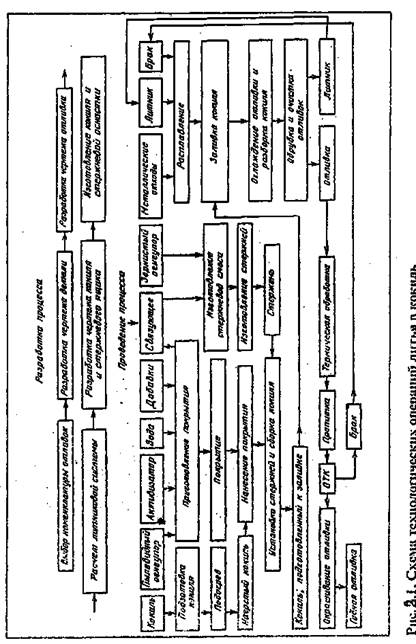

Литье по выплавляемым моделям с кристаллизацией под давлением

Литьем с кристаллизацией под давлением (ЛКД) ГОСТ 18169—86 получают плотные заготовки с уменьшенными приписками на обработку резаннием и высокими физико-механическими и эксплуатационными свойствам. Выход годных изделий по жидкому металлу до 95%.

Отливки изготовляю в формах (пресс-формах, штампах), состоящих из пуансона (прессующего узла), матрицы, толкателей и съемников. Верхнюю плиту с закрепленными на ней деталями прессующего узла монтируют па ползуне пресса, а нижнюю плиту с размещенными на ней матрицей и механизмом выталкивания отливки - на с голе пресса.

Процесс ЛКД заключается в том, что расплав под действием собственной силы тяжести заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливок и последующие уплотнение (выдержку под давлением) до окончания затвердевания. После извлечения из пресс-формы (ПФ) отливку можно подвергать различным видам последующей обработки (термической и механической). Способом ЛКД изготовляют простые и сложные по конфигурации заготовки из чистых металлов и сплавов: на основе алюминия, железа, магния, меди и цинка, используя для этой цели как специализированные, так и не специализированные гидравлически прессы и машины. Технологический процесс изготовления отливок из сплавов цветных металлов внедрен в производство на многих предприятия: нашей страны и за рубежом; ЛКД сплавов на основе желез (чугун, сталь) внедрено на отдельных заводах.

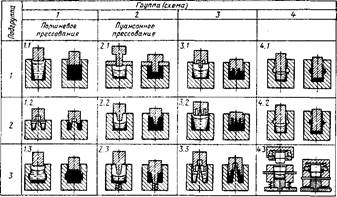

Различают следующие схемы процесса ЛКД (табл. 1): 1 — под поршневым давлением (поршневое прессование); 2 — под пуансонным давлением (пуансонное прессование); 3 — под пуансоно-поршневым давлением (пуансоно-поршневое или комбинированное прессование); 4 — с выдавливанием расплава в закрытые полости (прессование через питатели). Важным критерием, характеризующим каждую схему процесса ЛКД, является отношение объема незатвердевшего сплава Vнс, вытесненного пуансоном во время окончательного оформления контуров отливки, ко всему объему отливки Vот. В зависимости от схемы ЛКД коэффициент формообразования Кф может изменяться от нуля до единицы.

Различают следующие схемы процесса ЛКД (табл. 1): 1 — под поршневым давлением (поршневое прессование); 2 — под пуансонным давлением (пуансонное прессование); 3 — под пуансоно-поршневым давлением (пуансоно-поршневое или комбинированное прессование); 4 — с выдавливанием расплава в закрытые полости (прессование через питатели). Важным критерием, характеризующим каждую схему процесса ЛКД, является отношение объема незатвердевшего сплава Vнс, вытесненного пуансоном во время окончательного оформления контуров отливки, ко всему объему отливки Vот. В зависимости от схемы ЛКД коэффициент формообразования Кф может изменяться от нуля до единицы.

При поршневом прессовании давление кристаллизующемуся расплаву передается через пуансон, перекрывающий открытую полость матрицы и действующий на верхний торец формирующейся отливки в течение времени, необходимого для ее затвердевания. К моменту приложения давления в местах соприкосновения расплава с матрицей образуется корка, а уровень сплава в матрице понижается вследствие объемной усадки. Поэтому пуансон (поршень) воздействует вначале на вертикальную корку, а после соприкосновения с незатвердевшим сплавом уплотняет всю отливку. Формообразование отливки при поршневом прессовании практически полностью осуществляется во время свободной заливки расплава в матрицу. Основная масса расплава при контакте с пуансоном не перемещается (за исключением верхней части) при понижении уровня во время уплотнения затвердевающей отливки, т. е. Кф = 0.

При пуансоном прессовании под действием выступающей рабочей части пуансона незатвердевший сплав выдавливается вверх до полного заполнения рабочей полости ПФ. Особенностью является то, что пуансон вначале соприкасается с расплавом, удаленным от боковых стенок матрицы, и вытесняет его выше уровня заливки. Пуансон не соприкасается с вертикальной коркой, образовавшейся до его внедрения в расплав. Таким образом, формообразование отливки частично происходит при заливке расплава в матрицу и выдержке его в матрице до подхода пуансона, а заканчивается после внедрения пуансона в кристаллизующийся расплав.

При пуансоно-поршневом (комбинированном) прессовании формообразование отливки частично осуществляется во время заливки расплава в матрицу и выдержке его в ней до соприкосновения с пуансоном, а заканчивается после вытеснения части незатвердевшего сплава в полости, ограниченные пуансоном и расположенные выше уровня заливки расплава в матрицу. Перемещение незатвердевшего сплава происходит как при сжатии вертикальной корки, так и при выдавливании его вверх выступающими элементами пуансона.

При прессовании через питатели (выдавливании расплава в закрытые полости) расплав заливают в металло-приемник. Из этого металло-приемника металл пуансоном вытесняется в закрытые полости ПФ, в которых могут быть изготовлены одновременно одна или несколько отливок. Движение расплава из металлоприемника в рабочие полости ПФ осуществляется по питателям в матрице или пуансоне, через отверстия в специальной раздвижной диафрагме или непосредственно из металлоприемника (без использования питателей и диафрагм). .

При поршневом и пуансоно-поршневом прессовании, когда пуансон с момента приложения давления воздействует на вертикальную корку,образовавшуюся во время выдержки расплава в матрице под атмосферным давлением, давление должно быть выше, чем при пуансонном прессовании. Кроме того, поршневое прессование предопределяет возможность применения любых литейных и деформируемых сплавов для отливок, а пуансонное и пуансоно-поршневое — только сплавов, не склонных к пленообразованию.

В рассмотренных схемах прессование осуществляется сверху одним пуансоном (т. е. давление является односторонним). Для отливок с несколькими тепловыми узлами используют не один, а несколько пуансонов, действующих в одном направлении (сверху или снизу), под углом или навстречу друг другу. При ЛКД используют и процессы, при которых на кристаллизующийся расплав наряду с давлением воздействуют вибрацией или ультразвуком, а также подвергают расплав вращению (главным образом до момента приложения давления).