ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА БУДУЩЕГО

Отвлекаясь от конкретных технологий, рассмотрим строение и форму реального и идеального потоков, т.е. их морфологию.

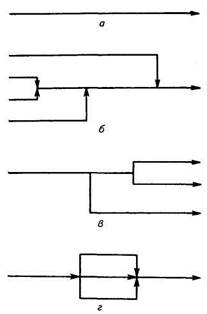

Реальный технологический поток.Строение технологического потока определяется связями между его отдельными операциями. Любой технологический поток можно отнести к одному из трех видов (рис. 1.12):

поток с жесткой связью (рис. 1.12, а) предусматривает жесткую связь между выходом каждой предыдущей и входом каждой последующей операции; естественно, что длительность цикла каждой операции должна быть одинаковой или кратной циклу ведущей операции или группы их;

поток с полужесткой связью (рис. 1.12, б) характеризуется тем, что в нем имеются группы операций с жесткой связью лишь внутри самих себя; между собой эти группы имеют гибкие связи в виде операций хранения; конструктивно операция хранения реализуется в накопителях, бункерах, емкостях, ветвях конвейеров и т. д.;

|

поток с нежесткой (гибкой) связью (рис. 1.12, в) от описанный выше отличается тем, что операция хранения обычно бывает между каждыми двумя технологическими операциями.

Рис. 1.12. Схемы строения технологических потоков с различными связями:

а — жесткой; 6 — полужесткой; в — нежесткой

В потоках с полужесткой и особенно нежесткой (гибкой) связями допускается более «мягкая» организация производства, что связано с несовершенством технологий, нестабильными свойства ми исходного сырья и полуфабрикатов, отсутствием машин требуемыми техническими характеристиками, различными технологической надежностью операций и конструктивной надежностью машин и т. д.

На современных пищевых предприятиях самых разных отраслей организованы преимущественно потоки с полужесткой связью.

По форме технологические потоки могут быть неразветвленные и разветвленные, причем последние имеют сходящие, расходящиеся и параллельные ветви (рис. 1.13).

В простейшем случае операции составляют одну цепочку — не разветвленный поток (рис. 1.13, а). Такой поток предназначен дл выработки преимущественно из одного вида сырья одного вил продукции (цельного молока, ириса, леденцовой карамели, пате ки из крахмала, овсяной крупы, макаронных изделий и т.д.).

|

Рис.1.13. Схемы форм технологических потоков:

а — неразветвленного; б — разветвленного сходящегося; в - разветвленного расходящегося; г—разветвленного с параллельными ветвями

Разветвленный сходящийся технологический поток (рис. 1.13, б) предназначен для получения из нескольких видов сырья одного вида продукции (хлеба, сыра, пирожных и тортов, карамели с н< чинкой, конфет «Ассорти» и т.д.).

Разветвленный расходящийся технологический поте (рис. 1.13, в) возникает при выработке из одного вида сырья н< скольких видов конечного продукта (виноматериалов из винограда, муки первого и второго сортов при помоле пшеницы, шоколада, какао-масла и какао-порошка при переработке какао-бобов и т.д.).

Технологический поток с параллельными ветвями (рис. 1.13, г) образуется в случае одновременного параллельного функционирования ряда идентичных операций из-за недостаточной производительности оборудования на данном участке линии.

В разветвленном потоке можно выделить главные и вспомогательные ветви: на главной выполняются ведущие операции, а на вспомогательной — операции по изготовлению и мойке тары, выработке дополнительных полуфабрикатов и т. п.

Идеальный технологический поток сплошной среды характеризуется тремя параметрами: скоростью v, м/ч, площадью поперечного сечения s, и2, а также плотностью р, кг/м . Произведение этих параметров определяет его производительность Л, кг/ч:

П = vsp.

Для технологических потоков, состоящих из отдельных объектов, существенна еще одна специфическая характеристика — ориентация объектов обработки относительно вектора скорости. Чтобы разместить на единице длины потока наибольшее количество объектов, т. е. обеспечить максимальную производительность потока, необходимо располагать эти объекты таким образом, чтобы в направлении вектора скорости потока их габаритные размеры были минимальны (рис. 1.14).

Рис. 1.14. Схемы технологических потоков дискретных объектов обработки:

а — с неоптимальным расположением объектов; б—с оптимальным расположение» объектов (поток с максимальной плотностью)

Такое расположение объектов в технологическом потоке названо оптимальным, поскольку оно обеспечивает его максимальную плотность при прочих равных условиях. В этом случае П— v/l, где / — шаг, м/шт.

Исходя из этих соображений, идеальный технологический поток должен иметь:

среднюю скорость в течение всего времени функционирования и на всем протяжении, равную максимально возможной с точки зрения физической, химической и микробиологической природы обрабатываемого материала;

максимальное поперечное сечение на всем своем протяжении;

максимальную плотность в направлении его вектора скорости.

Невыполнение этих условий ведет к снижению производительности потока, накоплению обрабатываемого материала между технологическими операциями и потере его ориентации (в случае об работки отдельных объектов). Это вызывает необходимость создания специальных накопителей и ориентаторов.

Усилия технологов, конструкторов и производственников должны быть направлены на приближение реального потока к идеальному. Для этого необходимо передавать обрабатываемый мате риал или объекты непосредственно с операции на операцию без потери их ориентации и обеспечить постоянство скорости потока на всех его участках, т. е. создавать поток с жесткой связью (см. рис. 1.12, а).

Проблемы развития технологического потока.Современны технологические потоки далеки от идеального потока по всем показателям.

Скорость потока при функционировании оборудования непостоянна на различных участках, а само функционирование периодически прерывается остановками для вмешательства человека.

Плотность потока также неодинакова на всех участках и весьма мала вследствие больших расстояний между объектами обработки, а их положение не оптимально.

На отдельных участках производства имеются неподвижные запасы незавершенной продукции, находящиеся в неориентированном состоянии. Поэтому в состав линии входят накопители самых разных конструкций и устройства для ориентации объектов обработки.

Требования к идеальному потоку и реальное состояние оборудования технологических линий позволяют сформулировать проблемы развития пищевой технологии и продовольственного машиностроения. Подчеркнем, что это — проблемы создания идеальных потоков. Но даже частичное решение этих проблем может иметь очень большое значение для совершенствования производства того или иного пищевого продукта.

Первая проблема — это осуществление одинаковой производительности на всех операциях, объединенных в технологический поток. При неодинаковой производительности каждой операции межоперационная передача объектов обработки превращается из простого перемещения их по одной и той же траектории в распределение на несколько ручьев при переходе от более производительных машин к менее производительным или, наоборот, в слияние нескольких ручьев в общий поток. Это приводит к значительному удорожанию машинно-аппаратурного оформления технологического потока. Поскольку длительность цикла каждой операции в потоке, как правило, различна, то и одинаковая производительность машин и аппаратов в линии не обеспечивается.

Не решает проблемы и выравнивание производительностей технологических машин по наименьшей производительности, таккак в этом случае более производительное оборудование оказывается недогруженным, и часть рабочего времени оно простаиваетили работает с пониженной производительностью.

Решение проблемы неодинаковой производительности заключается в устранении зависимости качества продукции от скорости технологического потока. Только это позволит иметь на всех операциях одинаковую свободно выбираемую производительность. Речь идет о полном разрешении основного технического противоречия непрерывного производства: производительность — качество продукции. Частично это противоречие разрешается самыми разными путями.

Вторая проблема — сохранение коэффициента использования машин при увеличении числа объединяемых в технологический поток операций. Эта проблема состоит в том, что при объединении существующих машин и аппаратов е линию остановка каждой из них приводит к остановке всей линии и, следовательно, к снижению коэффициента ее использования. Очевидно, что, начиная с некоторого числа операций, нецелесообразен переход от раздельных машин и аппаратов к линиям.

Не решает вопрос и создание запасов объектов обработки, позволяющее каждой машине работать независимо от остановок других машин и сохранять, таким образом, свой коэффициент использования. Применение накопителей также резко повышает стоимость передающих устройств. Кроме того, создание накопителей, не выполняющих необходимые технологические функции, не только бесполезно, но и вредно, ибо в результате этого увеличиваются производственный цикл, объем незавершенного производства и размеры площадей. Уже применение накопителей нарушает непрерывность потока, что противоречит условию идеального технологического потока — постоянству скорости на всем его протяжении.

Решение проблемы состоит, с одной стороны, в сокращении и упрощении технологии, с другой — в повышении надежности оборудования.

Третья проблема — обеспечение универсальности машин и аппаратов, позволяющее обрабатывать сырье с различными технологическими свойствами и выпускать изделия разной формы. Сущность этой проблемы состоит в том, что машины, аппараты и тем более линии обеспечивают обычно производство лишь одного конкретного изделия заданной геометрической формы из одного набора сырья. Снятие с производства одного пищевого продукта и переход к выпуску другого приводит прекращению использования линии и к необходимости создания новой (или к значительной реконструкции ранее созданной) При отсутствии универсальности линий потребовалось бы создание бесчисленного множества специальных линий для каждого пищевого продукта. Учитывая постоянную смену самих объектов производства и тенденцию к ее ускорению, можно сделать вывод, о невозможности производства пищевых продуктов на основ специальных линий.

Решение проблемы универсальности машин и аппаратов со стоит в создании линий, осуществляющих одновременное изготовление изделий различных номенклатур, что обеспечивает и равномерный выпуск и полностью устраняет частые переналадки линий. Примером такой линии служит линия производства конфет «Ассорти», на которой одновременно вырабатывают изделия разной формы и с разной начинкой.

Четвертая проблема — непродолжительность времени выпуска конкретного продукта, обусловленная малой потребностью или необходимостью большого ассортимента. Ее решение предполагает обеспечение универсальности линий относительно исходного сырья, и прежде всего формы изделия. Однако универсальность линий не может быть достаточным условие для решения этой проблемы, поскольку смена объектов производства может стать настолько частой, а периоды производства настолько короткими, что потери времени на переоснастку машин будут приводить к недопустимому снижению коэффициента использования и фактической производительности линии.

Решение этой проблемы с учетом того, что рост частоты смены объектов производства представляет собой одну из общих тенденций развития технологии и техники, должно состоять в полном устранении потерь рабочего времени при переходе к выпуску на линии нового продукта. Реализация этого требования предполагает не только автоматическую смену рабочих органов машин без прекращения нормального движения потока, но и непрерывную адаптацию межоперационных транспортных устройств к сменяющимся объектам обработки.

Пятая проблема состоит в том, чтобы созданный технологический поток был рентабельным. Дело в том, что переход к идеальной системе машин часто технически возможен, но экономически нецелесообразен, так как затраты могут быть больше экономического эффекта от эксплуатации. Исключение необходимо делать для опасных и вредных производств, где основным критерием является не экономический эффект, а безопасность человека и его здоровье.

Как известно, для объединения технологических машин и аппаратов в высокоэффективную линию нужны межоперационные транспортные, управляющие, контролирующие и другие вспомогательные устройства. Все эти устройства не повышают производительности, а стоимость их примерно такая же, как самих технологических машин. Это приводит к удорожанию линии и удлинению срока ее окупаемости настолько, что она изнашивается физически, а чаще морально, раньше, чем окупается.

Таким образом, для обеспечения эффективности разрабатываемой системы машин и аппаратов необходимо использовать такое технологическое оборудование, производительность которого может изменяться и определяться экономической окупаемостью.

Рассмотренные выше пять проблем развития технологического потока, в сущности, показывают направления создания линий новых поколений. При этом методически важно сформулировать идеальные цели, а затем, исходя из реальных обстоятельств и возможностей, отступить назад и решать соответствующие задачи.

Этот подход значительно целесообразнее традиционного усовершенствования технологии и техники.

Таким образом, осуществление условий идеального технологического потока связано с решением ряда проблем, прямо или косвенно зависящих от характеристик технологических процессов. Поэтому необходимо установить, какие процессы имеют характеристики, создающие предпосылки для решения всех перечисленных проблем, а какие их не имеют. Следовательно, нужна диагностика технологических потоков. При этом надо иметь в виду следующее: переход к применению эффективных машинных технологий не является простым механическим соединением существующих или вновь созданных машин в систему — это прежде всего переход к качественно новым технологиям и машинам.