Литье в песчано-глинистые формы

Методические указания к выполнению

Практических занятий по дисциплине

«Технологические процессы в машиностроении»

Методические указания

Волгоград

УДК 621.90

Рецензент:

К.т.н. доцент кафедры «Технология и оборудование машиностроительных

производств» А. В. Авилов

Издаётся по решению редакционно-издательского совета

Волгоградского государственного технического университета

Тарасова, Т.С.Методические указания к выполнению практических занятий по дисциплине «Технологические процессы в машиностроении» [Электронный ресурс] : методические указания / Т.С. Тарасова// Сборник «Методические указания» Выпуск 2. – Электрон. текстовые дан. (1файл : 7824 Kb). – Волгоград : ВПИ (филиал) ВолгГТУ, 2011. – систем. требования : Windows 95 и выше ; ПК с процессором 486+ ; CD-ROM.

Цель методических указаний оказать помощь студентам в изучении способов получения изделий литьем, листвой штамповкой, порошковой металлургией, сваркой и обработкой резанием.

Методические указания содержат теоретический материал, задания и примеры для выполнения практических занятий. CD-ROM.

© Волгоградский государственный

технический университет, 2011

© Волжский

политехнический институт, 2011

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №1

«РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ»

ЦЕЛЬ РАБОТЫ

Научить студентов по данному эскизу детали выполнять эскизы отливки, модели, собранной литейной формы, правильно выбирать место подвода металла в полость формы и рассчитывать литниковую систему.

СОДЕРЖАНИЕ РАБОТЫ

1. Изучить литейные свойства сплавов.

2. Изучить процесс литья в песчано-глинистые формы.

3. Выбрать расположение отливки в форме.

4. Определить конструкцию литниковой системы и размеры опок.

5. Выполнить расчет литниковой системы.

6. Разработать эскизы отливки, модели и собранной формы.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Процессы литья – это получение металлических изделий (отливок) путем заливки расплавленного материала в литейную форму.

Литейная форма представляет собой систему элементов, образующих рабочую полость, при заливке которой жидким металлом формируется отливка. После кристаллизации металла литую деталь (заготовку) удаляют из литейной формы и отправляют на последующую обработку.

Литейные свойства сплавов

Основные литейные свойства сплавов: жидкотекучесть, усадка (линейная и объемная) сплавов, склонность к образованию трещин, газопоглощение, ликвация.

Жидкотекучесть – способность сплава течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

С увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается.

Усадка – свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды.

Различают объемную и линейную усадку.

Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка составляет: для серого чугуна – 0,9…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,5 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Наибольшую склонность к ликвации проявляют сера, кислород, фосфор, углерод.

Зональная ликвация,когда различные части отливки имеют различный химический состав, вследствие различия температуры кристаллизации отдельных компонентов или их плотности.

Дендритная ликвация, когдахимическая неоднородность наблюдается в каждом зерне.

Склонность к образованию трещин. В результате неравномерного затвердевания в отливках тонких и толстых частей и торможения усадки формой при охлаждении возникают внутренние напряжения. Если величина внутренних напряжений превысит предел прочности сплава в данном участке отливки, то в теле ее образуются горячие или холодные трещины.

Горячие трещины – обычно хорошо видимые разрывы поверхности отливки, распространяющиеся по границам кристаллов.

Холодные трещины – очень тонкие разрывы поверхности отливки. Холодные трещины распространяются по зернам, а не по их границам.

Литье в песчано-глинистые формы

Сущность литья в песчано-глинистые формы заключается в получении отливок из расплавленного металла, затвердевшего в одноразовых формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Модельный комплект – приспособления, включающие литейную модель, модели литниковой системы, стержневые ящики, модельные плиты.

Литейная модель–приспособление, которым в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки.

Размеры модели больше размеров отливки на величину линейной усадки сплава и припуска на механическую обработку.

Модели могут быть деревянные, металлические и из пластмасс.

Стержневой ящик–формообразующее изделие, имеющее рабочую полость для получения в ней литейного стержня нужных размеров и очертаний из стержневой смеси.

Модельные плиты формируют разъем литейной формы, на них закрепляют части модели.

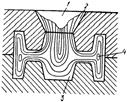

Литейная форма для получения отливок в песчано-глинистых формах представлена на рисунке 1.1.

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформы, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Для изготовления песчано-глинистых форм используют формовочные и стержневые смеси, содержащие песок (наполнитель) и связующие (глина и специальные добавки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными элементами (рис. 1.1) являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Рисунок 1.1 – Литейная форма

Выпор 4 служит для вывода воздуха и газов из полости формы при заливке металла и ставится над самой высокой частью отливки. Для вывода газов предназначены и вентиляционные каналы 9.

Прибыль применяют для устранения усадочных раковин и питания отливки при ее затвердевании. Ее располагают над самой массивной частью отливки, чтобы металл затвердевал в ней последним. Усадочная раковина перемещается в прибыль, и отливка получается плотной (рис. 1.2).

Рисунок 1.2 – Схема образования усадочной раковины в прибыльной части отливки: 1 – усадочная раковина; 2 – прибыль; 3 – отливка

Разновидности литниковых систем представлены на рисунке 1.3.

По способу подвода расплава в рабочую полость формы литниковые системы делят на: нижнюю, верхнюю и боковую.

Рисунок 1.3 – Разновидности литниковых систем: 1 – питатели (каналы для подачи расплава в полость литейной формы); 2 – шлакоуловитель; 3 – стояк; 4 – литниковая чаша; 5 – отливка; 6 – выпор; 7 – коллектор (распределительный канал для направления расплава к различным частям отливки

По гидродинамическому признаку литниковые системы подразделяют на сужающиеся и расширяющиеся.

В сужающихся системах последовательно уменьшаются площади поперечных сечений стояка, шлакоуловителя и суммарной площади питателей (Fст > Fш > Fп). Сужающиеся литниковые системы с соотношением Fст: Fш: Fп = 1,2 : 1,1 : 1 применяют при литье стальных отливок , Fст: Fш: Fп = 1,4 : 1,2 : 1 при литье чугуна и Fст: Fш: Fп = 3 : 2 : 1 при литье цветных металлов.

В расчетах литниковых систем прежде всего определяют площадь поперечного сечения их узкого места Fп – для сужающихся систем, Fст – для расширяющихся.