Трещина длиной более 150 мм

Трещину заделывают наложением металлических накладок толщиной 1,5...2 мм с перекрытием трещины на 40...50 мм на эпоксидную композицию с последующим закреплением их винтами. В накладке сверлят отверстия диаметром 10 мм на расстоянии 50...70 мм друг от друга. По этим отверстиям кернят и сверлят отверстия в детали, нарезают резьбу М8.

Данный способ может применяться в тех случаях, когда трещины расположены на плоских поверхностях деталях.

Дефекты неплоских поверхностей деталей, при наличии пробоин и трещин, рекомендуется устранять сваркой или комбинированным способом. С этой целью, для придания герметичности на сварочный шов наносят слой эпоксидной композиции.

Хорошие результаты при заделке трещин дает применение фигурных вставок с последующей герметизацией зоны нанесением эпоксидной композиции. Применение фигурных стягивающих вставок позволяет вернуть первоначальное пространственное положение базовых элементов корпусных деталей, что положительно влияет на работоспособность отремонтированных узлов.

Назовите причины появления дисбаланса и виды неуравновешенности. Изобразите схему и раскройте сущность статической неуравновешенности. Опишите способы статической балансировки деталей и сборочных единиц

Дисбаланс деталей и узлов создает повышенную вибрацию, дополнительную нагрузку на опоры и влияет на надежность и долговечность автомобилей.

Причины появления дисбаланса:

1.погрешности обработки деталей (неточность размеров);

2.неточность размеров необработанных поверхностей деталей;

3.неравномерная плотность материала деталей;

4.погрешности сборки (неточность посадки вращения детали на вал, их перекос, смещение и др.);

5.износы и деформации деталей в процессе эксплуатации.

Виды неуравновешенности деталей:

- статическая (более характерна для деталей класса «диски»);

- динамическая (более характерна для деталей класса «валы»);

- смешанная (наиболее часто встречается в реальных условиях).

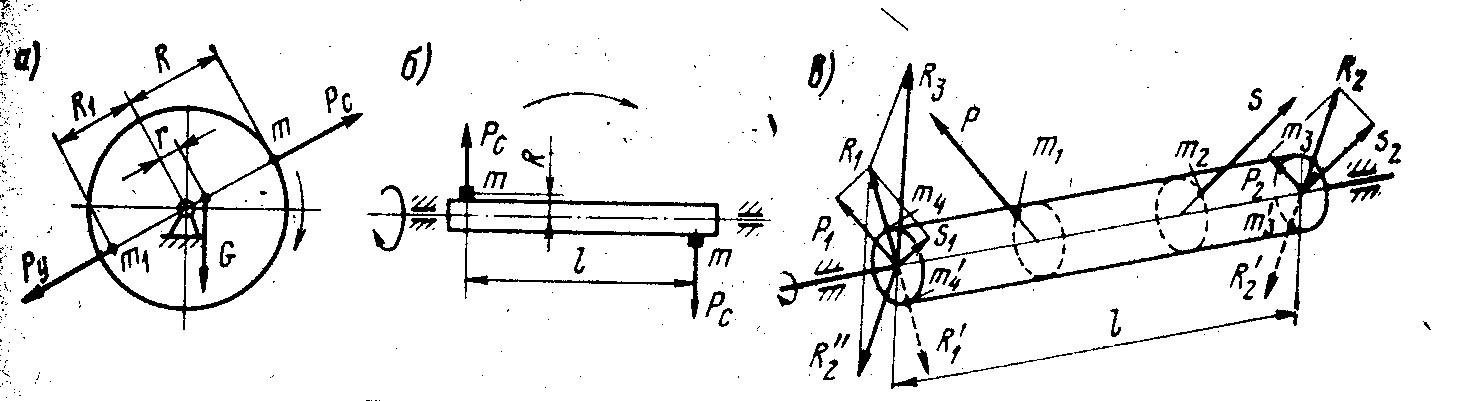

Рисунок 1 – Статическая неуравновешенность деталей

Статическая неуравновешенность имеет место, когда центр тяжести деталей или узла не совпадает с осью ее (его) вращения и обнаруживается в статическом состоянии (рисунок 1).

Дисбаланс равен D (Н·м), (г·см)

D = mR = G r,

где m - величина неуравновешенности массы, кг;

R - расстояние от оси вращения до центра тяжести неуравновешенной массы, м;

G - масса детали, кг;

r - смещение центра тяжести от оси вращения, м.

Вращение неуравновешенной массы создает центробежную силу инерции, постоянную по величине, но переменную по направлению

G r n

Pc = ____________ = m R ω2

где n – частота вращения детали, мин-1;

ω - угловая скорость вращения, рад/с.

Способы статической балансировки деталей:

1. удаление избытка металла сверлением отверстий или фрезерованием площадок;

2. добавление массы (прикрепление, приклеивание или приварка металлических грузиков или пластинок).

а – установка детали на призмы, б – положение детали до балансировки, в – положение детали после балансировки; 1 – призма, 2 – оправка, 3 – балансируемая деталь.

Рисунок 2 - Статическая балансировка детали на призмах

Статическая балансировка выполняется на специальных ножах (рисунок 2) или призмах, позволяющих обнаружить самую тяжелую точку детали или узла, находящихся в покое. Под действием неуравновешенной массы m деталь будет поворачиваться вокруг оси вращения, пока утяжеленная ее сторона не займет нижнее положение.

Для уравновешивания детали необходимо укрепить груз массой m1, чтобы выполнялось условие (см. рисунок 1)

Ру = Рс или m1R1 = m R,

где R1 – расстояние от оси вращения до центра тяжести массы грузика m1.

Статической балансировке после механической обработки подвергают детали: маховики (сверлением отверстий), ведущие диски сцепления (сверлением отверстий в бобышках под пружины), шкивы и пр., после сборки - ведомые диски сцепления (креплением грузиков).