Анализ и оценка конструкций фрикционных сцеплений

Лабораторная работа №1

по теме:

Сцепления

Выполнил:

студент группы ЭРА-10

Меметов А.А.

Принял:

Эреджепов М. К.

Симферополь 2013 г

Содержание:

1. Классификация сцеплений

2. Требования, предъявляемые к сцеплениям общие и специфические

3. Анализ и оценка конструкций фрикционных сцеплений

3.1 Надежная передача крутящего момента

3.2 Плавность и полнота включения

3.3 Чистота выключения

3.4 Минимальный момент инерции ведомых элементов

3.5 Предохранение трансмиссии от динамических нагрузок

3.6 Поддержание нажимного усилия в заданных пределах в процессе эксплуатации

3.7 Минимальная затрата физических усилий

3.8 Хорошая уравновешенность

4 Основные элементы фрикционного сцепления

4.1 Нажимной диск

4.2 Рычаги выключения сцепления

4.3 Ведомый диск сцепления

4.4 Фрикционные накладки

4.5 Кожух сцепления

5 Привод сцепления

5.1 Типы приводов сцеплений (привести схему и эскиз конструкций, описать работу):

- механический;

- гидравлический;

- пневматический;

5.2 Детали приводов сцепления:

-педаль сцепления;

- вилка выключения сцепления;

- подшипник выключения сцепления

6. Материалы, применяемые в конструкциях сцеплений

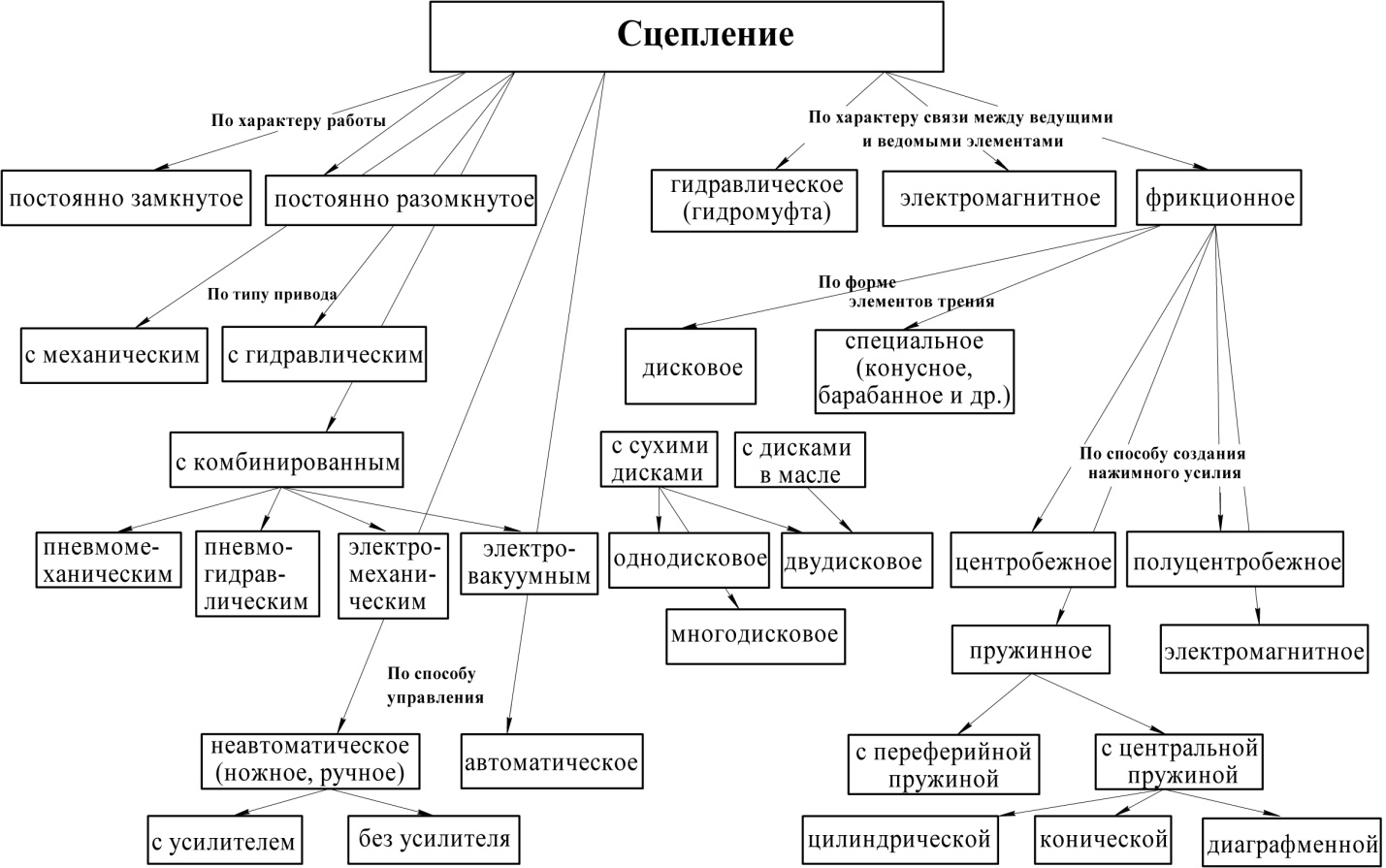

Классификация сцеплений

Требования, предъявляемые к сцеплениям общие и специфические

Общие

требования: обеспечение минимальных размеров и массы, простота устройства и обслуживания,

технологичность, ремонтопригодность, низкий уровень шума.

Специфические требованиями:

надежная передача крутящего момента от двигателя к трансмиссии;

плавность и полнота включения;

чистота выключения;

минимальный момент инерции ведомых элементов;

хороший отвод теплоты от поверхностей трения;

предохранение трансмиссии от динамических нагрузок;

поддержание нажимного усилия в заданных пределах в процессе эксплуатации;

минимальные затраты физических усилий на управление;

хорошая уравновешенность.

Анализ и оценка конструкций фрикционных сцеплений

3.1Надежная передача крутящего момента от двигателя к трансмиссии.Сцепление

автомобиля должно обеспечивать возможность передачи крутящего момента, превышающего крутящий момент двигателя. При износе фрикционных пар, когда сила нажатия пружин ослабевает, сцепление может пробуксовывать. Длительное пробуксовывание сцепления приводит к выходу его из строя.

Максимальное значение передаваемого сцеплением момента определяется уравнением

Обычно принимают коэффициент запаса β=1,2...2,5 в зависимости от типа сцепления и его

назначения. Сцепления с регулируемым давлением пружин (рис. 12, б) и сцепления с

диафрагменными пружинами (рис. 12, в) имеют наиболее низкое значение коэффициента запаса.

Большие значения β принимают для сцеплений грузовых автомобилей и автобусов.

Момент МС, передаваемый сцеплением, создается в результате взаимодействия

поверхностей трения ведомого диска с контртелом (маховиком, нажимным диском).

Рис. 12. Основные типы конструкций сцеплений:

а—однодисковое с периферийными пружинами; б—однодисковое с центральной конической

пружиной; в— однодисковое с диафрагменной пружиной; г—двухдисковое с периферийными

пружинами; 1— ведомый диск; 2— пружина; 3— главный цилиндр; 4— выжимной подшипник;

5— регулировочная гайка; 6— рабочий цилиндр; 7— маховик двигателя; 8— нажимной диск; 9—

рычаг выключения; 10— пружина гасителя крутильных колебаний; 11— прокладки; 12—

центральная пружина; 13—диафрагменная пружина

3.2Плавность и полнота включения.Наиболее высокую плавность включения имеют

многодисковые сцепления, однако они применяются редко. В однодисковых и двухдисковых сцеплениях плавность включения достигается рядом мероприятий: применением фрикционных материалов, обеспечивающих плавное нарастание силы трения; использованием упругих ведомых дисков (разрезной диск, имеющий некоторую конусность или выпуклость секторов, пластинчатые пружины между ведомым диском и одной из фрикционных накладок и др.); созданием упругих элементов в механизме выключения (лепестки диафрагменной пружины).

В небольшой степени способствуют плавности включения пружины гасителя крутильных

колебаний.

Для обеспечения полноты включения, необходимой при передаче полного момента

двигателя без пробуксовывания, предусматривают специальные регулировки сцепления и его привода. Эти регулировки предназначены для создания необходимого зазора между подшипником муфты выключения сцепления и концами рычагов выключения, а следовательно, пропорционального этому зазору холостого хода педали. При значительном износе трущихся поверхностей зазор уменьшается и рычаги выключения упираются в подшипник муфты выключения, что препятствует созданию пружинами необходимого нажимного усилия.

3.3Чистота выключения.Полное разъединение двигателя и трансмиссии в однодисковых

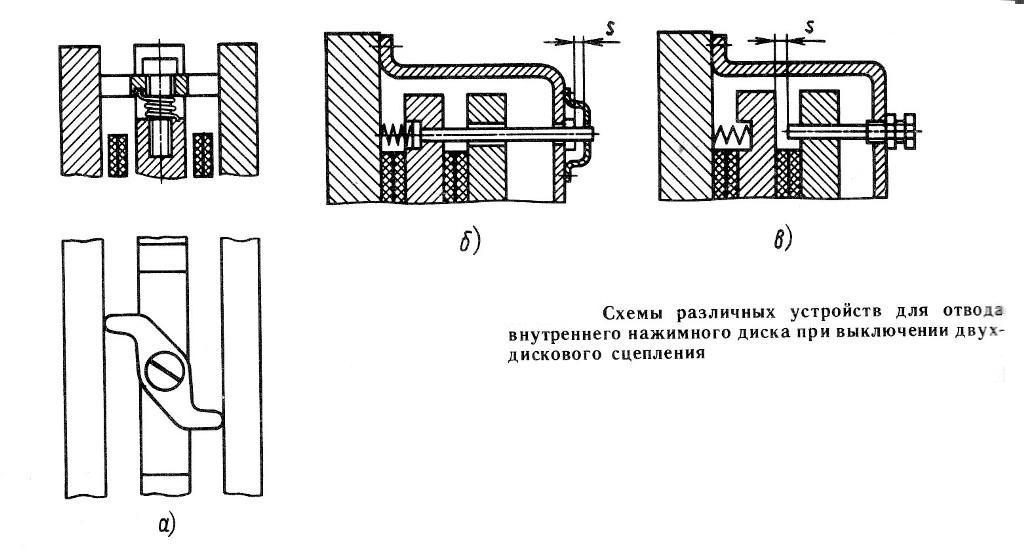

сцеплениях достигается созданием необходимого отвода нажимного диска; в двухдисковых сцеплениях (а также в трехдисковых, имеющих унифицированные с двухдисковыми элементы) должно предусматриваться для принудительного отвода внутреннего диска специальное устройство. Оно предназначено для установки внутреннего нажимного диска в положение, при котором оба ведомых диска находятся в свободном состоянии, когда наружный нажимной диск принудительно отводится при выключении сцепления.

В сцеплениях автомобилей КамАЗ равноплечий рычаг автоматически устанавливает

средний нажимной диск на одинаковом расстоянии от маховика и наружного нажимного диска

(рис. 14, а). В сцеплениях автомобилей МАЗ стержень связан со средним нажимным диском,

имеющим разрезное пружинное кольцо, которое позволяет перемещаться этому диску на

расстояние, равное зазору между пружинным кольцом и скобой (рис. 14, б). При износе накладок

ведомого диска пружинное кольцо усилием нажимных пружин сцепления устанавливается в новое

положение. Таким образом, регулирование происходит автоматически. На рис. 14, в показан

периодически регулируемый в эксплуатации упорный стержень.

3.4Минимальный момент инерции ведомых элементов.Он необходим для уменьшения

ударных нагрузок зубчатых колес и работы трения в синхронизаторах при переключении передач. При включении не-синхронизированной передачи ударная нагрузка на зубья пропорциональна моменту инерции ведомых элементов сцепления, снизить который можно только уменьшением диаметра диска (снижение маховой массы диска) и массы фрикционных накладок. Диаметр ведомых дисков сцеплений автомобилей большой грузоподъемности редко превосходит 400 мм.

Толщину накладок в соответствии с ГОСТ 1786—88 выбирают в пределах 3,3...4,7 мм.

3.5Предохранение трансмиссии от динамических нагрузок.Динамические нагрузки в

трансмиссии могут быть единичными (пиковыми) и периодическими.

Пиковые нагрузки возникают в следующих случаях: при резком изменении скорости

движения (например, при резком торможении с невыключенным сцеплением); при резком

включении сцепления; при наезде на неровность.

Наибольшие пиковые нагрузки элементы трансмиссии испытывают при резком включении сцепления. В этом случае трансмиссия закручивается не только крутящим моментом двигателя, но в большей степени моментом касательных сил инерции Ми вращающихся частей двигателя.

Таким образом, инерционный момент зависит от угловой скорости коленчатого вала в

момент резкого включения сцепления и от крутильной жесткости трансмиссии. Включение в трансмиссию упругого звена способствует уменьшению этого момента. Таким упругим звеном может быть упругий полукарданный шарнир, установленный в карданной передаче (автомобили ВАЗ), в меньшей степени (снижают нагрузки на 5...10 %) эти функции выполняют пружины гасителя крутильных колебаний, устанавливаемые в сцеплении.

Периодические нагрузки возникают в результате неравномерности крутящего момента

двигателя. Они являются источником шума в зубчатых передачах, повышенного напряжения в элементах трансмиссии, а часто — причиной поломок деталей от усталости, особенно при резонансе.

Для гашения крутильных колебаний трансмиссии в сцеплении устанавливают гаситель крутильных колебаний.

В настоящее время широко применяются гасители крутильных колебаний упруго-

фрикционного типа. Основное назначение таких гасителей — поглощать энергию колебаний трансмиссии при совершении работы трения фрикционных элементов, размещенных в гасителе.

Крутящий момент, передаваемый при максимальной деформации пружин гасителя,

несколько превышает расчетный максимальный момент сцепления Mг=(1,2... 1,3)МСmах. Этим

обеспечивается гашение колебаний при значении крутящего момента больше расчетного, что

необходимо для преодоления трения покоя в сцеплении.

Рис. 16. Упругие характеристики гасителей крутильных колебаний

Типовая упругая характеристика гасителя крутильных колебаний приведена на рис. 16

(штриховая линия); петля гистерезиса, площадь которой эквивалентна рассеиваемой гасителем

энергии за один цикл колебаний, не показана, точки перегиба соответствуют максимальной

деформации пружин гасителя.

3.6Поддержание нажимного усилия в заданных пределах в процессе эксплуатации.

Применение сцеплений с регулируемым в эксплуатации нажимным усилием, установка сцеплений с диафрагменными пружинами, уменьшение жесткости нажимных пружин — все это позволяет поддерживать нажимное усилие в расчетных пределах.

Упругая характеристика конической

пружины такова, что уменьшение деформации приводит к резкому снижению нажимного усилия. Поэтому при эксплуатации автомобилей с таким сцеплением необходимо строго следить за неизменностью свободного хода педали сцепления, так как увеличение свободного хода свидетельствует о снижении нажимного усилия. Своевременное регулирование свободного хода педали предотвращает буксование сцепления и выход его из строя.

Автоматически поддерживается нажимное усилие в определенных пределах в сцеплении с диафрагменной пружиной.

В начальной стадии изнашивания фрикционных накладок нажимное усилие не

уменьшается, а несколько увеличивается.

Рис. 17. Упругие характеристики нажимных пружин:

1— конической; 2— диафрагменной; f`1 и f2 — деформации пружин;

Рпр1 и Рпр2— усилия пружин до износа; P',v2 —усилие пружины после износа

Применение диафрагменной пружины в сцеплении позволяет упростить конструкцию, так

как число деталей сцепления сокращается примерно в 2 раза, а длина сцепления уменьшается в результате совмещения одной деталью функций нажимной пружины и рычагов выключения. Диафрагменная пружина обеспечивает равномерное распределение нажимного усилия по всей накладке. Важным преимуществом диафрагменной пружины по сравнению с периферийными является то, что при повышенной угловой скорости центробежные силы не искажают ее характеристику.

Рис. 18. Сцепление с диафрагменной пружиной

(выпуклость пружины направлена внутрь сцепления)

Рис. 19. Сравнительная характеристика цилиндрических