Аналіз існуючого обладнання для подрібнення сировини

При підготовці кондитерської сировини для переробки широко застосовується подрібнення для отримання частинок такого розміру, який дозволить значно спростити або прискорити теплову обробку, перемішування, дозування та інші процеси обробки.

Подрібнення здійснюється роздавлюванням, розтиранням, ударом, або їхньою комбінацією, наприклад роздавлюванням і розтиранням, розтиранням і ударом.

В залежності від переваг того чи іншого способу подрібнення обладнання може бути розтираючи - роздавлючої дії (меланжери, млини) і ударної дії (дробарки).

На кондитерських фабриках використовуються валкові, дискові і кулькові млини, молоткові і штифтові дробарки.

Меланжери.Меланжер це подрібнююча машина, яку використовують для подрібнення великих частинок сировини або напівфабрикатів, наприклад цукру-піску, вафельних мас і.т.д. Одночасно з подрібненням на цій машині змішують різноманітні компоненти: сипучі, пластичні і рідкі.

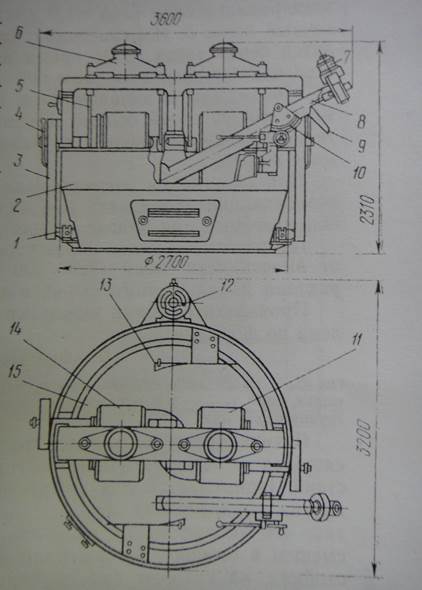

Рис. 1.2. Меланжер

Розрізняють два види меланжерів: з рухомою та нерухомою чашею. Найбільш поширені меланжери з рухомою чашею.

Меланжери з рухомою чашею служать для подрібнення і перемішування густих і напівпустих мас. Меланжер (рис. 1.2) складається з наступних основних вузлів, які змонтовані на станині 2: чаші 15, двох валків 11, 14 і розгрузочного шнека 8. Чаша 15 дном якої служить гранітна поверхня, приводиться в рух від електродвигуна 12 через клинопасову передачу.

Крім того меланжер оснащений двома електродвигунами 1 кожний з яких через пасову передачу 3 приводить в рух відповідний гранітний валок. Швидкості руху чаші і валків підібрані так, щоб продукт, який попадає в зазор між ними, не тільки роздавлювався, але й розтирався.

Меланжери з нерухомим дном і бігунами, які обертаються навколо своєї осі по дну чаші, призначені для довготривалого перемішування і розчинення рідких і напіврідких мас жиром.

Для спрощення загрузки над машинами встановлюють дозатори, які дозволяють відміряти або зважити порції компонентів, які використовуються для приготування рецептурної маси.

Продуктивність меланжерів зазвичай невелика і залежить від місткості чаші (125-500 дм3), величини загрузки, характеру сировини яку подрібнюють і тривалості обробки.

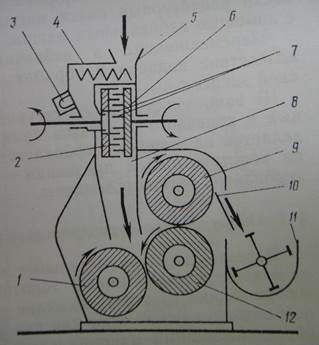

Комбінований млин МДН-400. Ця подрібнюючи машина (рис. 1.3) відноситься до обладнання ударної та розтираючи-роздавлюючої дії. Вона оснащена штифтовим (пальцевим) подрібнювачем і трьома валками, які змонтовані на спільній станині. В штифтовому подрібнювачі відбувається попереднє, грубе подрібнення обсмажених горіхів або крупки, а валки забезпечують кінцеве, тонке подрібнення.

Обсмажені горіхи поступають у воронку 5 шнекового дозатора 4, який забезпечує рівномірну подачу горіхів. Після проходження магніту 3 горіхи попадають в зазор між дисками 2 і 6, які обертаються в протилежних напрямках. По концентричних колах на дисках розміщені штифти (пальці) 7, зазор між пальцями дисків становить 0,3- 0,5 мм . В результаті зіткнення з пальцями горіхи подрібнюються і попадають через патрубок 8 в зазор між валками 1 і 12. Валок 12 обертається швидше ніж валок 1, тому маса що подрібнюється, після проходження зазору між ними переходить на валок 12.

Рис. 1.3 Комбінований млин МДН-400.

Над валком 12 знаходиться валок 9, котрий в свою чергу обертається швидше ніж валок 12. Оскільки зазор між валками складає 50-100 мкм, при різній частоті обертання досягається ефект роздавлювання частинок і їх розтирання. Тонко подрібнена маса знімається з валка 9 ножем 10 по якому вона стікає в лопатевий змішувач 11. Продуктивність комбінованого млина

МДН-400 250 кг/год.

Восьмивалковий млин. Восьмивалковий млин призначений для подрібнення какао-крупки, насіння з вмістом жиру, горіхів. Машина складається з двох рифлених і шести гладких валків, змонтованих на станині.

Подрібнення частинок сировини на валках відбувається в результаті їх роздавлювання і розтирання, яке виникає внаслідок різниці швидкостей валків.

Продуктивність восьмивалкового млина невелика, і складає 150- 300 кг/год.

Дискові млини.Дискові млини (рис. 1.4) використовуються в тих випадках, коли на одній степені подрібнення необхідно забезпечити багатократну взаємодію робочих органів на продукт заради максимального руйнування частинок сировини.

Дискові млини можуть мати вертикальну або горизонтальну вісь обертання дисків. Диски можуть обертатися обидва в одному напрямі з різними швидкостями, або в різних напрямках, або один з них може бути нерухомим. На рис. 3 зображений млин з двома дисками, які обертаються відносно вертикальної осі в одному напрямку. Від електродвигуна 8 через клинопасову передачу 10 приводиться в рух вертикальний вал 1, жорстко закріплений на ньому верхній диск 7 і шестерня 2. Через зубчастий блок 9 від шестерні 2 рух передається зубчастому колесу 3 і звязаному з ним нижньому диску 6. Нижній диск може переміщатися на вертикальному валу 1 шляхом обертання штурвала 5 і червячної передачі 4.

Рис. 1.4. Схема дискового млина

Даний млин виготовляється з абразивними подрібнюючими робочими органами. В дискових млинах вони мають володіти наступними якостями: твердістю – для підвищення зносостійкості, в’язкістю – для уникнення викришування з диска дрібних частин і попадання їх в продукт, шорсткістю – для підвищення фрикційної взаємодії на продукт, однорідністю – для рівномірної взаємодії на продукт подрібнення по всій робочій поверхні і міцністю, яка забезпечує неможливість розриву диска від впливу відцентрових сил.

Продуктивність таких млинів 650- 1250 кг/год .

Кулькові млини.Кулькові млини є високоефективними для тонкого подрібнення рідких дисперсних харчових продуктів.

Кульковий млин зазвичай являє собою частину розмолюючого агрегата, так як використовується для попередньо подрібненого продукту, до якого входить рідка фаза. Розмолюючий агрегат складається з дискового млина, збірника, насосу і кулькового млина. Продукт спочатку поступає в дисковий млин. В ньому відбувається розрив клітин горіхів або бобів і стікання з них жиру. Подрібнена маса стікає в збірник і насосом подається на кульковий млин на кінцеве подрібнення. Продуктивність кулькових млинів 200 - 1000 кг/год .

Молоткові дробарки (рис.1.5) використовуються в кондитерській промисловості для подрібнення цукру-піску в цукрову пудру.

Основними робочими органами дробарки є ротор, який складається з вала 3, на якому закріплені диски 2. На дисках на стержнях7 підвішуються молотки 1. Вал спирається на підшипники 5. Ця система закрита в кожух,

на верхній частині якого відбійна дошка, а нижня виконана у вигляді напівциліндричного сита 6.

Рис.1.5 Молоткова дробарка

Молотки, що обертаються, розбивають частинки цукру і відкидають їх на відбійну дошку. При ударі об дошку частинки знову подрібнюються і, відбиваючись, знов потрапляють на молотки. Подрібнена пудра у повітряному потоці, який виникає внаслідок роботи ротора, проходить через сито в бак. Продуктивність молоткових дробарок 125 - 1000 кг/год .

П’ятивалковий млин.П’ятивалковий млин це подрібнююча машина, яка відноситься до обладнання розтираючо-роздавлюючої дії. Використовується для подрібнення горіхових, шоколадних та інших кондитерських мас. П’ятивалковий млин виготовлений так, що чотири валки розташовані один над одним, а один зміщений в сторону. Опори валків встановлені в двох бокових стійках, на котрих змонтована регулююча і контрольно-вимірювальна апаратура.

У п’ятивалкового млина є електропривод, електричний пульт керування, пульт регулювання зазорів між валками і пульт контролю температури води, яка виходить валків.

В млині автоматично підтримується температурний режим вальцювання, автоматично включається і виключається подача води в валки при запуску і зупинці машини, виконується фотоелектронний контроль наявності на валках сировини (при відсутності сировини виключається головний електродвигун).

П’ятивалковий млин оснащений гідравлічною і пнемо-гідравлічною системою регулювання положення валків і зазору між ними.

Продуктивність п’ятивалкового млина в залежності від конструкції складає 200 - 650 кг/год., потужність встановлених електродвигунів 30 - 60 кВт.