Постройка корпуса яхты с поперечным набором

ТЕХНОЛОГИЯ ПОСТРОЙКИ МАЛЫХ СУДОВ

Технология постройки малых судов из стали

Резка металла

Резание относительно тонкого листового металла, будь то нержавеющая сталь или алюминий, можно осуществлять с помощью гильотины (механические ножницы с падающим ножом) и ручными электрическими ножницами при толщине листа 6 мм из обычной судостроительной стали, около 4 мм из нержавеющей стали и около 7 мм из алюминиевых сплавов. Стальные листы толщиной более 6 мм чаще всего режут с помощью автогенной резательной горелки.

Автогенная резка — самый употребительный способ резания судостроительной стали. Детали из более тонких листов часто вырезают горелкой, если форма детали вследствие кривизны кромок не позволяет этого делать ножницами. Алюминий и нержавеющую сталь резать автогенным аппаратом нельзя. Эти материалы сильно плавятся и слипаются. Если в качестве материала корпуса используется нержавеющая сталь, то резание ее становится проблемой. Решение задачи находят в резке с помощью плазмы.

Плазменный режущий аппарат — дорогостоящее оборудование. Эту автоматическую режущую установку применяют только для нормальной судостроительной стали. Но если надо резать нержавеющую сталь, то используют специальную охлаждаемую водой головку для резания специальной смесью газа, благодаря чему достигается самая высокая точечная концентрация температуры. Края разреза получаются настолько чистыми, что почти не требуется их дополнительная обработка.

Гибка металла

Гибку деталей из металла можно разделить на два вида. К первому относятся все процессы гибки, при которых напряжение не превышает предела текучести материала, а значит, нет остаточной деформации, и материал после снятия нагрузки может, следовательно, еще пружинить. Это касается обшивки корпуса судов с двойной скулой, а также случаев, когда продольные стрингеры рассчитаны так, что при их установке в корпус не требуется деформации с напряжениями, превышающих предел текучести. При таких условиях детали корпуса можно изготовлять с относительно малыми затратами при помощи струбцин и вспомогательных талей.

Гибка, при которой напряжения превышают предел текучести материала, применяется в основном для изготовления шпангоутов и палубных бимсов, труб для лееров и прочих палубных деталей.

Гибка шпангоутов для корпусов с круглоскулыми обводами с поперечной системой набора относится к самым важным технологическим процессам при постройке яхт. Самый простой вид гибки шпангоутов — вручную. При этом важно применять для шпангоутов симметричные профили, фланец которых, однако, должен быть таким широким, чтобы предотвратить потерю устойчивости формы в процессе гибки. Другой способ гибки шпангоутов — с помощью кувалды широко применяется на небольших верфях.

Гибка шпангоутов путем растягивания полок профиля принципиальный метод придания желаемой формы шпангоутам и палубным бимсам. Профилю шпангоутов любых размеров ударами кувалды или давлением гидравлических силовых прессов можно придать форму с положительной кривизной. Так как палубные бимсы всегда имеют положительную погибь, а у шпангоутов современных яхт отсутствуют S- образные изгибы, то такой метод гибки применим и для шпангоутов и для бимсов.

Пространственная гибка (деформирование) означает деформацию более чем в одном направлении и применяется для неразвертывающихся на плоскость поверхностей. Постройка любой яхты с круглоскулыми обводами предполагает деформирование металла в значительной степени для наружной обшивки и иногда также для палубы и надстройки. Судостроители заинтересованы в том, чтобы все гибочные работы производились в холодном состоянии. Гибка листов наружной обшивки — сложный процесс, требующий от рабочего не только умения, но и особого искусства. Для контроля за формой пользуются только деревянными шаблонами с соответствующей формой шпангоута в определенном месте листа. Скручивание и продольную погибь листа рабочие часто определяют на глаз. Сначала под гидравлическим прессом придают листу поперечную погибь. Затем выполняют продольную погибь и необходимое скручивание листа. Хорошо оснащенная верфь по постройке яхт использует для этого пресс со сменными головками, которые могут растягивать или сжимать лист.

Сварка металла

Ручная дуговая сварка, является самым распространенным методом соединений конструкций из стали. Сварку производят обмазанным электродом средней толщины, для получения особо гладких угловых швов и горизонтальных швов используют сильно обмазанный электрод. Плавящаяся обмазка электрода покрывает основной свариваемый металл — жидкий в течение некоторого времени.

Для сварки в среде защитного газа характерно большое количество наплавляемого металла при незначительном выделении тепла. Она примерно на 50% производительнее обычной электросварки и незаменима для получения соединений из легких сплавов. Для сварки алюминия в качестве защитного используют инертный газ или смесь газов, как и для сварки нержавеющей стали. Чаще всего применяют способ сварки в инертном газе МIG (Меtаl Inert Gas), при котором используются плавящаяся электродная проволока диаметром 0,8—1 мм.

При методе сварки вольфрамовым электродом МIG (Меtаl Inert Gas) в дугу, создаваемую с помощью неплавящегося электрода из вольфрама, вводят пруток из присадочного материала. Этим достигается особенно плотная сварка, конечно, при относительно высоком выделении тепла. Подобный метод применяют для сварки емкостей (баков) и мирятся с несколько большими напряжениями в пользу большей плотности швов.

В малом судостроении практикой найдены типовые сварные соединения и накоплен определенный опыт сварочных работ. При конструировании и постройке яхт необходимо учитывать некоторые основные требования, касающиеся выполнения сварочных работ:

1. Обеспечивать свободный доступ к свариваемым деталям.

2. Избегать появления напряжений в конструкции путем правильной последовательности выполнения сварки.

3. Стыковые швы должны располагаться самое меньшее на расстоянии 100 мм один от другого; 50 мм — минимальное расстояние между стыковым и угловым швами.

4. Избегать перекрестных сварных швов. Пересекающий угловой шов следует прерывать на стыковом шве, если не требуется обеспечивать водонепроницаемость.

5. На сгибах деталей надо обходиться без сварных стыков.

6. Не применять сварку в районе возможных сильных деформаций. Основные типы сварных соединений показаны на рис. 4.1.

Рис. 4.1. Типовые сварные соединения: а — встык без разделки кромок; S ≤ 5 мм; б — встык со скосом (с V-образной разделкой) кромок; S > 5 мм; в — тавровое соединение; г — угловое соединение; д — соединение на прорезях; е — соединение шпангоута с флором внахлест; ж — соединение щпангоута с флором внакрой; з — соединение шпангоута с бимсом посредством кницы; и — соединение шпангоута с бимсом встык.

Сварку наружной обшивки со шпангоутами необходимо выполнять в определенной последовательности.

Сначала лист крепят на электроприхватки только по стыку снаружи, следя за тем, чтобы поверхность смежных листов плавно сопрягались, затем заваривают V- образный шов с внутренней стороны наружной обшивки. После сварки и рихтовки стыка ставят прихватки снаружи по продольным швам, предварительно придав жесткость свободному краю поставленного ранее листа с помощью временно приваренного угольника. Потом заваривают продольный V-образный шов изнутри корпуса. Далее подваривают шов. Только после того как стык и продольный шов сварены в указанной последовательности, можно производить прерывистую сварку листа со шпангоутами. После этого наружные швы шлифуют вровень с поверхностью обшивки.

Конструктор должен определить прочные размеры угловых сварных швов в соединениях шпангоутов, бимсов, ребер жесткости, несущих балок и т. д. с примыкающей обшивкой. Правила классификационных обществ гарантируют только прочное соединение без учета сварочных деформаций и напряжений возникающих в процессе сварки.

Непрерывным швом сваривают с обеих сторон переборки цистерн, палубу с ширстреком, фундаменты под двигатели, стенки надстроек с палубой, соединительные кницы со шпангоутами и бимсами и все концы шпангоутов, бимсов, ребер жесткости и балок по длине самое меньшее в полторы высоты профиля или балки. Калибр углового шва зависит от толщины стенки профиля, балки или переборки, которая приваривается к обшивке. Если шов, расположенный снаружи, непрерывный, минимального калибра, а с нижней стороны применен прерывистый шов, то появляются напряжения сжатия, которые тянут немного вверх корпус в оконечностях и могут вызвать большие вмятины в плоских местах наружной обшивки. При сильном нагреве одной стороны листа металл в месте нагрева деформируется. Этот принцип и лежит в основе выправления вмятин.

В крупном судостроении правка больших плоских поверхностей наружной обшивки производится почти исключительно с нагревом. Вмятины вызываются большими деформациями от сварки угловым сварным швом шпангоутов с наружной обшивкой.

Зачистка — относительно простой процесс. Для стальных судов подобная операция нерациональна из-за слишком твердого металла и его малой толщины. На судах из алюминия и стали обычно зачищают все сварные швы и кромки. Для этого применяют шлифовальные круги с относительно грубым наждаком, а для предварительных работ и в затесненных местах — зубило. Скругление выполняют обычно обдирочным наждачным кругом.

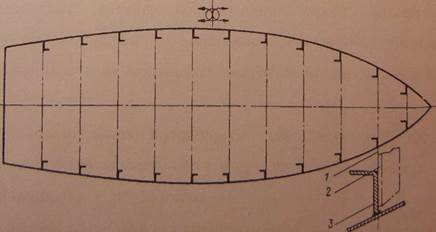

Постройка корпуса яхты с поперечным набором

Изготовление корпуса с поперечным набором — классический метод судостроения — и сегодня еще широко применяется при постройке судов из металла. Это объясняется отчасти тем, что корпус судна проще всего можно выразить в очертаниях его поперечных сечений. Изменение направления полок профилей шпангоутов происходит обычно на мидель-шпангоуте в самом широком месте корпуса. В настоящее время применяют в основном несимметричные прокатные профили и речь идет об изменении направления свободных полок профилей.

Рис. 4.2.1. Теоретические линии и направление полок шпангоутов в металлическом корпусе.

1— теоретическая линия шпангоута; 2—флор; 3—шпангоут.

Продольные связи. В корпусах больших яхт имеются продольные балки фундамента под двигатели. Чаще всего их делают непрерывными, так что днищевые флоры в этом месте разрезные и соединяются перекрестным швом с продольными балками. Другие связи, которые предусмотрены на высоте днищевых флоров, интеркостельные, т. е. они вставляются отдельными частями — бракетами между установленными ранее флорами и свариваются с ними. Непрерывные продольные связи, такие, как продольные переборки днищевых цистерн, фундаменты под двигатели и киль, также изготовляют заранее по шаблонам с плаза.

Поперечные переборки также вырезают по данным с плаза и согласно чертежу делают в них соответствующие вырезы. Аналогично вырезают ребра и подкрепления переборки и приваривают к ее полотну, лежащему на сборочной плите. Цистерны, находятся ли они в днище или на бортах, образуют секцию, которую как часть днища снабжают наружной обшивкой. Такие днищевые отсеки обыкновенно строят килем вверх на соответствующем стапеле и обшивают наружной обшивкой. После переворачивания отсека монтируют подготовленную заранее платформу с набором. На больших малых судах фундаменты для двигателей изготовляют в большинстве случаев заранее.

Палубы при постройке малых судов иногда делают заранее в виде плоских секций. При постройке корпуса килем вверх предварительная сборка палубы необходима с целью создания своеобразного стапеля для дальнейшей постройки корпуса. В таких случаях очертания палубы с помощью рейки переносят на лежащее на сборочном стенде заранее сваренное стальное полотнище. Согнутые палубные бимсы, снабженные соединительными кницами, сваривают сначала в середине палубы с настилом и потом постепенно ведут сварку по направлению к кромкам. Затем, приварив специальные ребра жесткости, чтобы не деформировать палубу при транспортировке, ее доставляют на стапель-постель для сборки корпуса. Палубы делят на секции таких размеров, чтобы их можно было удобно транспортировать имеющимися кранами и вспомогательными средствами.

Стапель обычного вида — это не что иное, как место для сборки корпуса под открытым небом или в цеху. Его основание должно быть достаточно прочным, чтобы выдерживать массу судна. На открытом воздухе это сооружение часто представляет собой укрепленные рельсы с наклоном к воде, по которым спускается готовый корпус на тележках или спусковых полозьях.

При постройке судна на открытом воздухе почти всегда страдает качество и точность сборки. Корпуса строят в основном из заранее подвергнутой пескоструйной обработке и пассивации листовой стали. Первичное покрытие для лучшей свариваемости металла делается таким тонким, что оно может выстоять на открытом воздухе только несколько месяцев, кроме того, сварка в среде защитного газа, например, корпусов из алюминия, невозможна на открытом воздухе, потому что колпак из защитного газа уже при малейшем ветре отдувается в сторону. В связи с этим малые суда строят в помещениях или под строительными навесами. Основание обычно забетонировано, и часто на нем закреплены транспортные рельсы.

При постройке больших яхт, главным образом моторных, заранее изготовленные днищевые отсеки или секции устанавливают на стальные кильблоки или клетки из дерева и выравнивают с помощью шлангового уровня. Такие днищевые отсеки довольно устойчивы под действием собственной массы, и тел не менее во избежание незначительных смещений их раскрепляют диагональными распорками из стальных угольников. Заранее изготовленные рамы шпангоутов после закрепления днищевых отсеков на стапеле устанавливают на свои места на монтажных соединительных элементах с помощью болтов. После выравнивания шпангоутов на стапеле монтажные швы заваривают, а болты удаляют или оставляют в соединениях.

С установкой на стапель шпангоутов и переборок вполне обозначаются обводы корпуса будущей яхты. После закрепления шпангоутов к днищевым секциям предпринимают первое временное выравнивание набора корпуса. Точно выверенные на стапеле шпангоуты фиксируют затем электроприхватками с помощью металлических угольников в районе верхней кромки наружной обшивки и в районе скулы. Следующими устанавливают и фиксируют на месте бортовые участки палубы — ватервейсы. После этого вспомогательные угольники можно убрать, чтобы освободить место для монтажа ширстрека. После того как ширстрек сварен на стыках и выправлен, а также выполнена приварка к листам поперечного набора, можно удалить раскрепляющие угольники в районе скулы и начинать установку обшивки, если листы ее заранее вырезаны и согнуты. В большинстве случаев монтаж обшивки на средних и больших яхтах ведут сверху вниз и снизу вверх.

Параллельно с работами по обшивке идет установка в корпусе подготовленных ранее узлов палубы и различны, мелких деталей. Сварку лучше всего производить после завершения обшивки всего корпуса, монтажа палубы и надстройки.