Процесс фильтрования в фильтр-чане

В процессе фильтрования различают несколько операций.

2.4.3.1. Перед закачиванием затора в фильтр-чан необходимо уложить и тщательно закрепить съемное ситчатое дно, а пространство между съемным дном и днищем фильтр-чана для вытеснения воздуха заполнить снизу горячей водой температурой 78 °С. Кроме того, после того, как вода указанной температуры покроет съемное дно, фильтр-чан необходимо подогреть. Излишек воды отводят в емкость для промывной воды или непосредственно в заторный котел.

2.4.3.2. Предпосылкой безупречного фильтрования является создание фильтрующего слоя. Скорость подачи затора насосом через край фильтр-чана составляет 2-4 м/с, но ее можно увеличить до 6-10 м/с. Во избежание расслоения и неравномерного распределения затора скорость подачи затора необходимо снизить, для чего его подают на траверсу разрыхлителя, а еще лучше - в так называемый распределитель затора, который улавливает поток затора, поступающий с большой скоростью, многократно изменяет направление движения струи и, таким образом, снижает скорость подачи затора до 0,3-0,4 м/с. Чем больше фильтр-чан, тем острее встает проблема равномерного распределения затора. У чанов большого размера лучше всего себя зарекомендовала кольцевая труба с 4-8 выпускными отверстиями, которые способствуют дальнейшему распределению затора благодаря наличию небольших экранов. Это устройство позволяет перекачивать затор за 8-10 мин даже при большой засыпи. В небольших комбинированных заторных фильтр-чанах процесс добавления последней отварки совпадает с перекачиванием затора. Разрыхлитель с наклонно установленными ножами или перемещенной заторной планкой хорошо перемешивает затор, однако в чанах большего размера возникающие центробежные силы могут вызывать расслоение затора.

Подача затора снизу существенно упрощает распределение затора. Как мы уже отмечали, большую роль играет симметричное расположение впускных отверстий. При перекачивании затора плечи разрыхлителя устанавливают между впускными отверстиями; через 3-5 мин после начала перекачивания разрыхлитель медленно запускается и компенсирует возможное не вполне равномерное распределение дробины. При наличии боковых впускных отверстий примерно через 5 мин после начала перекачивания затора его подачу переключают на верхние впускные отверстия. Продолжительность подачи затора снизу составляет 7-8 мин.

2.4.3.3. Фильтрующий слой образуется уже во время перекачивания затора за счет осаждения оболочек с большей удельной массой легкой шелухи и частиц оболочек. Так называемое «верхнее тесто» осаждается медленнее, причем процесс его седиментации не нарушится, если фильтрование начать сразу же после перекачивания затора в фильтрационный аппарат. Принятую ранее паузу отстаивания заторной массы (в течение 20-30 мин) можно исключить, если только речь не идет об очень плохо осахаренном солоде.

Образовавшиеся слои располагаются друг над другом в сусле в виде взвеси. Скорость оседания «теста» зависит от концентрации сусла. Менее плотный затор «взламывается» быстрее, чем концентрированный. Чем горячее затор, тем более рыхлый слой дробины и тем легче стекает сусло. Выдержанное сусло при использовании хорошо растворенного солода и правильном ведении затирания характеризуется тёмным, почти черным цветом. Рыжеватый («лисий») оттенок позволяет сделать вывод об ошибках при затирании, либо о плохом качестве солода. После перекачивания затора под съемным дном остается мутная смесь воды, сусла и донного теста. Ее следует удалить путем быстрого открытия выпускного крана или слива сусла. В классических фильтр-чанах можно использовать быстрое полное открытие и закрытие двух соседних фильтрационных кранов, в результате чего под съемным дном возникает турбулентность, подхватывающая донное тесто, которое отводится через фильтрационные краны. Образовавшееся «мутное сусло» осторожно перекачивают обратно в фильтр-чан, не нарушая при этом структуру взвешенных слоев. В современных чанах с центральной системой фильтрования интенсивный слив производят с помощью попеременного включения и выключения фильтрационных насосов с охватом всей площади. При перекачивании затора снизу количество твердых веществ значительно меньше, чем при старых способах подачи затора, что позволяет добиться очень хорошего эффекта даже при наличии централизованной системы управления. Примерно через 2 мин интенсивного слива при нормальном открытии фильтрационного крана, соответствующем последующему расходу первого сусла, следующие 3-4 мин перекачивается мутное сусло, пока не будет достигнута определенная степень осветления (30-50 ед. ЕВС). Затем переходят на слив прозрачного сусла. Интенсивный слив и перекачивание мутного сусла начинают либо через 3-5 мин после окончания перекачивания затора, либо (в большинстве систем) уже во время перекачки затора в фильтр-чан. При упоминавшейся быстрой седиментации составных частей дробины слой дробины формируется так быстро, что практически с окончанием перекачивания первого «мутного» сусла можно переходить на «прозрачное сусло».

2.4.3.4. Фильтрование первого сусла регулируют с помощью дроссельных клапанов на напорной стороне фильтрационного насоса(ов) или их плавной регулировкой. Средняя скорость фильтрования составляет в данном случае около 0,35-0,40 гл/мин на 1 т засыпи и в отличие от старых способов она достигается не постепенно, в течение примерно 20 мин, а с самого начала. Количество сусла, которое выпускается с 1 м2, составляет 0,13-0,181 л/с и может быть при определенных условиях увеличено. Эта так называемая удельная производительность (на м2) зависит от:

· свойств сусла (фильтрование идет тем быстрее, чем горячее сусло и меньше его плотность, причем последнее утверждение действительно только с определенными ограничениями);

· сопротивления слоя дробины, включающего сумму всех сопротивлений, противодействующих протеканию сусла (оно минимально в начале фильтрования и постепенно возрастает в ходе этого процесса, причем это увеличение должно быть небольшим);

· от техники фильтрования, которая должна учитывать сопротивление слоя дробины.

Величина сопротивления дробины независимо от конструкции фильтр-чана и обусловлена качеством солода, составом помола, интенсивностью затирания, образованием слоев в начале фильтрования, загрузкой фильтр-чана и способом укладки съемного дна.

Хорошо растворенный солод при условии проведения достаточно глубокого затирания обеспечивает низкую вязкость сусла, способствующую улучшению седиментации составных частей солода и приводящую при фильтровании первого сусла к незначительному помутнению.

Состав помола определяет высоту слоя, объем и свойства дробины. Оболочки должны быть максимально сохранены и не разрушены, составляя определенную долю относительно других частей помола (крупки и муки). Различие между сухим и мокрым помолом при одной и той же удельной засыпи проявляется в увеличении высоты слоя дробины (с 32 до 36 см). Высокое содержание муки в помоле дает больше теста, которое уплотняет дробину. Очень быстрое фильтрование в начале процесса может привести к проникновению «верхнего теста» в еще рыхлые верхние слои фильтрационного осадка, вследствие чего все больше уменьшаются поры для прохождения сусла.

Для достижения определенной производительности фильтрования нельзя превышать определенной величины удельной засыпи (на 1 м2), которая зависит от типа помола. Если, например, для 150-160 кг засыпи сухого помола на 1 м2 при продолжительности фильтрования 150 мин необходима удельная производительность 0,13 л/(м2 с), то для кондиционированного помола засыпь может составить 180-200 кг/м2, что соответствует скорости 0,16 л/(м2 · с), а для мокрого помола - 240 кг/м2, что должно дать относительно высокую скорость фильтрования (0,20 л/(м2 ∙ с)). Если же ожидаемое время фильтрования составляет лишь 120 мин, то эти значения необходимо увеличить на 25 %. Преимущество высокого слоя дробины состоит в определенной равномерности, однако путь, который проходит жидкость через слой дробины, соответственно больше, что проявляется в повышенном трении. Таким образом, чтобы воспрепятствовать слишком быстрому спрессовыванию фильтрующего слоя, из помола должен получиться фильтрующий слой с повышенной пористостью.

Закупорка отверстий съемного дна в процессе фильтрования увеличивается настолько, что первоначальное живое сечение уменьшается с 600-1000 см2/м2 до 2-3 см2, то есть до значения, которое соответствует отверстию того или иного крана и тем самым производительности с 1 м2 съемного дна. Она зависит от массы дробины, сопротивления и силы разряжения протекающей жидкости, а также от убывания давления столба жидкости вследствие снижения уровня сусла. В начале фильтрования действует полная выталкивающая сила жидкости, и поэтому на съемное дно передается давление только 25 % массы дробины. По мере понижения уровня сусла эта выталкивающая сила уменьшается, а масса дробины увеличивается; фильтрующий слой становится все более плотным и менее проницаемым. В конечном итоге при удалении сусла на съемное дно передавалось бы не только давление массы сухого вещества дробины, по и поглощенной жидкости. Именно поэтому уровень жидкости в фильтр-чане не должен опускаться до полного прекращения действия выталкивающей силы. При своевременном добавлении достаточного количества воды действие выталкивающей силы восстанавливается и дробина «всплывает».

Разрежение, обусловленное стеканием сусла, приводит также к увеличению сопротивления дробины. Сбор сусла через кран должен уравновешиваться поступлением сусла через дробину. При слишком быстром фильтровании слои дробины сжимаются и становятся непроницаемыми под действием разрежения от стекающего сусла. Негативно влияют на процесс фильтрования также остывание дробины и вибрация чана, способствующие уплотнению слоя дробины.

Живое сечение съемного дна играет здесь незначительную роль. Тем не менее при живом сечении 20-25 % первое сусло стекает быстрее, чем при сечении 6-10 %; у сит с размерами щелевых отверстий 0,7 мм прозрачность сусла вполне удовлетворительная.

Из вышесказанного следует, что фильтрование зависит от многих особенностей той или иной технологии. Так как сопротивление дробины для каждого типа солода, зачастую даже от варки к варке, меняется по-разному и зависит от используемого фильтрационного оборудования, возникает необходимость иметь устройство, позволяющее измерять эти величины и соответствующим образом регулировать фильтрационные краны.

Хорошо зарекомендовал себя на практике фильтрационный манометр Якоба (прежде всего для закрытых систем), состоящий из трех вертикальных трубок. Первая из них связана с фильтр-чаном примерно в середине слоя дробины и показывает уровень жидкости в чане (h1); вторая трубка связана с пространством между съемным дном и дном фильтр-чана (h2), а третья соединена с центральной фильтрационной сливной трубой (h3). По разности высот h1 - h2 получают данные о сопротивлении дробины, а по разности h2 - h3 - о разрежении стекающего сусла. Благодаря полученным данным можно согласовывать друг с другом сопротивление дробины и скорость фильтрования, правильно определяя продолжительность рыхления дробины. Обычно для проведения фильтрования в зависимости от сопротивления дробины бывает достаточно регистрировать лишь значение h1 - h2. Этот показатель можно также использовать при автоматизации процесса фильтрования.

Модернизацией манометра является регулятор давления фильтрования по Якобу, отображающий не только давление фильтрования, но и позволяющий поддерживать его на определенном уровне. Под «давлением фильтрования» понимают общее давление при стекании сусла, то есть давление столба жидкости уменьшают на сопротивление дробины и общее сопротивление от трения и изменения направления (практически оно составляет значение h3). Регулятор давления фильтрования (компенсационный сосуд диаметром около 50 см) устанавливают на центральной фильтрационной трубе.

Продолжительность фильтрования первого сусла обычно составляет 75-105 мин, редко дольше, однако в современных системах продолжительность фильтрования значительно меньше. Для пивовара важны свойства первого сусла, так как в нем проявляются качество солода и результат затирания. Цветность, прозрачность, йодная проба, запах и вкус первого сусла позволяют сделать вывод о соответствии свойств солода и примененного метода затирания требуемым параметрам. Уже на этом этапе можно выявить пороки вкуса и принять меры по их устранению.

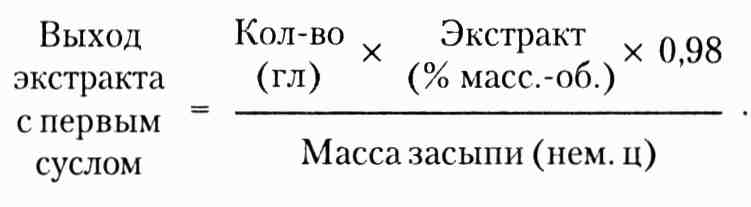

Количество первого сусла, содержание в нем экстракта и рассчитанный на базе этих данных выход первого сусла следует определять для каждой варки. Выход рассчитывают по следующей формуле:

При расчете объема первого сусла, в отличие от горячего охмеленного сусла, применяют коэффициент 0,98, так как температура первого сусла при определении его количества составляет только 70 °С. Выход экстракта с первым суслом при использовании фильтр-чанов составляет 40-50 % и зависит от того, насколько полно удается «стянуть» первое сусло. Дробина из мокрого помола из-за ее более грубого состава также удерживает сравнительно много первого сусла.

2.4.3.5. Фильтрование промывных вод. Экстракт, оставшийся в дробине после фильтрования первого сусла, частично удерживаемого на поверхности частиц дробины, а частично - внутри них за счет набухания и пористости, необходимо промыть горячей водой. Такое промывание пивной дробины или выщелачивание производят возможно меньшим количеством воды, так как в противном случае из оболочек удаляется больше дубильных, горьких и красящих веществ, что отрицательно сказывается на качестве пива. Содержание экстракта в промывной воде должно составлять около 0,5 % (но не более 1 %), однако в приготовлении специальных типов пива бывают исключения из этого правила.

Необходимую для выщелачивания воду подают в дробину с помощью промывных аппаратов или системы форсунок. Первые состоят из закрытых с двух сторон заглушками перфорированных медных труб, путем автоматического вращения равномерно распределяющих воду по поверхности дробины из расположенной в центре емкости. Скорость вращения не должна превышать 5-10 об/мин, поскольку иначе вода будет отбрасываться на стенки чана. Объем бака для промывной воды должен быть рассчитан таким образом, чтобы избежать переполнения емкости и тем самым всплывания части затора. Накипь, способную нарушить работу системы, следует своевременно удалять. Промывное устройство располагают так, чтобы при делении промывных вод на три порции каждую из них можно было распределить по поверхности дробины примерно за 10 мин.

Выщелачивание дробины идет тем быстрее и полнее, чем выше температура воды, но эта температура должна оставаться в интервале температур осахарива-ния - в противном случае вместо продолжения осахаривания будет происходить растворение крахмала и его клейстеризация. Подачу промывной воды проводят только тогда, когда первое сусло стечет в дробину примерно на 1 см ниже ее поверхности во избежание насыщения промывной воды экстрактом до того, как она проникнет в дробину. Подача воды производится в два или три приема. В начале промывания вода должна иметь температуру около 75 °С, и только когда слой воды над дробиной достигнет примерно 5 см, температуру воды можно повысить до 78 °С. Слишком низкая температура воды приводит к помутнению промывных вод. Их объем составляет 4-5 гл/100 кг засыпи в зависимости от концентрации первого сусла и степени его осветления. Избыточное количество промывных вод приводит к слишком сильному разбавлению сусла, желаемую концентрацию которого приходится затем восстанавливать путем кипячения. Не говоря уже о технологических недостатках, эта мера является неоправданной с точки зрения энергосбережения и последовательности варок. Объем промывных вод следует подбирать так, чтобы обычное для производства испарение при кипячении не превышало 10-12 %. Кроме того, промывные воды должны быть декарбонизированы во избежание нежелательного окрашивания сусла и ухудшения вкуса.

Эффективность промывания зависит также от времени, необходимого для выщелачивания экстракта из дробины (слишком быстрое фильтрование представляется нецелесообразным).

В классических промывных аппаратах, а также в системах с использованием форсунок вода падает на слой дробины с высоты около 1 м, взмучивая верхнее тесто и сусло и перемешиваясь с суслом еще до его проникновения в дробину. Это приводит к снижению выщелачивающей способности. Устройством, позволяющим устранить эти недостатки (особенно в небольших чанах), является так называемый поплавок Хоффмана - жестяная тарелка с небольшой конусностью, поддерживаемая на плаву четырьмя полыми шарами. Подводимая к центру горячая вода переливется через концентрически расположенные буртики и равномерно разливается по поверхности сусла. При этом необходимо заливается ровно столько воды, сколько сусла стекает через фильтрационные краны.

Преимущество промывания дробины с помощью системы форсунок состоит в его непрерывности. После фильтрования первого сусла, которое целесообразно проводить лишь до уровня 1 см ниже поверхности дробины, фильтрование прерывают, дробину разрезают на высоте, соответствующей сопротивлению дробины, и промывают. При этом на дробину быстро поступает количество воды, соответствующее примерно по объему первой порции промывных вод (25-30 %), и образуется слой воды. Затем подача воды регулируется в зависимости от скорости фильтрования. Преимущество заключается в том, что при распределении второй и третьей порции воды нет необходимости приостанавливать фильтрование, так как отсутствует риск смыва верхнего теста в слой дробины.

Техника разрезания дробины выбирается в зависимости от сопротивления дробины; благодаря отсутствию глубоких резов при остановке фильтрования лучше сохраняется фильтрующий слой и предотвращается помутнение сусла, унос частиц дробины, а также сокращается время простоя. Вместе с тем отстой взвесей хмеля (при необходимости его добавления при фильтровании) следует вносить раньше, то есть после стекания первого сусла или вместе с первой порцией промывных вод (10-20 %).

Фильтрование промывных вод длится 90-120 мин. В современных фильтр-чанах, оборудованных эффективными подрезывающими разрыхлителями, процесс фильтрования промывных вод можно ускорить. Преимущество высокого слоя дробины состоит в том, что экстракт поглощается более толстым слоем, однако промывные воды при этом должны просачиваться через него быстрее. Как бы то ни было, при толстом слое дробины небольшая неравномерность фильтрационного слоя сказывается не так сильно, как при тонком.

2.4.3.6. Устройства для разрыхления и разрезания дробины. Обычно уже во время стекания первого сусла дробина так сильно спрессовывается, что из-за ее возросшего сопротивления стекание полностью прекращается. В целях уменьшения сопротивления дробины, ускорения стекания сусла и обеспечения все новых каналов для воды, способствуя тем самым равномерному и быстрому выщелачиванию, необходимо проводить разрыхление дробины.

Для решения этих задач применяют устройства, которые только разрезают дробину, не нарушая образовавшихся слоев. На горизонтальном валу устанавливают на расстоянии около 20 см друг от друга прямые, искривленные или зигзагообразные ножи, на боковых сторонах и нижних концах которых имеются элементы в виде лемеха. Они разрезают и рыхлят фильтрующий слой дробины. По линиям разреза промывная вода проникает в дробину и выщелачивает соседние участки. Разрезание дробины может проводиться на разной высоте - так, для уменьшения сопротивления дробины в конце слива первого сусла разрыхлитель устанавливают в самое нижнее положение, тогда как при фильтровании промывной воды сопротивление дробины не так важно, как обеспечение равномерного проникновения воды через слой дробины. Во избежание смещения дробины ножи нельзя устанавливать слишком близко друг от друга, в связи с чем, а также в целях обеспечения равномерного выщелачивания (особенно внешних участков) расстояние между ножами от периферии к центру увеличивается. На парной балке передние и задние ножи устанавливают со смещением, причем для мокрого помола это расстояние увеличивают. Длина тонких и узких ножей должна быть такой, чтобы при самой высокой засыпи и самом глубоком погружении ножей они могли разрезать дробину, не сдвигая ее слоев. Чтобы обеспечить в фильтр-чанах любых размеров равномерную обработку слоя дробины, количество ножей на 1 м2 должно составлять 2-2,5. Меньшее количество ножей оправдано только при установке на лемехе поперечных ножей; при использовании парных смещенных балок количество ножей на нижнем конце увеличивают до 3,5-3,8 шт./м2. Для установки ножей при засыпи от 3-3,5 τ подрезывающие рыхлители имеют три плеча, для засыпи 6 т - четыре, а для засыпи 10 т - шесть плеч. Целесообразно устанавливать ножи на дополнительных балках.

Окружная скорость вращения разрыхлителя составляет не более 2,5-4 м/мин; ее можно плавно регулировать. Только так удается ослабить сопротивление дробины, например, во время стекания первого сусла или даже снять его при доливах. В непосредственной близости от съемного ситчатого дна это можно осуществить без сдвига дробины и слива мути только за счет уменьшения окружной скорости до 0,8-1,5 м/мин. При более высоком положении разрыхлителя допустима скорость 2-2,5 м/мин. Новые конструкции разрыхлителей позволили избавиться от ножей поперечной резки, обычно применявшихся ранее на некоторых балках. Задача ножа состоит в отделении нижнего спрессованного слоя дробины от съемного ситчатого дна и сбрасывании этого слоя с задней выступающей кромки ножа на съемное дно. Аналогичный эффект достигается благодаря конструкции лемеха и спаренных балок, а также смещением поперечных ножей относительно друг друга. Компенсирование работы разрыхлителя с небольшим количеством ножей за счет повышения окружной скорости до 6 м/мин представляется нецелесообразным.

Раньше ножи на одном или двух плечах делали поворотными, чтобы была возможность ставить их под углом при затирании и при удалении дробины. Поскольку эти ножи имели усиленную конструкцию по соображениям прочности, они были склонны к проскальзыванию. Зачастую не обеспечивалась их параллельность, что приводило к сдвигу фильтрующего слоя дробины. В таких случаях лучше осуществлять удаление дробины с помощью дополнительной планки, устанавливаемой при удалении дробины в необходимое положение пневматическими устройствами. В крупных чанах для этого требуется две-три подобные планки, позволяющие удалять дробину за 6-8 мин (скорость при выгрузке дробины составляет 2-3 м/с).

2.4.3.7. Принцип действия классического фильтр-чана. После тщательной промывки заторного трубопровода производят спуск мутного сусла через фильтрационный кран до расхода 0,15 л/(м2 · с). Обычно в середине фазы фильтрации первого сусла сопротивление дробины резко возрастает. Уже в этот момент при закрытом кране целесообразно включить разрыхлитель и разрезать дробину при самом низком положении ножей, сделав 1-2 оборота, чтобы максимально уменьшить сопротивление дробины. После медленного подъема ножей разрыхлителя необходимо снова перекачать в чан мутное сусло. При нормальном качестве солода повторное рыхление не требуется вплоть до стечения первого сусла ниже поверхности дробины. Как только на этой поверхности сусла больше не останется, при закрытом кране вновь проводят рыхление при самом низком положении ножей разрыхлителя до тех пор, пока сопротивление дробины не снизится до нуля, одновременно производя промывку водой. Первая промывная вода вводится в течение 10-15 мин. После подъема и остановки разрыхлителя начинают первую промывку, скорость которой незначительно превышает скорость стекания первого сусла. Лишь при подаче второй порции промывной воды можно форсировать процесс фильтрования. При подаче третьей порции промывной воды интенсивного разрыхления не требуется. Воду подают на свободную от сусла поверхность дробины, а к разрезанию дробины на высоте примерно 15 см приступают лишь после того, как над ее поверхностью образуется слой воды не менее 5 см (чтобы верхнее тесто не просочилось в фильтрующий слой). Во время интенсивного сте-кания промывных вод со скоростью около 0,25 л/м2 в секунду разрыхлитель медленно опускают на 5 см, делают 2 оборота и снова медленно поднимают (эту операцию можно повторить еще один раз).

В конце фильтрования, продолжающегося около 3 ч, достигается требуемая концентрация промывных вод. Фильтрование считается проведенным правильно в том случае, если большая часть верхнего теста перед удалением пивной дробины находится на поверхности фильтрующего слоя.

2.4.3.8. Принцип действия современного фильтр-чана (1993/1994 гг.) основан на использовании кондиционированного помола или мокрого дробления при определенной влажности. Используется загрузка фильтр-чана снизу, современный многорычажный разрыхлительный механизм и непрерывный процесс промывания дробины. Удельная засыпь несколько

меньше, чтобы иметь возможность фильтровать 8-10 варок за 24 ч. Для этого необходимо сократить время на подготовку и слив. В случае фильтр-чана, рассчитанного на 200 кг засыпи/м2, процесс протекает следующим образом. Загрузка осуществляется снизу через впускные отверстия (от 2 до 6) или по центральному каналу с вводом воды в течение 6-8 мин. В аппаратах одних производителей интенсивный слив начинается лишь через 3-5 мин по окончании затирания, а в аппаратах других фирм-производителей к нему приступают по истечении половины времени затирания. В этом случае ножи разрыхлителя разрезают дробину на высоте около 10 см со скоростью 1,5 м/мин. Благодаря подводу затора снизу под съемным дном образуется меньше теста, что позволяет с помощью технологии интенсивного слива через один кран или концентрическую сборную трубу удалить твердые вещества за довольно непродолжительное время (3-4 мин), а еще через 3-4 мин переключить насосы мутного сусла на прозрачное сусло (при достижении цветности 30-50 ед. ЕВС). Скорость фильтрования изначально устанавливают на 0,15 л/(м2 ∙ с). Быстро растущее сопротивление дробины способствует осветлению сусла почти до 5 ед. ЕВС; затем вводят разрыхлитель и в зависимости от сопротивления дробины или скорости фильтрования постепенно опускают его до 25, 5 или даже до 3 мм над уровнем съемного дна. Зачастую удается осветлить первое сусло без «глубокого разрезания» и прерывания процесса фильтрования. Если сопротивление дробины превышает определенное значение, например 200-250 мм, или скорость фильтрования снизится ниже заданного значения, то глубокое разрезание проводят с приостановкой процесса фильтрования.

Если расчет характеристик разрыхлителя выполнен правильно, то сопротивление дробины снова снизится до нуля не более чем за 4-5 мин, включая подъем разрыхлителя примерно на 20 см. Во избежание выполнения двух глубоких разрезов с небольшим интервалом в конце фильтрования первого сусла (одного при снижении скорости фильтрования, а второго после стекания первого сусла) важно проводить фильтрование оставшегося первого сусла немного медленнее. Как правило, процесс фильтрования первого сусла продолжается 50-65 мин, что намного лучше, чем прежде. Параллельно с глубоким разрезанием дробины в конце фильтрования первого сусла проводится промывание дробины (обычно непрерывно с помощью форсунок или центральной сдвоенной трубы). Примерно одна треть воды подводится в течение 5-8 мин, а дальнейшее ее поступление примерно соответствует скорости стекания сусла, то есть уровень остается постоянным. Преимущество такой технологии заключается в том, что разрезание, рыхление дробины и поддержание контакта с ней промывных вод осуществляется только в зависимости от сопротивления дробины. Ранее между отдельными порциями промывной воды обычно фильтровали предыдущий налив до уровня 1 см ниже поверхности дробины, а следующий налив осуществляли при кратковременном прерывании фильтрования и разрезании дробины на высоте 5-10 см в зависимости от ее сопротивления. Это приводило к потере времени и получению более мутного сусла вследствие интенсивного разрезания и сильного разрыхления фильтрующего слоя.

В современных конструкциях разрыхлителей используется непрерывный режим работы на различной высоте для создания благоприятных условий при контакте дробины с водой и предотвращения образования каналов. При высоте разрезания 15 см окружная скорость рыхлителя Vu составляет 2-2,5 м/мин, а при высоте 5 см - лишь 0,8-1,5 м/мин (для поддержания сопротивления дробины на уровне 100-130 мм и предотвращения замутнения промывных вод). Скорость фильтрования первой порции промывных вод (одна треть от общего количества) составляет 0,15-0,18 л/(м2 с), а у последующих порций - 0,20-0,25 л/(м2 · с). Количество промывной воды на поверхности дробины рассчитывают так, чтобы впитывание последнего долива происходило при достижении полного объема, необходимого для кипячения, то есть чтобы избыток последних промывных вод не стал дополнительной нагрузкой на сточные воды и не потребовалось бы их повторной утилизации. Продолжительность фильтрования промывных вод составляет 60-75 мин, а общая продолжительность фильтрования - 110-130 мин.

Чтобы ускорить получение первого сусла (прежде всего в чанах более старой или менее совершенной конструкции), его иногда отбирают сверху с помощью поплавкового декантатора. Этот прием неплохо себя зарекомендовал для не очень плотного первого сусла (содержание экстракта менее 16%) или для фильтр-чанов с толстым слоем дробины, когда возможно четкое разделение находящегося сверху сусла и дробины. Преимуществом здесь является сокращение продолжительности получения первого сусла (примерно на 30 %), а также уменьшение нагрузки на слой дробины, что в результате приводит к некоторому ускорению фильтрования промывных вод. К недостаткам следует отнести замутнение нефильтрованного первого сусла в вирпуле и недостаточное осветление сусла, а также нестабильность осадка. Недостаточное отделение высокомолекулярных жирных кислот ухудшает пеностойкость и стабильность вкуса пива.

Применение боковых сит или фильтрующих элементов сгрейнмастера (см. раздел 2.4.9) имеет меньше недостатков, так как сусло все же просачивается через определенный слой дробины (10-15 см), подвергаясь при этом фильтрации, хоть и не полноценной. Тем не менее такие сита быстро засоряются, в связи с чем требуется подгонка ножей разрыхлителя для очистки сит от приставшей к ним дробины.

Числовые показатели, приведенные выше, колеблются в рамках предельных значений. Это объясняется тем, что фильтр-чаны выпускаются вместимостью 200 кг засыпи/м2 (на 8 варок/сут) и 160 кг засыпи/м2 (на 10 варок/сут). Тем самым данные на 1 м2 фильтрующей поверхности, а также технология разрезания и промывки дробины немного отличаются. Возможность выхода на 10 варок/сут даже при удельной засыпи 185-200 кг/м2 представляет фильтрование под давлением, для чего фильтр-чан должен быть герметичным. Уже при фильтровании первого сусла небольшое давление на систему оказывает CO2. При этом первое сусло без риска окисления может впитываться в поверхность дробины на 2-4 см. Фильтрование промывных вод также проходит при избыточном давлении и скорость фильтрования увеличивается на 10-15 % при прочих равных параметрах фильтрационного оборудования.

2.4.3.9. Качество фильтрования (состав первого сусла и промывных вод, прозрачность сусла и содержание в нем кислорода) играет существенную роль, как и количественные аспекты (продолжительностью фильтрования, выход экстракта). При известных условиях оно может отрицательно повлиять на свойства полученного сусла.

Состав сусла. Со снижением концентрации промывных вод значение pH повышается на 0,3-0,6 под влиянием остаточной щелочности промывной воды. Вследствие этого, а также из-за разности концентраций происходит более интенсивное выщелачивание красящих веществ. В пересчете на 12 %-ный экстракт цветность возрастает в 3-6 раз. Содержание общего азота, особенно высокомолекулярных (коагулируемых) азотистых соединений, возрастает с увеличением содержания α-аминного азота. Наблюдается существенное увеличение содержания полифенолов - их содержание в последней промывной воде по сравнению с первым суслом возрастает в 3-5 раз; та же тенденция отмечается у антоцианогенов, так что ухудшения индекса полимеризации не происходит. Растет и содержание минеральных веществ, прежде всего кремниевой кислоты, содержание которой увеличивается в 13 раз.

Влияние этих отрицательных факторов можно уменьшить, снизив содержание экстракта в первом сусле примерно до 16%, прекратив фильтрование сусла для специальных сортов пива при содержании экстракта в последней промывной воде, равном 1,5 %, а также сократив продолжительность фильтрования и не допуская попадания воздуха в дробину (например, следя за тем, чтобы дробина в процессе промывания постоянно находилась под слоем воды).

Окисление сусла можно ограничить с помощью перечисленных выше мер, прежде всего исключив попадание воздуха при перекачивании сусла из фильтр-чана в сборник первого сусла или в сусловарочный котел. Нормальным является содержание кислорода в сусле менее 0,1 мг/л.

Прозрачность сусла должна гарантироваться в течение всего процесса фильтрования. Свободные высшие жирные кислоты (C12-C18), встречающиеся в заторе, при правильном ведении фильтрования преимущественно задерживаются фильтрующим слоем дробины. Их переход в сусло способен (под действием процессов окисления) привести к образованию в нем гидроксикислот и гидропероксидов, а также соединений, оказвающих влияние на стабильность вкуса пива. На фильтрат сусла влияют тип помола солода (мокрый помол требует большей осторожности и точности при фильтровании, чем сухой) а также размеры щелевых отверстий съемного ситчатого дна (менее 0,8 мм), толщина слоя дробины и удельная скорость фильтрования. Также большое значение имеет эффективность интенсивного слива сусла, в частности конструкция и способ управления разрыхлителем. В современных фильтр-чанах содержание твердых частиц может достигать 50 мг/л и даже 30 мг/л (при средней мутности сусла менее 20 ед. ЕВС). Это значительно лучше, чем при использовании фильтр-чанов старой конструкции, где у кондиционированного солода сухого помола наблюдались значения 80-150 мг/л, у солода мокрого помола - 140-180 мг/л.

Йодная реакция сусла должна быть нормальной при условии хорошего качества солода, безукоризненного помола и правильного ведения процесса при окончании затирания и стекании первого сусла. Из-за промывания дробины водой очень высокой температуры нерасщеплённый крахмал может перейти в раствор, и в случае плохо отфильтрованного (мутного) сусла попавшие в него твердые частицы при кипячении сусла развариваются. Как правило, йодное окрашивание тем сильнее, чем больше мути в сусле и чем выше в нем содержание нерастворённых твердых частиц.

2.4.3.10. Количество сточных вод по окончании фильтрования может колебаться в широких пределах. Обычно оно составляет 4 гл/т засыпи, но может быть и существенно выше при слабом обезвоживании дробины или при избытке последней промывной воды. Количество сточных вод можно снизить до 1-2 гл с помощью точного расчета объема последней промывной воды. В этом случае представляется целесообразным добавлять к «сухой» разгружаемой дробине воду, отделяемую в шнековом прессе транспортера дробины.

2.4.3.11. Удаление дробины после окончания фильтрования выполняют с помощью разрыхлителя, оснащенного выгружной планкой с пневматическим опусканием, которая выполнена в форме буквы «s», что позволяет перемещать дробину как из внутренних зон чана, так и от его края к отверстиям для выгрузки дробины. В зависимости от размера чана используют от 1 до 3 планок для выгрузки дробины. Выгружные планки более эффективны, чем ножи, установленные под наклоном.

При ускоренном режиме работы разрыхлителя его окружная скорость составляет 2-3 м/с. Продолжительность выгрузки дробины не должна превышать 6-8 мин, для чего под фильтр-чаном целесообразно установить емкость для дробины, рассчитанную на одну варку.

2.4.3.12. Контроль работ по промыванию и разрезанию дробины заключается в первую очередь в проверке равномерности и полноты выщелачивания дробины по всей площади фильтр-чана. В чанах старой конструкции этот контроль осуществляется путем оценки цвета сусла, вытекающего из отдельных кранов; более объективные данные получают с помощью сахарометров для горячего сусла или денситометров, являющихся обязательными для регулирования отдельных зон фильтрования приборами, особенно у высокопроизводительных фильтр-чанов. Концентрация последней промывной воды должна определенным образом соответствовать вымываемому экстракту сырой дробины (например, концентрация последней промывной воды - 0,6 %, вымываемый экстракт - 0,4 %), а также пробам отпрессованной жидкости. Эти пробы отбирают с помощью трубки с внутренним диаметром 50 мм из всего слоя дробины, в частности из одного сегмента на поверхности чана (9-12 проб) и затем отпрессовывают. Различия значений экстракта на отдельных фильтрационных кранах или в отдельных участках фильтр-чана могут быть вызваны негомогенностью затора после перекачивания в чан, а также неравномерным разрыхлением или промыванием дробины. Особенно трудно поддаются выщелачиванию внешние зоны фильтрующего слоя, что приводит к повышенной концентрации последней промывной воды. «Закрытое» съемное дно в сочетании с симметрично проложенными фильтрационными трубами «автоматического фильтрования долива» позволяет добиться лучшей сбалансированности разницы содержания экстрактивных веществ в отдельных зонах фильтрования и позволяет провести более равномерное выщелачивание.

2.4.3.13. Производительность и экономическая эффективность фильтр-чана. В нормальных условиях производительность фильтр-чана при удельной засыпи 1 8 0 - 200 кг/м2 может составлять 8 варок/сут, при уменьшенной засыпи (около 160 кг/м2) или при фильтровании под давлением - даже 10 варок/сут. Условием достижения этой существенно более высокой производительности по сравнению с прежним уровнем является не только модернизация фильтр-чана и технологии фильтрования, но и ощутимое сокращение подготовительного периода. В него входят подготовительные работы по фильтрованию (заполнение системы - 3 мин, перекачивание затора, слив и перекачивание мутного сусла - 11 мин), по удалению дробины (7 мин) и промывке (3 мин). Глубокое разрезание дробины при прекращении фильтрования, хотя на это затрачивается всего около 4-5 мин, даже при оптимальной технологии требуется выполнить по крайней мере один раз.

Фильтр-чаны более чувствительны к солоду плохого качества, чем фильтр-прессы или майш-фильтры. Переработка несоложеного сырья в объеме до 40 % от засыпи возможна при соблюдении условий, рассмотренных в разделе 2.3.3.9. Автоматизация процесса фильтрования ведет к дальнейшему сокращению (и без того невысокой) потребности в рабочей силе и способствует равномерному ходу фильтрования, но не избавляет от необходимости регулярного контроля.

Достижимый выход экстракта в варочном отделении примерно на 1 % ниже лабораторного выхода в пересчете на воздушно-сухое вещество. На предприятиях с недостаточной организацией контроля эти показатели бывают значительно хуже. Фильтр-чан допускает некоторую перегрузку: так, например, его загрузка без каких-либо отрицательных последствий может составлять ±10-15 % от «нормальной засыпи». Это позволяет получать одинаковое количество горячего охмеленного сусла при изготовлении разных сортов пива.