Допустимі напруження для черв’ячного колеса

Розглянуто та схвалено

На засіданні комісії загальнотехнічних

Дисциплін

Протокол №10 від 10 травня 2000 р.

МЕТОДИЧНІ ВКАЗІВКИ

ДО КУРСОВОГО ПРОЕКТУ З ПРЕДМЕТУ

“ДЕТАЛІ МАШИН”

для студентів спеціальності №5.090239 “Експлуатація та ремонт підйомно-транспортних, будівельних і дорожніх машин і обладнання”

Житомир

ВСТУП

Курсове проектування є одним з етапів вивчення предмету «Деталі машин». Метою курсового проектування є:

систематизування, закріплення і розширення теоретичних знань, а також розвинення розрахунково-графічних навичок студентів;

ознайомлення студентів з конструкціями типових деталей і вузлів і надбання навичок самостійного розв’язування інженерно-технічних задач, вміння розраховувати і конструювати механізми і деталі загального призначення на основі знань отриманих після вивчення загальноосвітніх і загально технічних дисциплін;

допомога в оволодінні технікою розробки конструкторських документів на різних стадіях проектування;

надбання навичок захищати самостійно прийняте технічне рішення.

В процесі розробки курсового проекту студент повинен:

дати аналіз призначення і умов, в яких знаходиться кожна деталь, і найбільш раціональне конструктивне рішення з врахуванням технологічних, монтажних, експлуатаційних і економічних вимог;

провести кінематичні розрахунки;

визначити сили, які діють на ланки вузла;

провести розрахунок конструкцій на міцність;

розв’язати питання, пов’язані з вибором матеріалу і найбільш технологічних форм деталей;

продумати процес монтажу і демонтажу окремих вузлів і машини в цілому.

Курсове проектування починається з отримання від керівника індивідуального завдання.

Виконання курсового проекту починають з ознайомлення з технічним завданням, опрацюванням його з врахуванням місця встановлення привода, реальних умов експлуатації та основних технічних характеристик.

Потім потрібно приступити до вивчення літературних джерел, аналізу відомих технічних рішень по аналогічним приводам. При цьому потрібно критично підходити до вивчення джерел. Непотрібно забувати, що техніка розвивається. Те, що вважалось правильним вчора, сьогодні може бути не найкращим.

Виконання курсового проекту потребує вміння організувати свою працю, вірно розподілити час та сили на окремі етапи роботи. Працювати слід регулярно, не допускати «заборгованості», яка починає психічно пригнічувати.

Рекомендується вести чернетку в зошиті великого формату, бажано в клітинку, тільки олівцем, чітко і акуратно. На зовнішній стороні обкладинки чернетки накреслити кінематичну схему машинного агрегату і виписати вихідні дані. На листках чернетки лишити поле шириною 50 мм для зауважень і рекомендацій керівника.

Закінчується проект оформленням пояснювальної записки та графічного матеріалу . Пояснювальна записка оформляється згідно вимог СТП

Всі роботи по проекту повинні бути закінчені не пізніше ніж за 5 днів до захисту та за два тижні до екзаменаційної сесії.

1. КІНЕМАТИЧНА СХЕМА МАШИННОГО АГРЕГАТА.

1.1. КІНЕМАТИЧНА СХЕМА МАШИННОГО АГРЕГАТА.

Вивчити і накреслити схему машинного агрегату. Проаналізувати призначення і конструкцію елементів приводного пристрою; вибрати місце установки машинного агрегату.

Графічну частину треба виконати на креслярському папері формату А4 олівцем. Робота повинна включати: кінематичну схему машинного агрегату відповідно до технічного завдання; основний напис, який виконується за формою 1; перелік елементів схеми; вихідні дані для проектування.

Умовне графічне позначення в схемах ГОСТ 2.721-74; 2.770-68 (табл.1.1 і мал. 1.2. додаток 1 , або [1]).

1.2.УМОВИ ЕКСПЛУАТАЦІЇ МАШИННОГО АГРЕГАТА.

Проаналізувати за схемою призначення машинного агрегату і вивчити конструкцію елементів привода за атласом. Вибрати місце установки машинного агрегату на одному з місцевих виробництв і тим самим визначити умови експлуатації машинного агрегату - кількість робочих змін, періодичність включення, характер робочого навантаження, реверсивність та інше.

1.3.СТРОК СЛУЖБИ ПРИВОДНОГО ПРИСТРІЮ.

Строк служби (ресурс) Lh, год., обчислити за формулою:

Lh=365 LрКрtзLзКз, (1.1)

де Lр - строк служби привода, роки;

Кр - коефіцієнт річного використання;

Кр=Ч / 365 , (1.2)

де Ч- число робочих днів за рік;

tз - тривалість зміни, год;

Lз - число змін;

Кз - коефіцієнт змінного використання.

При обчисленні ресурсу роботи треба врахувати години на профілактику, поточний ремонт, неробочі дні в залежності від характеру виробництва.

2.ВИБІР ДВИГУНА. КІНЕМАТИЧНИЙ РОЗРАХУНОК ПРИВОДА.

2.1. ВИЗНАЧЕННЯ ПОТУЖНОСТІ І ЧАСТОТИ ОБЕРТАННЯ

ДВИГУНА.

2.1.1. Визначити потрібну потужність робочої машини Ррм, кВт:

Ррм = FJ - якщо в вихідних даних на проектування вказано значення тягової сили F, кН, і лінійної швидкості J, м/с, тягового органа робочої машини;

Ррм = Тw - якщо вказано значення обертаючого моменту Т, кН×м, і кутової швидкості w, рад/с, тягового органа робочої машини.

2.1.2. Визначити загальний коефіцієнт корисної дії (ККД) привода:

h=hзпhвпhмhпкhпс, (2.1)

де hзп, hвп, hм, hпк, hпс – відповідно коефіцієнти корисної дії закритої передачі (редуктора), відкритої передачі, муфти, підшипників кочення і підшипників ковзання.

Значення ККД передач і підшипників вибрати з табл.2.1.

2.1.3.Визначити потрібну потужність двигуна Рдв, кВт:

Рдв= Ррм/h. (2.2)

2.1.4. Визначити номінальну потужність двигуна Рном, кВт.

Значення номінальної потужності вибрати з табл. 2.2 за величиною, більшою, але найближчою до потрібної потужності Рдв:

Рном ³ Рдв.

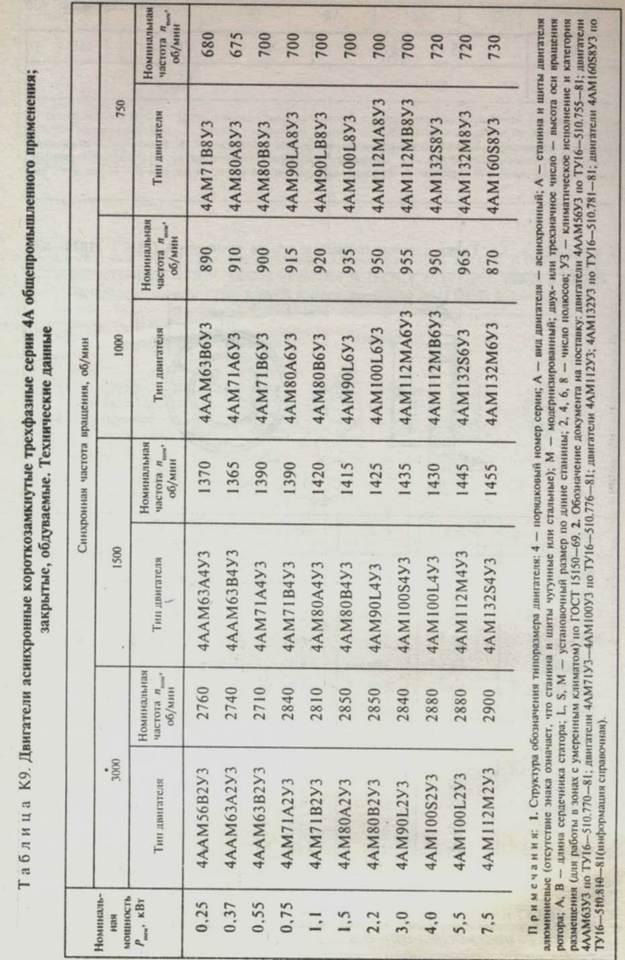

2.1.5. Вибрати тип двигуна:

Кожному значенню номінальної потужності відповідає в більшості не один, а декількох типів двигунів з різними частотами обертання, синхронними 3000, 1500, 1000, 750 об/хв. Треба враховувати, що двигуни, що двигуни з великою частотою обертання (синхронною 3000 об/хв) мають низький робочий ресурс, а двигуни з низькими частотами (синхронними 750 об/хв) дуже металоємкі, тому їх не бажано використовувати без особливої необхідності в приводах загального призначення малої потужності.

Таблиця 2.1 - Значення ККД механічних передач (без врахування витрат в підшипниках)

| Тип передачі | Закрита | Відкрита |

| Зубчата: циліндрична конічна Черв¢ячна з передаточним числом u : вище за 30 14 до 30 8 до 14 Ланцюгова Пасова: плоским пасом клиновим (поликлиновим) пасами | 0,96...0,97 0,95... 0,97 0,70...0,75 0,80...0,85 0,85...0,95 0,95...097 | 0,93...0,95 0,92...0,94 0,90...0,93 0,96...0,98 0,95...0,97 |

ПРИМІТКА: 1.Для черв¢ячної передачі попереднє значення ККД приймають 0,75...0,85. 2. Витрати в підшипниках на тертя приймають: для однієї пари підшипників кочення 0,99...0,995; для однієї пари підшипників ковзання 0,98...0,99.3.Витрати в муфті прийняти 0,98.

Таблиця 2.2.Діапазон потужностей трьохфазних асинхроннихдвигунів серії4А,кВт

| Синхронна | Тип двигуна | ||||||||

| частота обертання, об/хв | 56В | 63А,В | 71А,В | 80А,В | 90 L | 100S,L | 112M, MA,MB | 132SM | 160S |

| 0,25 - - - | 0,37; 0,55 0,25; 0,37 0,25 - | 0,75; 1,1 0,55; 0,75 0,37; 0,55 0,25 | 1,5; 2,2 1,1; 1,5 0,75; 1,1 0,37; 0,55 | 3,0 2,2 1,5 0,75; 1,1 | 4,0; 5,5 3,0; 4,0 2,2 1,5 | 7,5 5,5 3,0; 4,0 2,2; 3.0 | - 7,5 5,5; 7,5 4,0; 5,5 | - - - 7,5 |

2.2.

2.2 ВИЗНАЧЕННЯ ПЕРЕДАТОЧНОГО ЧИСЛА ПРИВОДА І

ЙОГО СТУПЕНІВ.

2.2.1. Визначити частоту обертання приводного вала робочої машини nрм, об/хв:

2.2.1.1. Для пасових конвеєрів, вантажопідйомних та інших машин:

звідки nрм =

звідки nрм =  , (2.3)

, (2.3)

де J - швидкість тяглового органу, м/с; D - діаметр барабана, мм;

2.2.1.2. Для ланцюгових конвеєрів:

, звідки nрм =

, звідки nрм =  , (2.4)

, (2.4)

де J - швидкість конвеєра, м/с; z - число зубів ведучої зірочки тяглового органу; р - шаг тяглового ланцюга, мм.

2.2.2. Визначити передаточне число привода для всіх варіантів типів двигуна при заданій номінальній потужності Рном.

;

;  ;

;  ; ... (2.5)

; ... (2.5)

2.2.3. Визначити передаточні числа ступенів привода.

Вибираємо передаточне число редуктора uзп постійним з табл.2.3. і змінюємо передаточне число відкритої передачі.

... (2.6)

... (2.6)

Для того, щоб габарити передач не були дуже великими, треба притримуватись деяких середніх значень uзп і uвп по можливості не доводячи їх до найбільшого значення.

2.2.4. Визначити максимально допустиме відхилення частоти обертання приводного вала робочої машини  , об/хв:

, об/хв:

, (2.7)

, (2.7)

де d, % - допустиме відхилення швидкості приводного вала робочої машини.

2.2.5. Визначити допустиму частоту обертання приводного вала робочої машини з урахуванням відхилення [nРМ], об/хв:

[nРМ] = nРМ ±  . (2.8)

. (2.8)

2.2.6.Визначити фактичне передаточне число привода uф:

uф= nном/ [nРМ]. (2.9)

2.2.7. Уточнити передаточні числа закритої і відкритої передач у відповідності з вибраним варіантом розбивки передаточного числа привода

uоп= uф/ uзп або uзп= uф/ uоп; (2.10)

при цьому краще уточнити uоп, лишивши незмінним стандартне значення uзп.

Таблиця 2.3 - Рекомендовані значення передаточних чисел

Закриті зубчаті передачі (редуктори) одноступеневі циліндричні і конічні (СТ СЭВ 221-75):

1-й ряд - 2,0; 2,5; 3,15; 4,0; 5,0; 6,3;

2-й ряд - 2,24; 2,8; 3,55; 4,5; 5,6; 7,1.

Закриті черв¢ячні передачі (редуктори) одноступеневі для черв¢яка з числом витків Z1=1; 2; 4 (ГОСТ 2144-75):

1-й ряд - 10; 12,5; 16; 20; 25; 31,5;

2-й ряд - 11,2; 14; 18; 22,4; 28; 35,5.

Відкриті зубчаті передачі: 3...7.

Ланцюгові передачі: 2...5.

Пасові передачі всіх типів: 2...4.

2.3. ВИЗНАЧЕННЯ СИЛОВИХ І КІНЕМАТИЧНИХ ПАРАМЕТРІВ

ПРИВОДА.

Силові і кінематичні параметри приводу обчислюють на валах, виходячи з потрібної (розрахункової) потужності двигуна і його номінальної частоти обертання. Результати обчислень звести в табл.2.5

Таблиця 2.4 - Визначення силових і кінематичних параметрів приводу

| Параметр | Вал | Послідовність з¢єднання елементів приводу за кінематичною схемою | ||||||

| дв®вп®зп®м®рм | дв®м®зп®вп®рм | |||||||

| Потужність Р, кВт | дв Б Т рм | Рдв Р1= Рдвhвпhпк Р2= Р1hзпhпк Ррм= Р2hмhпс | Рдв Р1= Рдвhмhпк Р2= Р1hзпhпк Ррм= Р2hопhпс | |||||

| Частота обертан-ня n, об/хв | Кутова швид- кість w 1/с | дв Б Т рм | Nном

n1=   n2=

n2=  nрм=n2

nрм=n2

|

wрм=w2

wрм=w2

| Nном

n1=nном

n2=  nрм=

nрм=

| wном=pnном/30

w1=wном

| ||

| Обертаючий момент Т, Н×м | дв Б Т рм |

|

| |||||

Таблиця 2.5 - Силові і кінематичні параметри привода

| Тип двигуна Рном= кВт, nном= об/хв | ||||||||||||

| Параметр | Передача | Параметр | Вал | |||||||||

| закрита (редуктор) | відкрита | двигуна | редуктора | Приводної робочої машини | ||||||||

| швидкохідний | тихохідний | |||||||||||

| Передаточне число u | Розрахункова потужність Р, кВт | |||||||||||

| Кутова швидкість w, 1/с | ||||||||||||

| Частота обертання n, об/хв | ||||||||||||

| ККД h | Обертаючий момент Т, Н×м | |||||||||||

3. ВИБІР МАТЕРІАЛУ ПЕРЕДАЧ.

3.1. Вибір матеріалу і термообробки зубчастої передачі.

3.1 1.Вибрати твердість термообробку і матеріал коліс.

Основний матеріал для виготовлення зубчастих коліс - сталь. В умовах індивідуального і дрібносерійного виробництва в мало- і середньонавантажених передачах, а також у відкритих передачах використовують зубчасті колеса з твердістю матеріалу £ 350 НВ. При цьому забезпечується чистове нарізання зубів після термообробки, висока точність виготовлення і добре припрацювання зубів.

Для рівномірного зносу зубів і їх кращого припрацювання твердість шестерні НВ1 призначається більшою ніж твердість колеса НВ2 Різниця середніх твердостей робочих поверхонь зубів шестерні і колеса складає в передачах з прямим і непрямим зубом НВср1-НВср2=20...50. Для збільшення передаточних властивостей передачі і зменшення ії габаритів і металоємкості досягають різниці НВср1-НВср2 ³70. При цьому твердість робочих поверхонь зубів колеса £350НВ, а зубів шестерні ³350НВ і вимірюється за шкалою Роквелла, ³45НRCе.

Вибір матеріалу, термообробку і твердість зубчастої пари проводити за табл. 3.1, а механічних характеристик за табл.3.2. При цьому повинна виконуватись умова:

Dзаг£Dгр; Sзаг£Sгр,

де - Dзаг діаметр заготовки шестерні; Sзаг - товщина заготовки обода або диска колеса; Dгр - гранично допустимий діаметр заготовки шестерні; Sгр - гранично допустима товщина заготовки обода або диска колеса.

3.2.Вибір матеріалу і термообробки черв’ячної передачі.

3.2.1.Вибрати матеріал і термообробку черв’яка:

Вибір марки сталі черв’яка і визначення ії механічних характеристик проводять по таблиці 3.1. і 3.2. При цьому для передач малої потужності (Р£1кВт) використовують термообробку – покращення з твердістю £ 350НВ, а для передач більшої потужності з метою підвищення ККД – загартування СВЧ до твердості ³45НRC, шліфування і полірування витків черв’яка.

3.2.2. Визначити швидкість ковзання Vs м/с:

(3.1)

(3.1)

де Т2 – обертаючий момент на валу черв’ячного колеса, Н×м;

w2 – кутова швидкість тихохідного вала, 1/с,

и – передаточне число редуктора.

3.2.3. Вибрати марку матеріалу черв’ячного колеса з табл.3.3:

Таблиця 3.1Вибір матеріалу, термообробки і твердості

| Параметр | Для передач з прямими і непрямими зубами при малій (Р£2 кВт) і середній (Р£5,5кВт) потужності, НВ1ср-НВ2ср=20…50 | Для передач з непрямими зубами при середній (Р£5,5кВт) потужності, НВ1ср-НВ2ср³70 | ||||

| Шестерня, черв’як | Колесо | Шестерня, черв’як | Колесо | |||

| Матеріал | Сталь 35, 40, 45 40Х, 40ХН, 35ХМ | Сталь 40Х, 40ХН, 35ХМ | ||||

| Термообробка | Покращення | Покращення + загартування СВЧ | Покращення | |||

| Твердість | < 350 НВ | ³ 45 НRC | £ 350 НВ | |||

| Допустимі напруження при числі циклів зміни напружень NFO i NHO, Н/мм2 | [s]НО | 1,8 НВср+67 | 14НRСср+170 | 1,8 НВср+67 | ||

| [s]FО | 1,03 НВср | при m ³3 мм | 1,03 НВср | |||

| при m <3 мм | ||||||

Примітка: 1.В зубчастих передачах марки сталей шестерні і колеса вибирають однаковими. При цьому для передач, до розмірів яких не ставляться високі вимоги, потрібно використовувати дешеві марки сталей типа 40, 40Х. 2. Для коліс відкритих передач великих діаметрів (D ³500 мм) використовується стальне лиття (35Л, 40Л, 45Л, 40ГЛ, термообробка – нормалізація, покращення) в парі з кованою шестернею зі сталі відповідної марки.

Таблиця 3.2.Механічні характеристики сталей

| s-1 | МПа | |

| sТ | ||

| sВ | ||

| Твердість заготовки - поверхні зубів | 163-192 HB 192-228 HB 179-207 HB 235-262 HB 269-302 HB 235-262 HB 269-302 HB 45-50 HRC 235-262 HB 269-302 HB 48-55 HRC 235-262 HB 269-302 HB 48-53 HRC 163-207 HB 147 HB 207-235 HB 235-262 HB | |

| Термо-обробка | Н У Н У У У У У+СВЧ У У У+СВЧ У У У+СВЧ Н Н У У | |

| Заготовка колеса Sгр, мм | Довільні довільні довільні довільні | |

| Заготовка шестерні Dгр, мм | Довільні довільні довільні довільні | |

| Заготовка | Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Поковка Виливка Виливка Виливка Виливка | |

| Марка стали | 40Х 40Х 40Х 40ХН 40ХН 40ХН 35ХМ 35ХМ 35ХМ 35Л 40Л 45Л 40ГЛ |

Примітка: Прийняті позначення: Н – нормалізація, У – покращення, СВЧ – загартування струмом високої частоти.

Таблиця 3.3 Матеріали для черв’ячних коліс

| Група | Матеріал | Спосіб відливки | sв | sт | Швидкість ковзання Vs, м/с |

| Н/мм2 | |||||

| БрО10Н1Ф1 | Ц | >5 | |||

| БрО10Ф1 | К З | ||||

| БрО5Ц5С5 | К З | ||||

| БрА10Ж4Н4 | Ц К | 2…5 | |||

| БрА10Ж3Мц1,5 | К З | ||||

| БрА9ЖЗЛ | Ц К З | ||||

| ЛЦ23А6ЖзМц2 | Ц К З | ||||

| СЧ18 СЧ15 | З З | - - | < 2 |

Примітка: 1. Для чавунів приведені значення sви .

2.Прийняті позначення: Ц –відцентровий; К – в кокіль; 3 – в землю.

3.3.Визначення допустимих контактних напружень.

3.3.1. Визначення допустимих контактних напружень зубчастої передачі.

3.3.1.1.Визначити коефіцієнт довговічності KHL:

, (3.2)

, (3.2)

де  NHO - число циклів зміни напружень, яке відповідає границі витривалості; N - число циклів зміни напружень за весь час роботи:

NHO - число циклів зміни напружень, яке відповідає границі витривалості; N - число циклів зміни напружень за весь час роботи:

N=573 wLh,

де w - кутова швидкість відповідного вала, 1/с; Lh - ресурс роботи привода, год.

Для нормалізованих і поліпшених коліс 1£ KHL £2,6; для колеса загартуванням поверхні 1£ KHL £1,8.

Якщо N > NНО, то прийняти KHL=1.

3.3.1.2.За табл.3.1 визначити допустиме контактне напруження [s]HO, яке відповідає границі контактної витривалості при числі циклів зміни напружень NНО.

Таблиця 3.4.Значення числа циклів NHO

| Середня твердість поверхонь зубів | НВср | |||||||||

| HRCср | - | |||||||||

| NHO, млн.циклов | 16,5 | 36,4 |

3.3.1.3.Визначити допустимі контактні напруження для зубів шестерні [s]H1 і колеса [s]H2 :

[s]H1= KHL1[s]HO1 ; [s]H2= KHL2[s]HO2 (3.3)

Циліндричні зубчаті передачі з прямими і непрямими зубами при НВср1-НВср2 =20...50 розраховують за меншим з отриманих для шестерні [s]H1 і колеса [s]H2 значень [s]H, тобто за менш міцними зубами.

Зубчаті передачі з непрямими зубами при НВср1-НВср2 ³70 і твердості зубів колеса £ 350 НВ2 розраховують за середнім значенням допустимого контактного напруження:

[s]H=0,45([s]H1 + [s]H2) . (3.4)

При цьому [s]H не повинно бути більшим за 1,23[s]H2 . В противному випадку [s]H=1,23[s]H2 .

3.3.2. Визначення допустимих контактних напружень черв’ячної передачі.

3.3.2.1.Визначити допустимі контактні напруження для матеріалу вінця колеса:

Таблиця 3.5.

Допустимі напруження для черв’ячного колеса

| Група матеріалу | Черв’як поліпшений, £350 НВ | Черв’як загартований при нагріві СВЧ, ³45 HRC | Нереверсивна передача | Реверсивна передача |

| [s]Н, Н/мм2 | [s]F, Н/мм2 | |||

| KHLCv0,75sВ | KHLCv0,9sВ | (0.08sВ+0.75sT )KFL | 0,16sВ KFL | |

| 250-25Vs | 300-25Vs | |||

| 175-35Vs | 200-35Vs | 0.12sВи KFL | 0.075sВи KFL |

Примітка: 1.Cv – коефіцієнт , який враховує знос матеріалу:

| Vs | ||||||||

| Cv | 1,33 | 1,21 | 1,11 | 1,02 | 0,95 | 0,88 | 0,83 | 0,80 |

2. KHL- коефіцієнт довговічності при розрахунках на контактну міцність:

KHL=  ,

,

де N =573 w2Lh – число циклів навантаження зубів черв’ячного колеса за весь строк роботи. Якщо N>25×107, то N прийняти 25×107.

Lh=17000 год – ресурс роботи привода.

3. KFL- коефіцієнт довговічності при розрахунках на міцність:

KFL=

Якщо N<106, то N прийняти 106; Якщо N>25×107, то N прийняти 25×107.

4. Якщо передача працює в реверсивному режимі, то отримане значення допустимого напруження [s]F треба зменшити на 25%.

5. Для всіх черв’ячних передач (незалежно від матеріалу вінця колеса)при розміщення черв’яка поза масляною ванною значення [s]Н треба зменшити на 15%.

6.При розрахунках прийняти KFL=0, 543

3.4.Визначення допустимих напружень згину.

3.4.1. Визначення допустимих напружень згину зубчастої передачі..

3.4.1.1.Визначити коефіцієнт довговічності KFL:

, (3.5)

, (3.5)

де  NFO = 4×106 число циклів зміни напружень для всіх сталей, яке відповідає границі витривалості; N - число циклів зміни напружень за весь час роботи:

NFO = 4×106 число циклів зміни напружень для всіх сталей, яке відповідає границі витривалості; N - число циклів зміни напружень за весь час роботи:

N=573 wLh,

де w - кутова швидкість відповідного вала, 1/с; Lh - ресурс роботи привода, год.

При твердості £ 350 НВ 1£ KFL £2,08; для твердості > 350 НВ

1£ KFL £1,63. Якщо N > NFО, то прийняти KFL=1.

3.4.1.2. За табл.3.1 визначити допустиме напруження згину [s]FО, яке відповідає границі витривалості на згин при числі циклів зміни напружень NFО.

3.4.1.3.Визначити допустимі напруження згину для зубів шестерні [s]F1 і колеса [s]F2 :

[s]F1= KFL1[s]FO1 ; [s]F2=KFL2[s]FO2 . (3.6)

Для реверсивних передач [s]F зменшують на 25%.

Для циліндричних зубчатих передач з прямими і непрямими зубами розрахунок модуля ведуть за меншим з отриманих для шестерні [s]F1 і колеса [s]F2 значенням [s]F, тобто за менш міцними зубами.

3.4.2. Визначення допустимих напружень згину черв’ячної передачі..

Допустимі напруження вибирають відповідно до табл.3.5.

4. РОЗРАХУНОК ЗУБЧАТИХ ПЕРЕДАЧ РЕДУКТОРІВ.

4.1.Вибрати приблизно технічний рівень редуктора g з інтервалу 0,1...0,2 (кг/(Н×м).

g= m/T2=0,1...0,2 (кг/(Н×м).

4.2.Визначити масу редуктора:

m=(0,1...0,2) T2, кг.

4.3 Розрахунок передач проводиться на ПК. Результати виводяться на принтер і включаються в пояснювальну записку.

5.РОЗРАХУНОК ВІДКРИТОЇ ПЕРЕДАЧІ.

Розрахунок ланцюгової передачі проводиться на ПК або по методичній розробці “Ланцюгова передача”, або 5.4 [1].

Розрахунок пасової передачі проводиться по методичній розробці “Пасова передача”, або 5.1, 5.2 [1].