Описание технологии работ ремонта основных узлов СК

1) Конструкция и классификация СК:

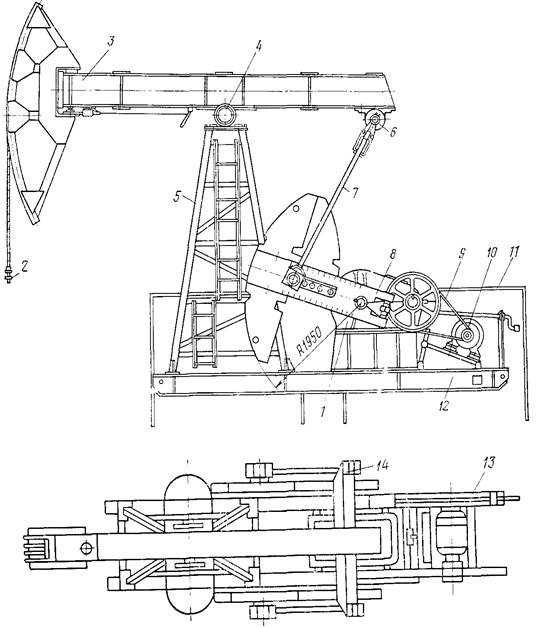

ООО «ЦТС» СО НПО №1 «Чернушка» осуществляет технический сервис станков-качалок. Станок-качалка является механическим приводом скважинной штанговой насосной установки (СШНУ). В нефтепромысловой практике станками-качалками называют балансирные индивидуальные приводы, которые получили наибольшее распространение в нефтедобывающей промышленности. На нефтепромыслах ООО «ЛУКОЙЛ-Пермь» для добычи нефти используются станки-качалки разных модификации: чаще всего встречаются СК6 и СК8, СКД6 и СКД8, также используются СК5, СКР6, ПНШ-60 и ПНШ-80, СКДР6, ПШГН-6 и ПШГН-8, ПШГНТ-4 и С-456Д. Типовая конструкция двуплечих станков – качалок, несмотря на их разнообразие, одна, станки-качалки разных типов имеют лишь свои какие-то конструктивные особенности. Станок-качалка состоит из следующих деталей и узлов: -рама; -трансмиссия: -электродвигатель; -клиноременная передача; -редуктор. -преобразующий механизм: -Кривошипно-шатунный механизм; -стойка балансира; -балансир; -канатная подвеска; -полированный шток. -станция управления. Задача трансмиссии – снижение скорости вращения вала двигателя до числа ходов точки подвеса штанг. Преобразующий механизм служит для преобразования вращательного движения звена со сниженным числом оборотов в возвратно-поступательное движение точки подвеса штанг. При работе скважинной штанговой насосной установки энергия от электродвигателя передается на ведомый шкив редуктора посредством клиноременной передачи. Редуктор соединен с кривошипно-шатунным механизмом, преобразующим вращательное движение выходного вала редуктора через балансир в возвратно-поступательное движение колонны штанг. Связанный с колонной штанг плунжер насоса также совершает возвратно-поступательное движение (колонна насосных штанг соединяет канатную подвеску с плунжером насоса). Для соединения устьевой арматуры с цилиндром насоса и подъема жидкости на поверхность служит колонна насосно-компрессорных труб. Устьевое оборудование имеет отвод, по которому откачиваемая жидкость направляется в промысловую сеть. При ходе плунжера вверх под ним снижается давление, и жидкость из межтрубного пространства через открытый всасывающий клапан поступает в цилиндр насоса. При ходе плунжера вниз всасывающий клапан закрывается, а нагнетательный клапан открывается, и жидкость из цилиндра переходит в подъёмные трубы. При непрерывной работе насоса уровень жидкости в насосно-компрессорных трубах повышается, жидкость доходит до устья скважины и через тройник переливается в выкидную линию. Таков принцип работы скважинной штанговой насосной установки. Установки, которая является наиболее распространенным и традиционным видом механизированной добычи нефти. Станки-качалки СК6 и СК8 выполнены по стандарту 1966г. Этим стандартом было предусмотрено 20 типоразмеров станков-качалок грузоподъемностью от 1,5 до 20т. С этого года был начат выпуск приводов с поднятым и установленным на подставке редуктором. При создании размерного ряда унифицировали узлы и элементы, чтобы свести к минимуму разнообразие быстроизнашивающихся узлов, вследствие чего упростилось изготовление, ремонт, обслуживание и снабжение оборудования запасными частями. Для этого 9 станков-качалок были выполнены как базовые, а 11 – в виде их модификаций. Модификации заключались: в изменении соотношений длин переднего и заднего плеч балансира, из-за чего менялась грузоподъемность и длина хода станка-качалки; в применении редуктора с другим крутящим моментом; в одновременной замене балансира и редуктора. Но в серийный выпуск вышли только 9 моделей – 7 базовых и 2 модифицированных. В цехах добычи нефти и газа №1, 2 и 3 из 9 выпущенных, вследствие геологических, климатических и других особенностей эксплуатируемых месторождений применяются в настоящее время: 6СК6-2,1-2500 и 7СК8-3,5-4000. Конструкция станка-качалки по ГОСТ 5866-66 представлена на рисунке 1. СК состоит из рамы 12, установленной на массивном фундаменте, стойки 5, балансира 3 с головкой, опоры балансира 4, траверсы 14, опоры траверсы 6, двух шатунов 7, тормозного устройства 13. Шатуны соединены с кривошипами 8, укрепленными на выходном валу редуктора 1. Входной вал редуктора посредством клиноременной передачи соединен с электродвигателем 13.

Рисунок 1 – Схема станка-качалки по ГОСТ 5866-66 Канатная подвеска 2 соединяет головку балансира с колонной штанг. Станок-качалка имеет ограждение 11. Условное обозначение расшифровывается так, например, 6СК6-2,1-2500: 6СК – станок-качалка 6-ой базовой модели; 6 – допускаемая нагрузка на головку балансира 6 т; 2,1 – наибольшая длина хода точки подвеса штанг 2,1 м; 2500 – допускаемый крутящий момент на редукторе 2500 кгс*м. Эти СК имеют редукторы Ц2НШ-450 и Ц2НШ-750, соответственно, где Ц – цилиндрический; 2 – двухступенчатый; Н – нормального ряда; Ш – с шевронным зацеплением (этот признак был положен в основу отличия станков-качалок с одинаковыми параметрами). Станок-качалка СК5-3-2500 выполнена по ГОСТ 5866-76. Условное обозначение расшифровывается аналогично станкам-качалкам по ГОСТ 5866-66. Конструкция СК5-3-2500 схожа с конструкцией 6СК6-2,1-2500. Применяется тот же редуктор – Ц2НШ-450. Отличие - в длине переднего плеча балансира. Длина переднего плеча балансира у 6СК6-2,1-2500 2100 мм, а у СК5-3-2500 – 3000 мм, благодаря чему длина хода полированного штока увеличивается с 2,1 м (СК6-2,1-2500) до 3-х (СК5-3-2500), а грузоподъемность уменьшается с 6 т до 5 соответственно. Станки-качалки СКД6 и СКД8 С 1987г. на нефтяные промыслы стали внедрять станки-качалки дезаксиального типа, выпущенные по отраслевому стандарту ОСТ 26-16-08-87. Стандартом было предусмотрено два вида исполнения – с установкой редуктора на раме и на тумбе. В Цехах добычи нефти и газа №1,2 и 3 используются СКД6-2,5-2800 и СКД8-3-4000 с редуктором, установленным на раме (рисунок 2). Единственное отличие в конструктивном исполнении этих СК от СК по ГОСТ 5866-66 и ГОСТ 5866-76 в другом расположении редуктора относительно балансира. Это обеспечивает разное время хода штанг вверх и вниз, тогда как у аксиальных это время одинаковое. Производительность дезаксиальных станков-качалок увеличивается, т.к. уменьшается время холостого хода и, соответственно, снижаются энергозатраты. В таблице 1 представлены основные параметры станков-качалок. Несмотря на то, что конструкция этих станков-качалок, в общем, идентична и отличается лишь некоторыми конструктивными особенностями:

- длиной переднего плеча балансира;

- расположением редуктора. Именно эти особенности и применение разных по мощности электродвигателей, редукторов разных типоразмеров, а также сам типоразмер станка-качалки обеспечивают получение необходимых параметров: грузоподъемность, длина хода устьевого штока, число качаний балансира в минуту, разное время хода штанг вверх и вниз. Длина хода полированного штока и число качаний (число двойных ходов) станков-качалок подбирается под режим эксплуатации скважины и месторождения в целом. Число качаний устанавливается соответствующим подбором частоты вращения двигателя, диаметров ведущего и ведомого шкивов и передаточного числа редуктора (таблица 2). Изменение длины хода полированного штока производится установкой пальцев нижних головок шатунов в соответствующие гнезда кривошипов. Габариты и масса станков-качалок определяются их типоразмером, а типоразмер определяет максимальную грузоподъемность станков-качалок. Система уравновешивания служит для обеспечения постоянства работы электродвигателя. Оптимальный режим его работы будет обеспечен в том случае, если работа совершаемая двигателем в течение одного двойного хода (при ходе штанг вверх и вниз), постоянна. Это постоянство достигается механическим уравновешиванием станков-качалок, то есть применением грузов. Существует три вида уравновешивания: -балансирное – противовесы установлены на заднем плече балансира; -кривошипное – противовесы устанавливают на кривошипе; -комбинированное – противовесы устанавливают и на кривошипе и на плече балансира. Балансирное уравновешивание применяют у станков-качалок малой грузоподъемности, кривошипное – большой, а комбинированное – средней. Это объясняется тем, что балансирный груз вызывает инерционные нагрузки, а кривошипный – большие нагрузки на опоры вала и корпус редуктора.

Таблица 1 - Основные параметры станков-качалок

| Типоразмер | Максимальная грузоподъемность, т | Длина хода полированного штока, м | Максимальный крутящий момент, кН*м | Число качаний балансира в мин. | Габаритные размеры, мм | Масса, т | Система уравновешивания | Тип редуктора и передаточное число i | Мощность электродвигателя, кВт | ||

| Длина | Высота | Ширина | |||||||||

| СК6-2,1-2500 | 0,9; 1,2; 1,5; 1,8; 2,1 | 6-15 | 9,0 | комбиниров. | Ц2НШ-450 (39,924) | 11-18,5 | |||||

| СК8-3,5-4000 | 1,7; 2,1; 2,5; 3,0; 3,5 | 5-12 | 14,5 | кривошипная | Ц2НШ-750 (40,315) | 15-30 | |||||

| СК5-3-2500 | 1,3; 1,8; 2,1; 2,5; 3,0 | 5-15 | 9,5 | кривошипная | Ц2НШ-450 (39,924) | 11-22 | |||||

| СКД6-2,5-2800 | 0,9; 1,2; 1,6; 2,5 | 5-14 | 7,8 | кривошипная | Ц2НШ-450 (39,924) | 11-18,5 | |||||

| СКД8-3-4000 | 1,2; 1,6; 2,0; 2,5; 3,0 | 5-12 | 11,78 | кривошипная | Ц2НШ-750 (40,315) | 15-30 |

Таблица 2 – Параметры для подбора числа качаний станков-качалок

| Типоразмер СК | Диаметр шкива редуктора, мм | Мощность электро двиг., кВт | Диаме-тр шкива элек-трод. мм | Число двойных ходов полированного штока при числе оборотов двигателя | ||||

| об/мин | об/мин | об/мин | об/мин | |||||

| СКД6-2,5-2800 | от 11 до 18,5 | 2,6 | 3.9 | 5,1 | 7,7 | |||

| 3,1 | 4,5 | |||||||

| 3,5 | 5,2 | 6,8 | 10.3 | |||||

| 3,9 | 5,8 | 7,7 | 11,6 | |||||

| 4,4 | 6,5 | 8,5 | 12,9 | |||||

| 4.8 | 7,2 | 9.6 | 14,5 | |||||

| 5,5 | 8,2 | 10.8 | ||||||

| СКД8-3-4000 | от 15 до 30 | 2,6 | 3,8 | 7,6 | ||||

| 4,4 | 5,8 | 8,7 | ||||||

| 3,3 | 4,9 | 6,5 | 9.8 | |||||

| 3,7 | 5,5 | 7.3 | 10,9 | |||||

| 4,1 | 6,1 | 8.1 | 12,2 | |||||

| 4,6 | 6,9 | 9,2 | ||||||

| СК8-3.5-4000 | от 15 до 30 | 2.5 | 3,8 | 5,1 | 7,6 | |||

| 2.9 | 4,3 | 5,8 | 8.7 | |||||

| 3,3 | 4,9 | 6.5 | 9,8 | |||||

| 3,6 | 5,4 | 7,3 | 10,9 | |||||

| 4.1 . | 6,1 | 8,2 | 12,2 | |||||

| 4,6 | 6.9 | 9,2 | ||||||

| СКб-2,1-2500 | от 11до 18,5 | 2.5 | 3,8 | 5,1 | 7,7 | |||

| 4,5 | 5.9 | |||||||

| 3,4 | 5,1 | 6,8 | ||||||

| 3,8 | 5,7 | 7,7 | 11.5 | |||||

| 4,3 | 6.4 | 8.5 | 12,8 | |||||

| 4,8 | 7,2 | 9,6 | 14,6 | |||||

| 5,4 | 8,1 | 10,8 | ||||||