Добавки, шликер, гаряча вода, пара

Вступ

Продукцією керамічного виробництва є в основному вироби, що поставляються для різних галузей народного господарства і передусім для будівництва, - цеглина, плитки для облицювання стін і підлог, санітарно-технічна кераміка. Усі високотемпературні агрегати в металургії, в хімічному виробництві, на коксових, цементних, скляних і керамічних заводах футеруются вогнетривкими матеріалами. Передача енергії здійснюється з використанням фарфорових ізоляторів. З оксидної кераміки виготовляють корпуси і окремі деталі електронних конструктивних елементів або ж виробу технічної кераміки самі представляють активну частину цих електронних конструктивних елементів. Техніка високотемпературних вимірів немислима без керамічних ізоляційних матеріалів. Перерахування може бути продовжене, показуючи різноманітність вимог до вживаних керамічних виробів. Якщо взяти до уваги, що виробництво посуду і виготовлення художньої кераміки складають іншу значну частину керамічного виробництва, то можна зробити висновок, що на всіх стадіях процесу виробництва керамічних виробів ставляться різні вимоги, що диктуються використанням виробу, що виготовляється. Це відноситься і до процесів формування.

Початковим пунктом для формування кераміки є маса, яка найчастіше складається з природних, в різній мірі оброблюваних сировинних матеріалів. Їх властивості змінюються в широких межах. У цій курсовій роботі детально описуються ці властивості сировини і керамічних мас.

Мета цієї курсової роботи полягає в поглибленні і закріпленні теоретичних знань по дисципліні "Технологія виробництва будівельних матеріалів і виробів", самостійному детальному опрацюванню технічної, нормативної і проектної літератури за технологією виробництва керамічних плиток і виробленням навичок рішення завдань проектування.

1. Загальні відомості

1.1 Короткий огляд сучасних способів виробництва керамічної плитки

Керамічні плитки різного призначення отримують способами напівсухого і сухого пресування з порошків вологістю 5-7% (основний спосіб), литвом з шликера вологістю 30-35% і пластичним формуванням з мас вологістю 14-20%. Принципова технологічна схема виготовлення керамічних плиток, що полягає в обробці глинистої сировини з добавками, формуванні виробів, сушці і випаленні їх до спікання різної міри залежно від призначення виробів і якості глинистої сировини, представлена нижче.

Схема 1

Глиниста сировина В’яжуче і інші добавки

Підготовка формувальної маси

((грубе і тонке подрібнення, сушка, змішення, зволоження)

Формування

((сухе і напівсухе пресування, пластичне формування, литво)

Теплова обробка

((сушка, одно- або двократне випалення)

Малий.1. Формування

Декорування плиток здійснюється або в процесі їх формування (нанесення рельєфу, двошарове формування) або після сушки і навіть після випалення виробів (глазурування, сериография) з наступним повторним випаленням.

Підготовка глинистої сировини на заводах, що випускають керамічні плитки, полягає у видаленні або подрібненні кам'янистих включень і досягненні однорідності і легкоукладуваності формувальної маси.

Основні способи переробки глинистої сировини у формувальну масу у виробництві керамічних плиток - напівсухий, сухий, пластичний і шликерный. Вибір способу визначається властивостями початкової сировини, видом продукції, що випускається, і об'ємом виробництва.

У таблиці 2 приведені порівняльні відомості по способах підготовки формувальної маси у виробництві керамічних плиток.

Нижче даються схеми підготовки формувальних мас для виробництва керамічних плиток з вказівкою основного устаткування, вживаного для цих цілей.

На схемі 2 приведена послідовність сухого способу підготовки формувальної маси у виробництві керамічних плиток.

Схема 2

Підготовка формувальної маси сухим способом

Глинисті матеріали Отощающие добавки

Дозування

((ящичний подаватель)

Грубе подрібнення

((каменевидільні вальці)

Змішування

((змішувач з гратами, що фільтрують)

Грануляція

((дірчасті вальці, прес з гранулюючою приставкою)

Сушка

((протитечійний сушарний барабан)

Змішення-помел

((стержневий змішувач)

Електромагнітне очищення

((магнітний сепаратор)

Проміжне зберігання

((бункер, силос-гомогенізатор)

Тут суміш сировинних компонентів готують для сушки, сушать, змізерніють до певної товщини і зберігають в силосах. Сухий спосіб підготовки доцільно використовувати за наявності одного або двох видів сировини, близьких по складу і властивостям.

Таблиця 2

Способи підготовки формувальної маси

| Спосіб підготовки маси | Вологість маси, % | Застосування | Зміст | Переваги | Недоліки |

| Сухий ((схема 1) | 2-8 | Для глин з високою кар'єрною вологістю | Роздільне, грубе подрібнення компонентів, грануляція, сушка з наступним помелом | Поєднання сушки і тонкого подрібнення в одному агрегаті | Необхідність грануляції перед сушкою і застосування високих тисків при формуванні |

| Напівсухий (схема 2) | 8-12 | Для засміченого каменевидними включеннями глинистої сировини зниженої пластичності і вологості | Грубе, а потім тонке подрібнення підсушеної сировини, відсівання великих включень, вступ добавок, зволоження, вылеживание | Повне видалення або ретельне подрібнення каменевидних включень, рівномірний розподіл добавок | Необхідність сушки перед тонким подрібненням, підвищений знос помольного устаткування, необхідність застосування високих тисків при формуванні |

| Шликерный (схема 3) | 45-60 | Для глин з високою кар'єрною вологістю при використанні багатокомпонентних формувальних мас і наявності каменевидних включень, що підлягають видаленню | Грубе подрібнення з одночасним видаленням каменевидних включень, тонкий помел і розпуск глини, проціджування, обезводнення, просев, електромагнітне очищення | Повне видалення каменевидних включень, забезпечення високої міри однорідності маси | Значна складність і трудомісткість способу, висока витрата палива на обезводнення шликера |

Схема 3 характеризує підготовку маси за напівсухим способом.

Схема 3

Підготовка формувальної маси за напівсухим способом

Глинисті матеріали

Дозування

((ящичний подаватель)

Подрібнення

((вальці дезинтеграторів, стругач, зубчасті вальці, каменевидільні вальці)

Сушка

((прямоточний сушарний барабан, зниження вологості з 15-25% до 2-13%)

Проміжне зберігання

((бункер)

Дозування

((ящичний подаватель, тарілчастий живильник)

Тонкий помел

((дезинтегратор, бігуни сухого млива, дірчасті вальці тонкого помелу, гладкі вальці тонкого помелу, молоткастий, відцентровий і роторний млин)

Просів

((сито-бурат, струнне вібраційне і таке, що коливається сита, гуркіт, повітряний сепаратор)

Проміжне зберігання

((бункер)

Дозування

((тарілчастий живильник, автоматичні ваги)

Добавки, шликер, гаряча вода, пара

Змішування

((двохвальний змішувач, бігуни, бегунковый змішувач, стержневий змішувач)

Вылеживание

((силос-гомогенізатор)

За цією схемою змішування підготовленої глини з плавнями, отощающими і іншими добавками з одночасним зволоженням її гарячою водою або краще пором при отриманні пластичних мас виробляють в двохвальних змішувачах, малопластичних - швидкохідних бегунковых змішувачах, худих мас - бігунах.

При шликерной підготовці маси подрібнення і грубий помел глинистих матеріалів проводять в дробильно-размельных установках первинного дроблення; тонкий помел і змішення компонентів - в кульових млинах або пропелерних мішалках або ін. установках протягом 5-7 ч.

На схемі 4 показана технологія підготовки формувальної маси шликерным способом.

Схема 4

Підготовка пресс-порошковой маси шликерным способом

Глинисті матеріали Добавки (плавні, отощающие)

Дозування Дозування

((ящичний подаватель) (тарілчастий живильник)

Грубе подрібнення Грубе подрібнення

( (вальці дезинтеграторів, дробарки) (щічна, молоткаста дробарки,

стругачи, валково-зубчатые бігуни)

Електромагнітне очищення

((магнітний сепаратор)

Проміжне зберігання

((бункер)

Добавки, електроліти, вода

Тонкий помел і розпуск глини

((кульовий млин, пропелерна мішалка, струминні, фрезерно-метальна і

роторна млини)

Проціджування

((вібраційне сито, дугове сито)

Проміжне зберігання

((шламбассейн з пропелерною мішалкою)

Обезводнення шликера

((распылительная сушарка)

Просівши

((сито-бурат)

Проміжне зберігання

((бункер)

У трьох вищеперелічених способах підготовки маси найбільше визнання отримав шликерный спосіб з обезводненням в распылительных сушарках, як що дозволяє отримувати однорідний прес-порошок.

Найбільш перспективним способом формування, що знайшов широке застосування у виробництві керамічних плиток, є пресування з керамічних порошків, яке може бути напівсухим або сухим. Середня вологість порошку складає 5-7%. Цей спосіб здійснюється на потоково-конвеєрних лініях, що включають цілий комплекс устаткування, кожен агрегат якого є самостійним вузлом в єдиному технологічному ланцюзі, : преси напівсухого пресування, розподільно-розвантажувальні пристрої пресованих напівфабрикатів перед сушкою і випаленням, щілинну конвеєрну сушарку, глазуровочные і декоруючі пристрої, печі швидкісного випалення, установки для сортування і упаковки виробів.

Пресування здійснюють при виготовленні облицювальних, фасадних і підлогових плиток на гідравлічних, колінно-важільних пресах і гідравлічних пресах.

Тонкостінні мелкоразмерные керамічні плитки формують литвом на литному конвеєрі. Сумарний час формування відливання на лещадке складає 7-9 хв. Потім відливання на лещадке поступає на зачистное і далі різальний пристрій, де її дисковими ножами розрізають на плитки необхідних розмірів.

За формуванням йде сушка в протитечійних тунельних сушарках, а також в конвеєрних радіаційних, сітчастих і ланцюгових конвеєрах.

Випалення керамічних плиток проводять в одне і двох'ярусних щілинних печах протягом 17-50 хв.

Для прискорення охолодження плиток до температури нижче 40°З у кінці печі на ділянці завдовжки 4,5 встановлені пристрої обдувань.

Завершують технологічний процес виготовлення керамічних плиток сортування і упаковка готової продукції.

1.2 Характеристики сировини і допоміжних матеріалів

Глина є рихлим матеріалом, розміром часток близько 0,02 мм і часто менше 0,002 мм; в основному вона складається з алюмосиликатов, що містять хімічно пов'язану воду. Глина - основний матеріал для виробництва керамічних плиток і плит. Глину, що містить частинки вапняку, називають мергелем, а що містить багато піску - суглинком. Дуже тонкі частинки глини, завдяки своїй великій поверхні, добре вбирають воду, тому глина гігроскопічна і у вологому стані зберігає здатність до пластичного формування. Міра пластичності глини залежить не лише від хімічного складу, але також від фізичних розмірів і форми частинок глини, від кількості води, що міститься в ній. Дуже чиста, пластична (жирна) глина вимагає багато води для того, щоб стати легко формованою, менш "чиста" глина (худа) потребує меншої кількості води. Жирні глини мають велику усадку при сушці і випаленні, чим худі.

Мал. 2. Зберігання сировини

Особливо чисті, і найбільш цінні для виробництва кераміки, глини містять каолініт (Al2O3); зміст його може досягати 40%. Керамічні глини характеризуються особливо однорідним хімічним і мінералогічним складом і містять глинистого компонента до 25-30%. Фарфор, найтонший і щільніший продукт, з глини складається з 40-65% каоліну (фарфорова сировина). Чистий каолін має білосніжний вигляд, а за наявності в нім кварцу і польового шпату має сіро-жовтий колір.

Керамічна маса для формування керамічних виробів має бути приготована на основі глини, по складу відповідати способу пластичної обробки і необхідній якості обпалюваного продукту. Остаточне приготування керамічної маси здійснюють змішенням глини, води і різних добавок, наприклад кварцевого піску, польового шпату, вапнякового шпату або шамота. Для рівномірного розподілу води по усій масі і більшій пластичності, готову масу витримують деякий час для дозрівання у вологих льохах (ручне виробництво) або в спеціальних резервуарах або силосних вежах (промислове виробництво). Залежно від змісту вологи і передбачуваного способу формування керамічні маси підрозділяють на 3 види: для напівсухого пресування з вмістом води 5-10%, пластичного формування з вмістом води 15-25% і литній технології з вмістом води 26-40%.

При виготовленні керамічних плиток і плит застосовують тільки маси для напівсухого пресування і пластичного формування. Для виготовлення санітарно-технічних виробів і посудин способом заливки в гіпсові форми використовують керамічні маси для литної технології. Ці маси з введеними до їх складу добавками можуть використовуватися для глазурування (шликеры для глазурі). Сировиною для глазурі служать кварц, карбонат кальцію, доломіт і різні оксиди металів, які тонко розмелюють в барабанних млинах. При випаленні глазур плавиться, утворюючи на поверхні плиток або плит скловидний шар, що ушляхетнює поверхню.

У таблиці 1 приведені типові склади формувальних мас для отримання керамічних плиток [8].

Таблиця 1

Типові склади формувальних мас, %

| Компонент | Плитки | ||

| фасадні | облицювальні | підлогові | |

| Глина (+каолін) | 65-75 | 45-60 | 60-70 |

| Кварц | 0-5 | 5-15 | 0-5 |

| Плавні | 18-25 | 20-25 | 25-30 |

| Мів | 3-6 | 6-10 | 4-8 |

| Шамот | 4-8 | 8-13 | 4-8 |

1.3 Характеристики і особливості керамічних плиток

Керамічні плитки бувають: облицювальні, підлогові і фасадні. Розміри плиток коливаються від 2,1×2,1 мм для килимово-мозаїчних до 600×1200 мм для навісних фасадних систем.

Способи отримання і властивості керамічних плиток різного призначення приведені в таблиці 3 [8].

Таблиця 3

Характеристика керамічних плиток

| Облицювальна | Фасадна | Підлогова | |

| Вид глини | Туго- і легкоплавка | Туго- і легкоплавка | Тугоплавка |

| Спосіб формування | Напівсухе пресування | Напівсухе пресування і пластичне формування | Напівсухе пресування |

| Товщина, мм | 3,5-7,0 | 7,0-13,0 | 11,0-13,0 |

| Структура черепка | Пориста | Пориста | Щільна |

| Водопоглинання, % | До 16 | До 12 | До 4 |

| Відмітне якість | Естетичність і гігієнічність | Морозостійкість, 30-50 циклів | Стираність менше 0,007 г/см3 |

| Межа міцності при вигині, МПа | 15-20 | - | Більше 20 |

Керамічні плитки для внутрішнього облицювання стін (облицювальні плитки) покриті глазур'ю, що визначає їх декоративні і гігієнічні властивості. Такі плитки водонепроникні, довговічні, вогнетривкі. Їх застосовують для облицювання стін їдалень і кухонь, санітарних вузлів житлових приміщень, лікарень і поліклінік, побутових приміщень підприємств, плавальних басейнів, станцій метрополітену і інших об'єктів.

Облицювальні плитки розрізняють: по покриттю глазурі - білі і кольорові, покриті глазур'ю прозорими і кольоровими, декоровані багатоколірним малюнком і так далі; по виду поверхні - плоскі, рельєфно-орнаментовані, фактурні та ін.; за формою - квадратні прямокутні, фасонні.

Особливістю керамічних плиток для підлог є мала пористість, висока щільність, велика опірність стираючим зусиллям, вогнестійкість, стійкість проти атмосферних дій. Усе це визначає довговічність матеріалу. Підлогові керамічні плитки застосовують для настилки підлог в промислових, житлово-побутових і суспільно-культурних будівлях.

По виду лицьовій поверхні розрізняють плитки гладкі, витиснені, рельєфно-глазуровані, гладкі глазуровані, з орнаментованою сериографическим способом поверхнею; за кольором - одноколірні, багатоколірні; килимово-візерунчасті, мармуровидні, порфировидные, рельефно-орнаментированые глазуровані та ін.

Фасадні глазуровані і неглазуровані плитки використовують для облицювання зовнішніх стін і цоколів будівель, обробки стінних панелей, великих блоків, лоджій, обрамлення віконних і дверних отворів і оформлення інших архітектурних елементів будівель, а також облицювання підземних пішохідних переходів і транспортних тунелів.

2. Технологічна частина

2.1 Опис технологічної схеми виробництва керамічних фасадних прислонных плит

Виробництво керамічних фасадних прислонных плиток регламентується нормами DIN 18 166 "Керамічних фасадних прислонные плиток". Ці плитки виготовляють з сіро-білим, світлим або кольоровим черепком, глазуровані або неглазуровані. Вони призначені для внутрішнього і зовнішнього облицювання стін або для покриття підлог.

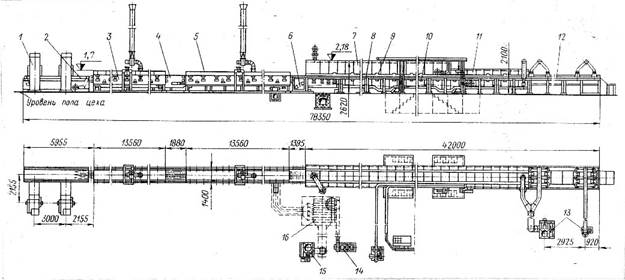

1 - прес; 2,4,6 - транспортери; 3,5 - сушарки; 7 - роликова конвеєрна піч; 8 - цепний привід; 9,10 - верхні і нижні газові пальники; 11 - канал конвеєра; 12 - відкрита частина конвеєра; 13,14,15 - вентилятори; 16 - теплообмінник

Формування і сушка. Керамічні прислонные плити виготовляють з пластичної керамічної маси, вологість якої при формуванні складає в середньому від 15 до 17%. Формування плит здійснюють вакуумним стрічковим пресом методом екструдування. Керамічна маса спресовується шнеком стрічкового пресу і продавлюється через змінний мундштук, закріплений у кінці вихідної циліндричної частини пресу, проходячи через який пластичний глиняний брус набуває форми відповідного керамічного виробу, тобто форму плити. Відрізний пристрій, робота якого синхронізована із швидкістю руху глиняного бруса, розрізає той, що виходить з мундштука пресу відформований брус на частини по довжині плит, які називають напівфабрикатами. З пресу відформовані плити виходять здвоєними, зверненими один до одного тильними сторонами. Раніше плити розділяли після випалення вручну на місці виробництва робіт, а тепер розподіл входить в процес виробництва.

Здвоєні відформовані плити, поставлені вертикально, транспортують по усій технологічній лінії; вони проходять послідовно сушку в камерних або тунельних сушарках, глазурування, потім їх вантажать на обпалювальні вагонетки і обпалюють. Щоб плити по довжині не піддавалися викривленню і ушкодження під час руху по усій технологічній лінії, тильна сторона їх має ребра жорсткості. Після сушки протягом 2 діб зменшується вологість плит удвічі від початкової, а їх розміри - приблизно на 4%, тобто відбувається усадка, і плити стають твердими.

Мал. 3.Сушка

Лицьова поверхня. Обробка лицьової поверхні прислонных плит здійснюється одним їх наступних способів. Залишають плиту неглазурованій, профілюють, надають певну структуру, а потім проводять глазурування; глазурування виконують кольоровою глазур'ю, художнє глазурування здійснюється вторинним випаленням. Глазур наносять відразу після сушки вироби, а її випалення відбувається при температурі близько 1230°З, під час випалення самої плити.

Деяку глазур (переважно інтенсивного забарвлення) обпалюють при нижчій температурі. В цьому випадку спочатку при вищій температурі обпалюють само виріб, потім наносять глазур і виріб обпалюють повторно (вторинне випалення).

Лицьову поверхню деяких плит виконують профільованою або структурованою виходячи з функціональних вимог, наприклад, щоб перешкоджати ковзанню при ходьбі, або з міркувань естетичного оформлення. Профілізація і рифлення лицьової поверхні по довжині плит здійснюють за допомогою профільного мундштука. Інші види структуризації лицьової поверхні плит виконують профільованими вальцями, якими здавлюють рухомий брус з двох сторін відразу не виходячи з мундштука.

Тильна сторона плит. На тильній стороні керамічних прислонных плит в процесі виробництва утворюється характерний профіль, який забезпечує найкраще зчеплення будівельного розчину зі встановлюваною плитою. При проходженні здвоєного бруса через мундштук зі встановленим посередині керном здійснюється дуже чітка профілізація обох здвоєних тильних сторін плит.

Випалення плит. Після завантаження висушених плит на обпалювальні вагонетки за певною схемою, плити обпалюють в тунельній печі завдовжки більше 100 м вагонетки з плитами одна за одною просуваються уздовж печі послідовно через зони підігрівання, випалення і охолодження. Випалення триває приблизно 50 ч.

Мал. 4. Випалення

Програму температурного режиму випалення витримують відповідно до рецептурного складу плит і заданої якості кінцевого продукту. Температура режиму випалення підтримується автоматично за даними виміру температури термоелементами і результатам спостереження за конусом Зегера. Конуси Зегера є пірамідальними зразками з силікатної маси, що має різні точки плавлення залежно від її складу; конуси встановлюють разом з обпалюваними виробами з вагонетки, що посуваються послідовно через усі зони печі. При температурі близько 1230°З керамічна маса ущільнюється; причому додаткова усадка маси при випаленні складає приблизно 4%. Далі, в процесі спікання керамічна маса ущільнюється без деформації виробу, перетворюючись на керамічний жорсткий черепок з щільною структурою.

Завершальні стадії виробництва передбачають розщеплення здвоєних плит, сортування, упаковку, зв'язування в стопки. Залежно від якості виготовлення керамічні фасадні прислонные плити сортують на три класи:

1. плити I сорту мають червону маркіровку; вони відповідають вищій якості по DIN 18 166, оскільки задовольняють найвищим вимогам по морозостійкості, міцності на удар, кольору, догляду за ними в процесі експлуатації;

2. плити II сорту мають синю маркіровку; вони мають невеликі дефекти поверхні, ушкодження ребер і дефекти забарвлення, які, проте, не спотворюють загальне колірне сприйняття поверхні;

3. плити III сорту маркірують зеленим кольором; колірне сприйняття таких плит значно відхиляється від стандартних плит I сорту. Вони можуть мати також дефекти поверхні і деякі відхилення від допустимих розмірів (довжина, ширина, площинна поверхні, прямолінійність сторін).