Пластмаси світлової полімеризації (фотополімери). 1 страница

Для полімеризації застосовують ультрафіолетове випро-міннювання, видиме світло, лазер.

Фотохімічне ініціювання полімеризації (упроваджене в 1970 р.) ґрунтується на утворенні вільних радикалів унаслідок дисоціації, яка спричинюється поглинанням квантів світла молекулами полімеру або молекулами спеціально введених у полімер фотоініціаторів і фотосенсибілізаторів. За відсутності фотосенсибілізаторів звичайні мономери (метилакрилат, метилметакрилат, вінілацетат, хлоропен) полімеризують ультрафіолетовим випромінюванням з довжиною хвилі 250 — 360 ммк за допомогою спеціальних джерел світла. При введенні фотоініціаторів (пероксидів, карбонілвмісних сполук) у мономер швидкість фотоініціювання значно підвищується. Уведення барвників і хлорофілу як фотосенсибілізаторів дозволяє ініціювати радикальну полімеризацію видимим світлом. Радикальна полімеризація може бути спричинена випромінюванням високої енергії (гамма-випромінювання, швидкі електрони, альфа-частинки, нейтрони тощо). Цей спосіб ініціювання називають радіаційно-хімічним.

Матеріали, що твердіють на світлі, — однокомпонентні системи з каталізатором, розчиненим умономері. Активація спричинюється поляризаційною лампою, від якої пучок світла через світловід направляєтьсяна поверхню матеріалу.

Матеріали, що твердіють на світлі, не потребують замішування. їх в'язкість не змінюється так різко, як у матеріалів хімічного твердіння. Однак слід зазначити, що ступінь полімеризації неоднакова, і неполімеризовані групи розміщуються в глибокому шарі маси, а не ближче до джерела світла, що зумовлює необхідність періодичної перевірки фізичних характеристик лампи, оскільки їх погіршення негативно впливає на міцність матеріалу.

Світло має обмежену проникну властивість, тому нашарування і полімеризація маси в порожнинах зуба і на каркасах коронок повинні бути поетапними, що сприяє глибокій полімеризації і зменшує полімеризаційну усадку. Під час роботи з матеріалами, що твердіють на світлі, їх необхідно захищати від сторонніх джерел світла, щоб запобігти передчасному твердінню.

Глибина і ступінь твердіння матеріалу залежать від джерела світла та його близькості до поверхні композита, який полімеризують.

Упровадження в стоматологічну практику лазера, напевно, призведе до заміни ним джерела світла. Аргоновий лазер, як свідчать дослідження, здатний полімеризувати композиційний матеріал на значно більшу глибину і ширину.

Останнім часом пластмаси на основі фотополімерів застосовують для виготовлення пластмасових коронок, металопластмасових протезів (коронки, мостоподібні протези), пломбування зубів. Створений для фотополімерів опаковий матеріал у металофотополімерних конструкціях добре маскує металевий колір каркаса коронки і мостоподібного протеза, а також забезпечує міцне з'єднання облицювального шару. Фірма "ЄСТА" (Україна) випускає набір барвників "Єста-колор". У ньому є 5 барвників (рожевий, коричневий, жовтий, блакитний, сірий) у шприц-тюбиках по 5 г, транспарентна маса (6,9 г), пензлики і палітра.

Для облицювання протезів випускаються такі фото-полімери: "ЄСТА-1" (Україна), "Дентаколор" (фірма "Кульцер", Німеччина), "Призма філ" (фірма "Стома-дент", Росія), "Спектозит" (фірма "Вівадент", Німеччина), "Геркулайт", "Продиджі" (фірма "Керр", США) та ін.

Вітчизняна фотополімерна маса "Оксамат" призначена для облицювання зубних протезів із кобальтохромових і хромонікелевих сплавів, їх реставрації, а також для виготовлення окремих коронок. Ця маса має добрі механічні властивості, стабільний колір. За фізи- ко-хімічними характеристиками наближається до фарфору.

Комплект "Оксамат-3" — це композит у вигляді пастоподібної маси, виготовлений на основі високонаповненого акрилового олігомеру, розфасованого у 12 шприц-тюбиків відповідно до кольорових відтінків. У 8 з них міститься дентинна маса (Д, — Д6), призначена для створення дентинового шару, а у 2 — шийкова маса (С, і С2) для формування шийок зубів. У 2 шприц-тюбиках міститься емалева маса (Е; і Е2) для моделювання різального краю коронки.

У комплекті з композитом є опакери (Б, С і Т), що твердіють на світлі, та олігомер. Опакери призначені для створення ґрунтового шару, який забезпечує перехід кольору металевої частини протеза до кольору зуба.

Олігомер призначений для змочування моделювального інструмента. Це запобігає налипанню матеріалу на робочу частину. Олігомер може бути застосований для розм'якшення паст.

Для полімеризації матеріалів, що твердіють на світлі, використовують прилади типу "Полідент" і "Са-кура" (Україна), "Дентаколор" і "Спектромат" (Німеччина), які працюють в ультрафіолетовому спектрі (330-480 нм).

До термопластичних мас, окрім акрилових, відносять такі полімери, як полівінілхлорид, поліетилен, поліпропілен, полікарбонат.

Поліхлорвініл міцний і хімічно стійкий. В ортопедичній стоматології для виготовлення боксерських шин застосовують співполімер хлорвінілу і бутилакрилату — "Еластопласт".

Поліетилен і поліпропілен виявляють подібні властивості: високу корозійну стійкість, значну міцність, стійкість до радіаційного випромінювання. Вони мають незначні водопоглинання і газопроникність.

В усьому світі ведуться пошуки нових базисних матеріалів на основі вінілових сполук, поліетилену і поліпропілену. Деякі фірми Італії, Німеччини і США розробили і проводять широку клінічну апробацію таких матеріалів ("Лаксан" та ін.).

Полікарбонат — має добрі фізико-механічпі і антикорозійні властивості, нешкідливий для організму людини. На основі полікарбонату В.Н. Копєйкін розробив пластмасу "Карбоденг". Вироби з полікарбонату одержують методами лиття, витискання і пресування. Полікарбонати не знайшли широкого застосування в повсякденній стоматологічній практиці.

До термореактивних полімерних матеріалів відносять "Бакеліт", амінопласти, фенопласти та ін.

Епоксидні смоли.Під дією твердника рідка епоксидна смола перетворюється на тверду, неплавку і нерозчинну речовину. У народному господарстві епоксидні смоли використовують для виготовлення склопластиків, клеїв, різноманітних виробів. У стоматології вони застосовуються з наповнювачами (фарфорова і кварцова мука, порошок силікат-цементу) як пломбувальні матеріали. Такі матеріали після твердіння виявляють інертність, добру механічну і хімічну стійкість, адгезивність. Епоксидні смоли входять до складу деяких відбиткових матеріалів.

Пластмаси холодної полімеризації (самотвердіючі).Полімеризація акрилових пластмас може відбуватися без зовнішнього нагрівання при введенні до складу пластмаси активатора, який хімічним шляхом спричинює розщеплення молекул пероксиду бензоїлу (що міститься в масі) на радикали за температури зовнішнього середовища. Як активатори застосовують солі сульфонових кислот, диметилпаратолуїдин, третинні аміни та інші речовини, які виконують роль теплового фактора і здатні спричинювати дисоціацію пероксиду бензоїлу.

У порошку самотвердіючих пластмас міститься до 1% пероксиду бензоїлу. Активатор — третинний амін -входить до складу мономера (до 3%). Застосування самотвердіючих пластмас спростило багато зуботехнічних і лікувальних маніпуляцій, які виконують під час перебазування і лагодження протезів, і дало можливість одномоментно виготовляти деякі зубні протези, шини й апарати.

"Протакрил" і "Протакрил М" випускається в комплекті. У ньому є порошок, рідина, дихлоретано-вий клей та ізоляційний лак "Ізокол". Застосовують його для виготовлення тимчасових апаратів і шин, перебазування і лагодження знімних протезів. Пластмасове тісто готують, змішуючи порошок і мономер у співвідношенні 2:1. Після дозрівання масу можна формувати в кювету, а при лагодженні чи перебазуванні протезів її накладають на очищені поверхні. Полімеризація пластмаси відбувається через 10 — 20 хв, але процес можна прискорити нагріванням її до температури 40 — 45 °С. При лагодженні й перебазуванні протезів, виготовлених з акрилових пластмас, "Протакрил" монолітно з'єднується з матеріалом протеза (завдяки хімічній спорідненості). "Протакрил" і "Протакрил М" мають фізико-хімічні властивості, близькі до таких у базисних матеріалів.

"Редонт" — співполімер метилового й етилового ефірів метакрилової кислоти. Порошок — співполімер метилметакрилату та етилмет акри лату (98,1%), містить пероксид бензоїлу (1,5%), барвник (0,4%). Рідина — метилметакрилат (98,8%), містить активатор диметилпаратолуїдин (1,2%) та інгібітор гідрохінон (сліди). Промисловість випускає три види пластмас у комплектах: "Редонт" непрозорий, "Редонт-02" прозорий, "Ре-донт-3" рожевий прозорий.

Застосовується в клінічній і лабораторній практиці для перебазування і лагодження протезів, а також апаратів, виготовлених із пластмас акрилової групи методом холодного твердіння. "Редонт" успішно застосовується для виготовлення ортопедичних апаратів безпосередньо на моделі з полімеризацією пластмаси у вологому середовищі під невеликим тиском (1,5 — 2 атм) у спеціальній посудині. Отримують більш міцну пластмасу, з меншою кількістю пор. Водночас вона більш пластична, а часу на полімеризацію витрачається наба-гато менше (ніж для базисних). Крім того, не потрібно виготовляти воскову модель.

"Стадонт" — самотвердіюча пластмаса, подібна за своїм складом до "Редонта". Виявляє підвищену адгезію до твердих тканин зуба. Порошок містить співполімер метилового й етилового ефірів метакрилової кислоти (98:2), пероксид бензоїлу (ініціатор), барвник і замутнювач, рідина — метилметакрилат, диметилпара-луїдин (активатор) і гідрохінон (інгібітор). Випускається в комплектах: порошок трьох кольорів (№ 0, № 16 і № 19), які відповідають кольору штучних пластмасових зубів аналогічного номера розцвітки. Застосовується для виготовлення тимчасових назубних шин при лікуванні пародонтозу і переломів щелеп.

"Акрилоксид" — самотвердіюча композитна пластмаса на основі акрилової пластмаси й епоксидної смоли. Випускається в комплекті, що складається з порошків трьох кольорів і рідини. Застосовується для пломбування зубів. Може застосовуватися для реставрації пластмасових коронок, штифтових зубів, фасеток і жувальних поверхонь штучних зубів із пластмаси в знімних протезах. Для одержання суміші порошок додають у рідину до насичення і змішують протягом 40 — 50 с. "Акрилоксид" не має "піскової" стадії, що дозволяє застосовувати його зразу ж після змішування порошку і рідини. Маса зберігає пластичність протягом 1,5 — 2 хв.

Недоліки самотвердіючих базисних пластмас (порівняно з пластмасами гарячого твердіння, особливо тих, які містять зшивагент) — це більше водопоглинання, більша кількість вільного мономера, менша міцність і більша пористість. Зарубіжні фірми випускають такі самотвердіючі пластмаси: "Протемп структур", "Піку пласт" (Німеччина), "Дуракрил" (Чехія), "Рапід Ре-пайр", "Селект плюс" (США) та ін.

"Карбопласт" — самотвердіюча акрилова пластмаса. Порошок — метилметакрилат, пластифікований дибутилфталатом. Рідина — метилметакрилат з активатором. Порошок містить також ініціатор пероксид бензоїлу та інгібітор (гідрохінон). Наповнювач — крейда (до 50%). Випускається в комплектах (250 г порошку і 125 г рідини). "Карбопласт" застосовують для одномоментного виготовлення індивідуальних відбиткових ложок на гіпсових моделях. Сформована відбиткова ложка твердіє протягом 6—10 хв. Недолік цієї пластмаси — неприємний запах, що нагадує запах сірководню. З часом запах вивітрюється, тому вироби з "Карбопласту" необхідно виготовляти заздалегідь, а не в день їх використання.

Пластмаса "АКР-П" — стандартні базисні прозорі пластинки, виготовлені з полімерів вінілових смол і пластифікатора. Пластинки для верхньої щелепи мають вигляд трапеції із закругленими кутами, для нижньої щелепи — параболи. Як для верхньої, так і для нижньої щелеп випускають пластинки трьох розмірів. "АКР-П" застосовують для виготовлення за гіпсовими моделями жорстких індивідуальних відбиткових ложок, захисних піднебінних пластинок (їх використовують при хірургічних втручаннях на твердому піднебінні). Перед застосуванням пластинку розм'якшують над пальником або в гарячій воді, обтискують за формою гіпсової моделі. Надлишок пластинки зрізають, краї загладжують карборундовим каменем. Випускається в комплектах (у кожному по 10 пластинок — 5 верхніх і 5 нижніх).

Зарубіжні фірми випускають такі матеріали для виготовлення індивідуальних відбиткових ложок: "Дуракрол" (Чехія), "Трей", "Форлетрей" (США)", "Інди-відо" (Німеччина), "Острон" (Японія) та ін. Випускаються також стандартні пластинкові заготовки для ложок: "Кавекс" (Австрія), "Тасекс" (Чехія) та ін. (мал. 6). Слід зазначити, що стандартні пластинки не можуть конкурувати із сучасними (термовакуумного штампування) ложками з поліметилметакрилату і полістиролу, а також ложками, виготовленими індивідуально класичними методами.

Штучні зуби з пластмаси. Відсутність природних зубів перешкоджає нормальному жуванню їжі. їжа недостатньо просочується слиною і шлунковим соком, Що зумовлює неповне її перетравлення і виникнення

Мал. 6. Заготовки для виготовлення індивідуальних ложок

різних патологічних процесів. Для усунення дефектів зубних рядів втрачені природні зуби замінюють на штучні (протези).

В Україні штучні зуби (спочатку фарфорові) у 1930 р. розпочав випускати Харківський завод штучних зубів, а пізніше (у 50-ті роки) цей завод став випускати і пластмасові зуби.

Штучні зуби повинні відповідати таким вимогам:

1) мати анатомічну форму коронок природних зубів;

2) не справляти шкідливий вплив на тканини ротової порожнини й організм людини, не руйнуватися в середовищі ротової порожнини;

3) легко і міцно (бажано монолітно) з'єднуватися з базисом протеза, металевим каркасом;

4) мати достатню міцність, не стиратися під час розжовування їжі;

5) легко забарвлюватись у колір природних зубів і не змінювати його під дією їжі, слини, сонячного світла та інших факторів;

6) бути доступними, дешевими і простими у виготовленні й застосуванні.

Усі штучні зуби за місцем розташування в протезі поділяють на верхні й нижні, передні (фронтальні) і бічні (жувальні).

Технологія промислового виготовлення пластмасових зубів вирізняється значною простотою. Зв'язок штучних пластмасових зубів із базисом при полімеризації здійснюється за типом монолітного з'єднання. Пластмасові зуби значно м'якші, ніж фарфорові. Вони легше піддаються корекції (підточці) при встановленні в базис. У разі необхідності зубний технік може виготовити пластмасові зуби в умовах зуботехнічної лабораторії.

Однак пластмасові зуби мають низку недоліків. Головні з них — недостатній опір стиранню і недостатня міцність.

Значна різниця у твердості пластмаси та емалі природних зубів призводить до швидкого стирання пластмасових зубів у протезах, що контактують із природними зубами. Щоб збільшити тривалість служби протезів, нині пластмасові зуби виготовляють на основі зшитих полімерів, які мають більші твердість, опір стиранню і теплостійкість, Проте зуби зі зшитих полімерів менш міцно з'єднуються з базисним матеріалом протеза. Чим більша глибина зшивання, тим менша міцність з'єднання. Слід пам'ятати, що чим більша площа ділянки з'єднання зуба з базисом, тим міцніший буде зв'язок між ними.

Промислове виготовлення пластмасових зубів здійснюється двома способами.

Перший спосіб. У металеві пресформи насипають порошок полімеру певного складу і кольору, форму закривають і під тиском гідравлічного преса нагрівають. Порошок розм'якшується та ущільнюється, після чого пресформу охолоджують. Зуби виймають, обробляють і фасують у гарнітури.

Другий спосіб. Готують зубні порошки певного кольору окремо для дентину та емалі. З порошків і мономера готують формувальні маси "Емаль" і "Дентин". Спеціальна пресформа складається з трьох частин: вестибулярної, язикової і проміжної. У вестибулярну частину пресформи поміщають заготовку маси "Емаль" відповідного кольору і накладають проміжну й вестибулярну частини. Пресформу кладуть під гарячий прес (температура 105— 110 °С) на 3 хв. За цей час відбувається повна полімеризація маси "Емаль". Пресформу переносять під холодний прес, охолоджують і розкривають. На відпресовану "Емаль" накладають заготовку маси "Дентину", закривають язиковою частиною прес-форми, після чого пресформу знову кладуть під гарячий, а потім під холодний прес. Після охолодження пресформи виймають відпресовку із зубами, видаляють надлишок пластмаси по площині контакту частин прес-форми і фасують у гарнітури в циліндричні банки, поділені на секції за кількістю зубів або на гарнітурні планки. При виготовленні бічних зубів додатково використовують проміжну частину пресформи.

Кожним із цих способів можна виготовляти як одноколірні, так і багатоколірні (2 — 3 кольори) зуби з різноманітними відтінками. Тепер випускають дво- і триколірні зуби з акрилових пластмас (зшиті полімери), які містять флуоресціюючі речовини, а також фторвмісний каучук для більш монолітного з'єднання з пластмасою базису. Як зшивагент до суміші додають диметакрилатетиленгліколь (до 5%).

Деякі автори вважають, що всі щелепи за розмірами можна поділити на 4 типові групи. В.Є. Батовський та співавтори розробили спеціальний альбом штучних зубів з акрилової пластмаси під назвою "Естедент". їх виробництво організував Харківський завод медичних пластмас і стоматологічних матеріалів.

Зуби випускаються в комплектах "Естедент", "Есте-дент-2", "Естедент-3" і "Естедент Д". Комплекти "Естедент" і "Естедент-3" подібні. Зуби з комплекту "Ес-тедент-2" більш стійкі до стирання і більш естетичні. Комплект "Естедент Д" призначений для дітей віком 12 — 15 років.

Альбом штучних зубів містить 5 груп гарнітурів (4 основні й одна додаткова група зубів). Ширина передніх шести зубів у кожній основній групі однакова, але гарнітури однієї групи відрізняються висотою коронок, яка визначається висотою коронки верхнього центрального різця, і фасоном (формою) зубів. Фасон зубів відповідає трьом формам обличчя: квадратній (позначена в альбомі □), клиноподібній (позначена V) та овальній (позначена О).

Ширина передніх шести зубів 1-ї основної групи становить 40 мм, висота — 21—23 мм. В інших трьох групах як ширина, так і висота зубів збільшуються. Ширина і висота зубів для основних груп наведені в альбомі. Гарнітури всіх трьох фасонів (типів О, V, О) випускаються тільки для верхньої щелепи, а гарнітури нижніх зубів випускаються одного середнього фасону, але вони добре артикулюють із верхніми зубами одного розміру. Основні групи містять 7 типів гарнітурів верхніх передніх зубів, 1 тип гарнітура нижніх передніх зубів і 1 тип гарнітура верхніх і нижніх бічних зубів. З гарнітурів верхніх, нижніх і бічних зубів комплектують 7 гарнітурів по 28 зубів різних фасонів (типорозмірів) кожної групи.

Додаткова 5-та група зубів "Естедент" складається з трьох гарнітурів верхніх передніх зубів, трьох гарнітурів нижніх передніх зубів і двох гарнітурів бічних верхніх і нижніх зубів. Зуби цієї групи відрізняються від зубів основних груп формою, розміром та довжиною шийок.

Зуби "Естедент" забарвлені в 13 кольорів з умовною нумерацією від № 28 до №40.

Для зручності підбору гарнітура з 28 зубів у кожному комплекті є прилад "Дентомір", який складається з чотирьох еластичних мірних лінійок, скріплених шарніром. Довжина кожної лінійки відповідає довжині гарнітура з 14 зубів і однієї основної групи зубів. На мірній лінійці є такі цифрові позначки: номер групи зубів та альбому, лінія центру, номер гарнітура бічних зубів, висота коронок верхніх центральних різців, номер гарнітурів верхніх передніх зубів, довжина верхнього гарнітура з 14 зубів. Лінійку "Дентоміра" згинають дугою і прикладають до моделі так, щоб центральна риска лінійки співпала із сагітальною (різцевою) лінією моделі, а краї лінійки доходили до горбків верхньої щелепи. Номер узятої лінійки відповідає номеру необхідного гарнітура для цієї щелепи. Цією лінійкою вимірюють відстань від лінії протетичної площини на восковому прикусному валику до лінії "усмішки". Так визначають потрібну висоту зубів гарнітура.

За допомогою альбому штучних зубів при протезуванні беззубих щелеп можна підібрати хворому гарнітур зубів, який відповідає анатомічним особливостям його щелеп. Тому встановлення зубів на базисі в оклюдаторі чи артикуляторі потребує мінімальної корекції. Зуби додаткової групи застосовують при виготовленні часткових знімних протезів верхньої і нижньої щелеп. Зуби "Естедент Д" призначені для виготовлення зубних протезів, ортодонтичних і ортопедичних апаратів при протезуванні дітей. їх застосовують і в період лікування зубощелепних деформацій молочного і змішаного прикусів. Фасонорозмір зубів "Естедент Д" — де середній варіант зубів молочного прикусу. Різальні краї і горбки відповідають горизонтальній оклюзійній поверхні. Гарнітур зубів "Естедент Д" містить 20 зубів (по 10 для верхньої і нижньої щелепи). Ширина гарнітура для верхньої щелепи становить (74±1,5) мм, для нижньої — (58±1,5) мм.

У деяких випадках застосовують штучні зуби зі сферичними жувальними поверхнями. Такі пластмасові зуби мають жувальну поверхню у вигляді горбків і периферійного буртика. Вершини горбків і буртик верхніх зубів розміщені на ввігнутій сферичній поверхні радіусом 9 см, а нижніх — на випуклій сферичній поверхні такого ж радіуса. Ці зуби запропоновані М.А. Нападовим і А.Л. Сапожніковим. Застосування зубів описаної форми дозволяє в звичайному оклюдаторі за сферичною поверхнею конструювати зубні ряди, які мають численні ковзні контакти при різних рухах нижньої щелепи.

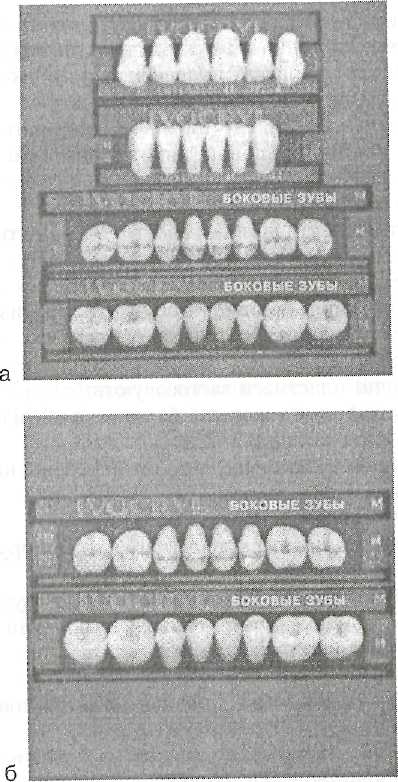

Мал. 7. Гарнітури пластмасових зубів (а і б)

Зарубіжні фірми випускають пластмасові зуби різних кольорів і типорозмірів: "Івокрил" (Росія; мал. 7), "Мегастар" (Велика Британія), "СР-Антарис", "СР-Постарис" (Ліхтенштейн), "Спофадент плюс" (Чехія) та ін.

Еластичні пластмаси. Після полімеризації вони зберігають еластичність, тому їх застосовують для виготовлення м'яких амортизуючих підкладок під базиси

знімних протезів, щелепно-лицевих протезів, обтураторів, боксерських шин. Еластичні властивості більшості цих пластмас зумовлені процесом пластифікації, який виникає під час полімеризації.

Еластичні пластмаси, призначені для виготовлення протезів, повинні відповідати таким вимогам:

1) бути нешкідливими для організму;

2) міцно з'єднуватись із базисом протеза;

3) зберігати еластичні властивості, постійність об'єму і форми;

4 мати хорошу зволожуваність;

5) мати пружність, близьку до пружності слизової оболонки, яка покриває протезне поле;

6) бути світлостійкими і технологічними.

Еластичні пластмаси застосовують:

1) як підкладки під жорсткі базиси в разі різкої атрофії коміркових відростків;

2) за наявності кісткових виступів і гребенів на протезному полі;

3) при аномальному прикусі;

4) при зниженому слиновиділенні, коли порушується фіксація протеза;

5) для надання нової форми старому протезу;

6) для кращої фіксації протезів (у музикантів, які грають на духових інструментах);

7) для виготовлення обтураторів;

8) для виготовлення безкламерного пластинкового протеза.

Еластичні пластмаси поділяють на 4 групи: акрилові, поліхлорвінілові, силіконові і пластмаси на основі фторкаучуків.

"Боксил" — еластичний полімер на основі силіконового каучуку холодної вулканізації. Застосовується для виготовлення боксерських шин. Випускається у вигляді пасти і рідини. Паста в тубах містить поліметил-силоксан (77%), аеросил (19%) і оксид цинку (4%). Рідина метилтриацетонсилан є каталізатором.

Для приготування формувальної маси на 40 г пасти беруть 3 —4 г рідини (каталізатора). Шини (капи) з"Бокснлу" виготовляють методом пресування в зуботехнічних кюветах без нагрівання. Пластик вирізняється гігієнічністю, високою еластичністю і міцністю.

"Боксил-екстра" — наповнена силіконова композиція холодного твердіння, що містить 2 пасти, при змішуванні яких утворюється еластичний вулканізат. У комплекті є паста № 1 (60 г) та паста № 2 (60 г). Ця еластична пластмаса призначена для виготовлення боксерських шин.

"Еладент" — пластифікований співполімер акрилових мономерів (метакрилат з метилметакрилатом). Порошок — співполімер метакрилового І метилметакрилового ефірів, дрібнодисперсний, рожевого кольору. Рідина — суміш тих самих ефірів, але вона містить пластифікатор діоктилфталат, Застосовується як підкладка під базиси знімних протезів з метою зниження тиску на малоподатливі ділянки слизової оболонки протезного поля.

"Еладент-100" — еластична пластмаса, виготовлена на основі вінакрилових співполімерів. Складається з порошку і рідини. Замішують пластмасу в співвідношенні 10 г порошку і 7 г рідини. Застосовується так само, як і "Еладент".

"Еластопласт" — співполімер хлорвінілу і бутил-акрилату, пластифікований дибутилфталатом. Порошок складається зі співполімеру хлорвінілу і бутилакрилату, барвника й оксиду цинку. Рідина — дибутилфталат (пластифікатор). З цієї пластмаси виготовляють боксерські шини (у зуботехнічних кюветах методом пресування і полімеризації за температури 105 — 100 °С).

Матеріал виявляє стійку еластичність, необхідну міцність. Він хімічно стійкий, гігієнічний. Випускається в оригінальній упаковці (300 г порошку, 150 г рідини у флаконі).

"Ортопласт" — співполімерна пластифікована еластична пластмаса. Випускається 6 кольорів і призначена для виготовлення ектопротезів — лицевих протезів (вуха, носа).

"Ортосил" і "Ортосил М" — штучна гумоподібна пластмаса холодної полімеризації, виготовлена на основі силоксанової смоли. Випускається у вигляді пасти (поліметилсилоксан) рожевого кольору (в тубах по 50 г).

Застосовується як еластична підкладка під базис пластинкових протезів при атрофії слизової оболонки, за наявності гострих кісткових виступів на щелепах у місцях розташування базису протеза. Для одержання м'якої підкладки пасту з каталізатором наносять на підготовлену поверхню базису протеза.

Під дією каталізатора паста набуває м'якої еластичної консистенції і добре з'єднується з базисом протеза. Оформлення м'якої підкладки в роті пацієнта може тривати до 40 — 50 хв. "Ортосил" при користуванні протезом зберігає свої властивості протягом кількох років, нешкідливий для прилеглих до протеза тканин.

Пластмаса "ПМ-01" — еластична пластмаса на основі співполімеру хлорвінілу з бутилакрилатом. Призначена для виготовлення двошарових базисів зубних протезів, коли потрібна м'яка прокладка. Складається з порошку і рідини. Підкладка з пластмаси "ПМ-ОГ вирізняється постійною м'якістю, міцністю зв'язку з базисом протеза і не втрачає своїх властивостей у середовищі ротової порожнини. Міцний зв'язок пластмаси "ПМ-01" з базисною пластмасою утворюється тільки при контакті матеріалів у тістоподібному стані (тісто до тіста). Випускається у вигляді комплекту: 100 г порошку (одна упаковка), 100 г рідини (один флакон).

Зарубіжні фірми випускають такі еластичні пластмаси: 1) акрилові — "Денталон плюс" (Німеччина); 2) поліхлорвінілові - "Паладур" (Німеччина); 3) силіконові - "Молопласт" і "Молосил" (Німеччина), "Ребарон" (Японія).

Розділювальні (ізоляційні) матеріали. Лаки. Щоб виготовити високоякісні зубні протези, шини, капи з пластмаси, необхідно зберегти форму, розмір і рельєф поверхні виробу, яка прилягає до поверхні протезного поля. Рельєф може змінитися на етапах гіпсування і полімеризації. Полімеризацію пластичних мас, з яких виготовляють базиси пластинкових протезів, ортодонтичних і щелепно-лицевих апаратів, здійснюють у готовій гіпсовій формі (кюветі) за певних температурних режимів. Поверхня гіпсу всередині кювети просочується мономером, а гіпс частково проникає в шар пластмаси, що з ним контактує. У такому випадку після полімеризації відокремити гіпс від пластмаси виробу дуже важко, а поверхня пластмаси після роз'єднання протеза з формою не відповідає рельєфу протезного поля. Під час користування такими зубними протезами виникає біль. Значно подовжується термін звикання до протеза.

Крім того, проникнення води (до 2%) з гіпсу в міжмолекулярний простір пластмаси, яка полімеризується, зумовлює появу в ній осередків внутрішнього специфічного напруження, що в подальшому може призвести до утворення мікротріщин.