Методи організації виробничих процесів.

Тема 5. Виробничий процес та принципи його раціональної організації.

План лекції:

1. Організація основного виробництва.

2. Виробничий цикл та його тривалість.

3. Принципи раціональної організації виробничого процесу

Рекомендована література:

1. Економіка промисловості України: 36. наук. пр. - К.: РВПС України НАН України, 2006. - 196 с.

2. Єрохін С.А. Структурна трансформація національної економіки (теоретико-методологічний аспект). Наук. Монографія. - К.: «Світ знань», 2002. – (с. 167-242).

3. Заблоцький Б.Ф., Кокошко М.Ф., Смовженко Т.С. Економіка України. – Львів, ЛБК НБУ, 1997. – 580 с.

Методи організації виробничих процесів.

Залежно від особливостей виробничого процесу і типу виробництва застосовується певний метод організації виробництва.

Метод організації виробництва — це певний спосіб виконання виробничого процесу, що передбачає сукупність відповідних заходів та прийомів. У характеристиці методу організації виробництва особливо важливими є взаємозв'язок послідовності виконання операцій технологічного процесу з порядком розміщення обладнання і ступінь неперервності виробничого процесу.

Технологічний процес для кожного виробу чи деталі має індивідуальний характер і виконується, як правило, за індивідуальними замовленнями.

Розрізняють три методи організації виробництва:

• непотоковий;

• потоковий;

• автоматизований.

Непотокове виробництвоз організаційного погляду є досить складним. Воно застосовується, як правило, в одиничному та експериментальному виробництві.

Непотокове виробництво характеризується такими ознаками:

• на кожному робочому місці виготовляються та оброблюються різні за конструкцією та технологією вироби, бо їх кількість невелика;

• усі робочі місця розташовані групами, без певного зв'язку з послідовністю виконання виробничих операцій (немає зв'язку типу "потокова лінія");

• існують перерви у виробничому циклі, оскільки предмети праці переміщуються складними маршрутами (після оброблення надходять на склад та чекають закінчення оброблення всієї партії);

• обладнання, яке застосовується, є універсальним.

Залежно від широти номенклатури виробів потокове виробництво може існувати у двох формах:

• виробництво партіями;

• одинично-технологічне.

Метод виробництва партіями характеризується такими ознаками: розміром партії, періодичністю повторення її у виробництві, тривалістю виробничого циклу та порядком запуску деталей у виробництво.

Цей метод застосовується переважно у серійному виробництві. При цьому досить важливо визначити оптимальний розмір партії, оскільки, з одного боку, збільшення величини партії веде до зменшення потреби у переналагодженні обладнання, до поліпшення його використання та економії робочого часу, а з іншого — оброблення деталей великими партіями потребує великих складських приміщень, сприяє збільшенню обсягу незавершеного виробництва. Тому визначають оптимальну партію, за якої загальні витрати на виготовлення продукції будуть мінімальними.

Одинично-технологічний метод застосовується, як правило, в одиничному виробництві, коли предмети праці оброблюються одиницями або окремими партіями, які не повторюються.

Для усунення недоліків цих двох методів застосовується груповий метод. Його суть полягає в тому, що всі деталі, що оброблюються, поділяються на технічно однорідні групи. Такий поділ сприяє економії часу оброблення предметів праці, оскільки обладнання не потребує переналагодження. Це, у свою чергу, дає змогу автоматизувати виробництво, що є основою переходу до потокового виробництва.

Потокове виробництво— найбільш досконалий метод організації виробництва. Цей метод передбачає оброблення предметів праці за встановленим найкоротшим маршрутом з фіксованим часом.

Головною ознакою потокового виробництва є стійка номенклатура випуску однорідної продукції. У потоковому виробництві найповніше виражені основні принципи високоефективної організації виробничого процесу, і передусім принципи прямоточності, неперервності. Потокові методи застосовуються в умовах виготовлення значних обсягів продукції протягом тривалого часу. Тому застосовується цей метод переважно у

масовому та великосерійному виробництві; при одиничному виробництві використовуються лише елементи потокового виробництва (при виготовленні уніфікованих деталей). Потоковому виробництву властиві такі ознаки:

• поділ виробничого процесу на окремі операції і закріплення їх за певним робочим місцем на тривалий термін;

• за групою робочих місць закріплюється оброблення одного виду продукції або конструктивно подібних предметів;

• робочі місця розміщуються послідовно, відповідно до технологічного процесу;

• узгодження та ритмічне виконання всіх операцій на основі єдиного розрахункового ритму потокової лінії;

• технологічний процес строго диференційований — на кожному робочому місці виконується лише одна або кілька однорідних операцій;

• передання оброблюваних деталей з операції на операцію відбувається з мінімальною перервою і за допомогою спеціальних транспортних засобів (конвеєр);

• предмети праці передаються з однієї на іншу операцію поштучно або невеликими партіями.

Основною структурною ланкою потокового виробництва є потокова лінія. Потокова лінія — це технологічно або організаційно відокремлена група робітників, яка спеціалізується на виготовленні одного або подібних виробів згідно з наведеними вище ознаками потокового виробництва.

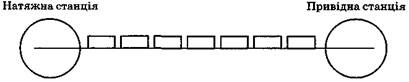

Для потокових ліній характерне застосування спеціальних транспортних засобів, які виконують функцію переміщення предметів праці з одного робочого місця на інше та підтримання такту роботи потокової лінії.

|

Рис. 1. Схема потокової лінії.

На підприємствах, залежно від обсягу виробництва, обсягу продукції, застосовуваної техніки виділяють кілька видів потокових ліній.

1. За номенклатурою виробів, які обробляються:

• однопредметні постійно-потокові лінії. За ними закріплюється оброблення та складання одного найменування продукції протягом тривалого часу (застосовується в умовах масового виробництва). Для переходу на виготовлення іншого виду продукції необхідно переналагоджувати обладнання;

• багатопредметні постійно-потокові лінії, на яких одночасно або послідовно оброблюються деталі кількох видів, але технологічно подібні. Застосовуються вони у серійному виробництві та не потребують переналагодження.

2. За методом оброблення виробів:

• змінно-потокові лінії, які застосовуються при обробленні кількох найменувань деталей по черзі. При переході від виготовлення однієї деталі до іншої потокова лінія потребує переналагодження;

• групові потокові лінії, на яких без переналагодження обладнання оброблюється значна частина предметів праці.

3. За ступенем безперервності:

• безперервні потокові лінії, на яких предмети праці переміщуються за операціями безперервно (відсутні перерви чекання);

• перервні потокові лінії, які не мають чіткої синхронізації всіх операцій. Тобто між операціями з різною продуктивністю предмети праці чекають своєї черги на оброблення.

4. За способом підтримання ритму:

• лінії з регламентованим ритмом — предмети праці передаються з операції на операцію через точно фіксований термін;

• потокові лінії з вільним ритмом — деталі передаються з відхиленням від ритму.

5. За охопленням виробництва:

• потокові;

• цехові;

• міжцехові;

• наскрізні.

Впровадження потокового виробництва потребує виконання певних умов. Головними з них є: великий та тривалий випуск продукції, можливість раціонального розташування робочих місць, автоматизація виробничих процесів та застосування найпрогресивнішої технології.

При проектуванні потокової лінії роблять розрахунок низки показників її роботи. Вихідним показником є такт (год.) потокової лінії — інтервал часу, через який періодично відбувається випуск певної продукції.

де Фп — плановий фонд часу роботи лінії за розрахунковий період (зміна, місяць, рік);

А — обсяги випуску продукції за той самий період.

При розрахунку такту для неперервно-потокових ліній з регламентованим ритмом роботи враховуються встановлені для таких ліній регламентовані перерви для відпочинку робітників та організації технічного обслуговування. Звідси формулу такту можна подати у такому вигляді:

де к — коефіцієнт використання робочого часу.

Приклад. За зміну (8 год) для відпочинку робітників передбачено дві перерви по 10 хв. План випуску — 120 штук. Знайти величину такту. к = 460 / 480 = 0,96, г = 0,96 -480/ 120 = 3,84 хв.

Обернена величина до такту називається темпом потокової лінії (Т) і обчислюється за формулою

Темп виражає кількість продукції, яка зійде з потокової лінії (конвеєра) за одну годину її роботи.

Важливим показником роботи потокової лінії є кількість деталей, які одночасно перебувають на конвеєрі:

де К — кількість деталей, які одночасно перебувають на конвеєрі;

Д — тривалість циклу;

r — величина такту.

Робоча довжина конвеєра визначається на основі відстані між центрами суміжних робочих місць (кроку конвеєра) та загальної кількості робочих місць на лінії. У загальному вигляді її можна подати так:

де L — крок конвеєра;

V — швидкість руху конвеєра, м/хв.

На практиці швидкість руху дорівнює:

• при роботі без зняття деталей з конвеєра — від 0,2 до 0,8 м/хв;

• при знятті предметів з конвеєра — до 2,5 м/хв.

Число робочих місць (п) на і-й операції визначається відношенням довжини операції (ti) до такту (r):

Потокове виробництво внаслідок автоматизації та механізації виробничого процесу є досить ефективним. Ефективність роботи потокових ліній значною мірою залежить від рівня організації роботи. Тісна взаємозалежність робочих місць на потоковій лінії потребує високої технологічної та трудової дисципліни, чіткої організації обслуговування і забезпечення робочих місць. Ефективність потокового виробництва виявляється також у скороченні виробничого циклу, зростанні продуктивності праці. Однак разом з цим воно має певні недоліки.

Найсуттєвішими з них є зведення праці робітників лише до виконання елементарних механічних операцій, що є наслідком високої диференціації виробничого процесу. Така праця не вимагає високої кваліфікації робітників і не створює умов для реалізації індивідуальних здібностей.

Другим недоліком є те, що вузька спеціалізація робочих місць та їх розміщення за ходом виробничого процесу ускладнюють перехід на виробництво нової продукції. Цей перехід потребує заміни та перестановки обладнання, що викликає простої. Зазначений недолік усувається застосуванням автоматизованих систем.

Разом з тим потокове виробництво має істотні переваги. Упровадження досягнень НТП при організації потокового виробництва дає змогу значно розширити його застосування.

Використання високопродуктивного спеціального обладнання, інструменту, прогресивної технології, спеціалізація робочих місць знижують трудомісткість продукції, що випускається. Відсутність простоїв унаслідок раціональної організації робочих місць веде до зростання продуктивності праці та найповнішого використання робочого часу.

Усі ці фактори сприяють зниженню собівартості продукції, зростанню прибутку та рентабельності виробництва.

Важливими передумовами ефективності потокової організації виробництва є стабільність номенклатури упродовж тривалого періоду і значні масштаби випуску продукції, спеціалізація робочих місць і розташування їх відповідно до технологічного процесу.

Таким чином, розвиток нових форм потокового виробництва дає змогу ефективно застосовувати його з урахуванням сучасних вимог НТП.

Автоматизація виробництва— процес, за якого всі або переважна частина операцій, що потребують фізичних зусиль робітника, передаються машинам і відбуваються без безпосередньої його участі. За робітником залишається лише функція налагодження, нагляду та контролю.

Автоматизація виробничого процесу досягається шляхом використання систем машин-автоматів, які є комбінацією різнотипного обладнання та інших технічних засобів, що розташовані в технологічній послідовності та об'єднані засобами транспортування, контролю і управління для виконання часткових процесів виготовлення виробу (продукції).

Особливу роль при цьому відіграє комплексна автоматизація виробництва, за якої без безпосередньої участі людини, але під її контролем машинами-автоматами здійснюються всі процеси виробництва — від надходження сировини до виходу готової продукції.

Розрізняють чотири напрямки автоматизації.

1. Упровадження напівавтоматичних та автоматичних верстатів. Найвище досягнення цього напрямку — верстати з числовим програмним управлінням, які підвищують продуктивність на кожному місці у 3—4 рази. Вони працюють без безпосередньої участі людини у виробничому процесі та виготовляють різноманітні деталі.

2. Створення комплексних систем-машин з автоматизацією всіх ланцюгів (частин) виробничого процесу, зокрема автоматичних ліній. Автоматичні лінії — об'єднання в єдине виробниче ціле системи машин-автоматів з автоматичними механізмами і засобами для транспортування, контролю, управління. Нижче зображено схему автоматичної лінії (рис. 2).

Рис. 2. Схема автоматичної лінії

Найбільша ефективність досягається при застосуванні автоматичних роторних ліній. Вони є різновидом автоматичних ліній та оснащені спеціальним обладнанням. Наприклад, у роторному циліндрі деталь виготовляється до її повного виготовлення. Суттєвими перевагами роторних ліній є те, що вони повністю виключають транспортні операції та не потребують переналагодження обладнання. Крім того, на кожній з роторних ліній може одночасно оброблюватися кілька деталей.

Можливості застосування автоматичних ліній розширюються завдяки створенню на їх основі гнучких автоматизованих систем. Гнучкі автоматизовані системи — це стратегічний напрямок розвитку техніки та організації виробництва.

3. Конструювання та виробництво промислових роботів, які виконують у виробничому процесі функції, що подібні до руки людини, і завдяки цьому замінюють людину. Їх упровадження дає змогу продовжити експлуатацію неавтоматизованої техніки, котра при переході до освоєння нової продукції може бути непридатною.

Використання роботів на виробництві має істотні переваги:

• зручність в експлуатації — наявність постійної інформації на кожному етапі виробничого процесу;

• висока якість продукції;

• гнучкість — не потребує переналагодження та перерв;

• надійність та безпека — під час експлуатації робота його робоча зона контролюється фотоелементами, кількість електропроводів зведена до мінімуму, робоче місце відповідає всім ергономічним вимогам;

• ефективність — економія часу на монтаж та встановлення обладнання, оснащення пультом управління, швидке переналагодження.

З уведенням робототехніки усуваються такі чинники, як утомлюваність робітника, зниження уваги, водночас зменшується питома вага ручних операцій. При застосуванні роботів підвищується якість та продуктивність праці.

4. Розвиток комп'ютеризації та гнучкості виробництв і технологій.

Потреба у розвитку гнучкої автоматизації визначається посиленням міжнародної конкуренції, яка потребує швидкого оновлення та освоєння виробу, тенденції роботи та конкретного споживача зі зменшенням серійного випуску продукції.

Гнучкість виробництва — здатність швидко при мінімальних витратах на тому самому обладнанні переходити на випуск нової продукції.

Основою гнучких виробничих систем є гнучкий виробничий модуль. Він являє собою окремо функціонуючу одиницю обладнання з числовим програмним управлінням. Завантаження та оброблення деталей здійснюється за допомогою роботів.

Гнучкі виробничі системи (ГВС) є найефективнішими, і дають змогу підвищити продуктивність праці у 2,5 рази. ГВС є найвищою формою автоматизації. Ці системи доцільно застосовувати, коли протягом року кожної з 5—10 найменувань деталей необхідно випустити у кількості від 50 до 2000 штук.