Выбор технологического метода производства

Для полимеров общего назначения наиболее приемлемой является полимеризация в массе по непрерывной схеме. К ее несомненным достоинствам относят максимальную производительность реакторов, максимальную чистоту продукта, отсутствие затрат на очистку и выделение полимера, возможность получения изделий непосредственно из мономеров. Однако ей присущи и существенные недостатки: затруднения в организации тепло- и массообмена, пониженные средние степени полимеризации и значительная полидисперсность продукта, сложности в организации технологического транспорта полимера и получения его товарной формы, в ходе которого могут изменяться параметры ММР и Т.п.

Полимеризацией в массе получают полимеры общего назначения: ПЭВД, ПС, ПВХ, полиметилметакрилат (ПММА) и их сополимеры, некоторые поликонденсационные полимеры: полиэфиры, полиамиды (имиды) и др. для этих процессов затраты на специальное оборудование и системы автоматического регулирования вполне оправдываются. Кроме того, высокая чистота получаемых продуктов расширяет области их применения, что позволяет увеличивать производительность оборудования и поддерживать себестоимость на приемлемом уровне. Именно поэтому, несмотря на все технологические сложности производства полимеров этим методом (исключение составляет лишь маловязкий при температуре синтеза полиэтилен: высокого давления), он все более широко применяется в мировой технологической практике.

Для получения полимеров, к которым не предъявляются особые требования к чистоте, наиболее приемлемой является полимеризация в дисперсных средах: в суспензиях и эмульсиях. К достоинствам этого метода можно отнести гибкость управления режимом синтеза и, следовательно, качеством полимера, возможность получения полимеров высокой молекулярной массы (эмульсионная полимеризация). Очевидны и недостатки: пониженная производительность аппаратуры (из-за применения дисперсионной среды, составляющей 0.4-0.6 объема реактора), дополнительные затраты на выделение и сушку полимера, на очистку сточных вод, неизбежное загрязнение полимера остатками эмульгаторов или стабилизаторов.

Полимеризация в дисперсных средах применяется для синтеза значительной части полимеров общего назначения: ПВХ, ПС, их сополимеров, конструкционных и специальных полимеров, например, поликарбонатов, полиарилатов, полиамидов. Дополнительные затраты на выделение продукта окупаются возможностью более четкого регулирования ММР получаемых полимеров и простотой аппаратурного оформления даже непрерывных производств (например, получение эмульсионного ПВХ).

Наименее экономичной является полимеризация в растворителях из-за неизбежных затрат на выделение продукта и регенерацию растворителей. Однако именно в растворителях возможно получение стереорегулярных полимеров, обладающих особыми потребительскими качествами. Кроме того, эти процессы предоставляют возможность применения гетерогенных твердых катализаторов, упрощающих выделение конечного полимера (например, высокоэффективные процессы получения полиэтилена среднего давления на гетерогенных контактах). Среди положительных особенностей этого процесса следует отметить легкость управления температурным режимом и ММР, возможности применения высокоэффективных гетерогенных каталитических систем, использования газообразных мономеров, получения стереорегулярных полимеров. К отрицательным особенностям относятся низкие производительности аппаратуры, высокие затраты на выделение полимера и регенерацию растворителей, пониженные значения средних молекулярных масс продуктов.

В промышленности методом полимеризации в растворителях получают значительную часть полимеров общего назначения: ПЭНД, ПЭСД, стереорегулярные полимеры: каучуки, полипропилен; растворы полимеров (лаки), например, ПММА, поливинилацетат (ПВА), поливинилиденхлорид, часть поликонденсационных полимеров и т.п.

Различаются эти методы и по товарной форме получаемых продуктов, в т.ч. и размеру частиц полимера. При полимеризации в массе товарную форму полимера приходится получать специально путем формирования гранул определенного размера различными способами (в том числе и экструзией, оказывающей влияние на ММР). Наиболее тонкодисперсные полимеры получаются при эмульсионной полимеризации - частицы имеют диаметр -0.01-0.3 мкм (возможно получение частиц диаметром до -10 мкм). Полимеризация в суспензии дает частицы с d = 50-100 мкм (гранулы вспенивающегося полистирола имеют размеры 0.4- 3.2 мм). Размер частиц имеет большое значение при переработке полимеров в изделия.

Столь же сложным и неоднозначным является выбор типа реактора, который в значительной степени диктуется уже выбором режима производства (периодического или непрерывного) и технологического метода. При этом приходится учитывать весь комплекс особенностей синтеза полимеров (реологических, тепловых и др.), а также их сильное влияние на качество образующегося полимера, определяемое параметрами ММР.

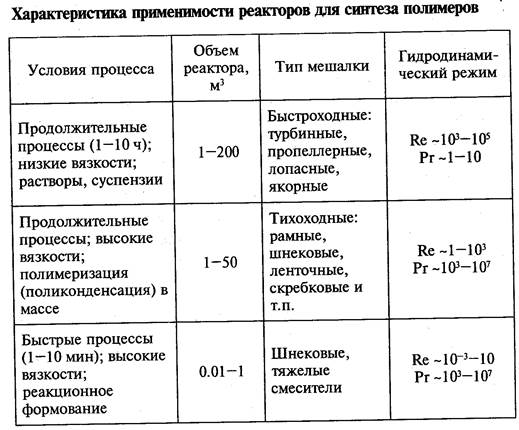

Для большей части процессов синтеза полимеров наиболее приемлемыми являются реакторы с принудительным механическим перемешиванием, т.е. различного типа реакторы смешения, позволяющие более надежно контролировать условия синтеза. Применению реакторов вытеснения препятствует большая и неньютоновская вязкость реакционных смесей, а также значительная продолжительность большинства процессов синтеза полимеров. Из-за этого большее распространение получили периодические реакторы смешения, производительность которых не намного отличается от производительности реакторов вытеснения вследствие относительно небольшой доли непроизводительных затрат времени на загрузку исходных веществ, выгрузку продуктов и т.п. Эти затраты уменьшаются при увеличении единичного объема реакторов. Некоторая общая ориeнтиpoвкa применимости различных реакторов приведена в таблице.

управления Технологический процесс управляется с помощью: температуры, давления, концентрации мономера, инициатора (катализатора) и регулятора ММР, времени реакции (степень превращения мономера)..