Головний гальмовий циліндр

Поршень — це металевий стакан, днищем повернутий догори, який сприймає тиск газів і передає його через поршневий палець і шатун на колінчастий вал. Верхня, підсилена частина поршня називається головкою, а нижня, напрямна — юбкою. Приливки у стінках юбки, що призначаються для встановлення поршневого пальця, називають бобишками.

Поршні відлито з алюмінієвого сплаву й по бічній поверхні покрито тонким шаром олова для кращого припрацювання.

Паралельно поздовжній осі двигуна в бобишках поршня зроблено отвори для встановлення поршневого пальця. Отвір під нього зміщено на 1,5 мм праворуч по ходу автомобіля. Цим зменшується тиск на стінку циліндра, а отже, збільшується термін служби циліндро- поршневої групи.

Поршневі кільця (рис. 2.5) запобігають прориву газів крізь іазор між юбкою поршня та стінкою циліндра, а також слугують для видаляння зайвої оливи зі стінок циліндра, щоб не допустити потрапляння її в камеру згоряння. Зазор у замку компресійних кілець становить (0,4 ± 0,1) мм. Всі кільця виготовляють з чавуну, за винятком оливознімних, які виконуються складеними — з двох плоских сталевих кілець і двох розширників (осьового та радіального). Верхні компресійні кільця покривають пористим хромом.

Компресійні кільця встановлюють на поршні так, щоб виточки на їхній внутрішній поверхні були повернуті вгору .

Поршневий палець слугує для шарнірного з'єднання поршня з шатуном і може мати найрізноманітніші конструктивні форми (рис. 2.7). Для зменшення маси пальців їх, як правило, виконують порожнистими.

Поршневі пальці виготовляють з вуглецевих цементованих та азотованих сталей, а також із високовуглецевих сталей, які піддаються індукційному гартуванню струмами високої частоти.

Шатун (рис. 2.8), що передає зусилля від поршня на колінчастий вал, має двотавровий переріз, виготовляється з легованої або вуглецевої сталі штампуванням і складається з верхньої головки, стержня та нижньої головки. У верхню головку шатуна запресовується бронзова втулка під поршневий палець. Для підведення мастила до тертьових поверхонь у головці та втулці зроблено отвори.

Нижня головка шатуна рознімна (площина розняття перпендикулярна до осі шатуна). В ній є отвір для викидання оливи на стінку циліндра та кулачки розподільного вала. До нижньої головки двома болтами кріпиться кришка.

Колінчастий вал, що сприймає зусилля від шатунів і передає його на маховик, відпивається з магнієвого чавуну й складається з таких елементів (рис. 2.9): носка 5, корінних шийок 7, шатунних шийок 10, щік з противагами 9 та фланця 12 для кріплення маховика.

Корінні й шатунні шийки вала загартовуються струмами високої частоти. В щоках вала просвердлено канали для підведення оливи від корінних підшипників до оливних порожнин у шатунних шийках

Від осьових переміщень колінчастий вал утримується двома стаєними упорними шайбами 6 і <?, залитими антифрикційним сплавом, які встановлено по обидва боки переднього корінного підшипника.

2. ЩТО Перевірити рівень рідини в радіаторі або в розширювальному бачку (автомобіль КамАЗ). Рівень рідини в радіаторі має бути на 15...20 мм нижчий від заливальної головки.

Заповнюючи систему охолодження антифризом, треба заливати його на 6...7 % менше (за об'ємом), ніж води, оскільки під час нагрівання він розширяється більше, ніж вода. В разі випаровування антифризу доливають воду, а в разі витікання — антифриз. Перевірити, чи немає підтікання рідини в системі охолодження.

ТО-1 Перевірити, чи не підтікає рідина в усіх з'єднаннях системи охолодження, й, якщо треба, усунути підтікання. Змастити підшипники водяного насоса (за графіком мащення). Мастило нагнітають шприцом через оливницю до появи його в контрольному отворі насоса. Подальше нагнітання мастила може призвести до видавлювання сальників.

ТО-2 Перевірити герметичність системи охолодження; в разі потреби усунути витікання рідини. Перевірити й, якщо треба, закріпити радіатор, його облицювання та жалюзі. Перевірити кріплення водяного насоса й натяг паса привода вентилятора; в разі потреби відрегулювати натяг паса й підтягнути кріплення. Перевірити кріплення вентилятора. Змастити підшипник водяного насоса (за графіком). Перевірити дію та герметичність системи опа іення, дію жалюзі. У крайньому передньому положенні рукоятки пластини жалюзі мають бути повністю відкриті; поступово закривати їх, переміщуючи рукоятку на себе. Перевірити дію пароповітряного • іагіана пробки радіатора.

СТО Двічі на рік промивати систему охолодження. Перевірити стан утеплювального чохла (взимку) й на- ііиність його кріплення. Готуючи автомобіль до зимової експлуатації, перевірити стан і дію пускового підігрівника та інших допоміжних засобів полегшення пуску двигуна, встановлених на автомобілі, й, якщо треба, усунути несправність. У разі безгаражного зберігання автомобілів у холодну пору року після закінчення роботи треба злити йоду із системи охолодження, відкривши краники на блоці та нижньому патрубку радіатора, пробку горловини радіатора та краник шстеми опалення кузова.

3. Заміна масла в автомобілі ВАЗ проводиться у двох основних вузлах - КП і двигуні, за рахунок чого зберігається надовго працездатність тертьових деталей в агрегатах. У пропонованій статті розглядаються питання, пов'язані з використанням якісної мастильної рідини для автомобілів ВАЗ, як правильно проводиться перша заміна масла ВАЗ і періодичність наступних операцій своїми руками.

Період, після закінчення якого, потрібна заміна масла ВАЗ Калина і інших марок Вазів залежить від таких факторів: Терміну експлуатації транспорту. В якому стані знаходяться основні вузли авто. Як дбайливо ставиться до машини його власник. Сезони експлуатації автомобіля. Якої якості палива заливається в бак. Який тип і якість масла використовується для змащення вузлів. Наскільки часто експлуатується авто.

Підібрати масло для свого автомобіля - дуже серйозна справа. Правильно підібрати змазує рідину можна тільки після співвідношення типу автомобіля, в яких умовах його будуть експлуатувати і характеристики масла.

Основна властивість моторного масла - його в'язкість і залежність її від температури навколишнього середовища при запуску холодного двигуна взимку і високої температури масла в моторі при великому навантаженні влітку.

Мінеральне моторне масло, інакше його називають нафтовим. Складається з великого числа різних присадок, які в короткий час свої основні властивості та якості.

Існує три різновиди мінеральних моторних олив: ароматичні, нафтенові і парафінові. Найпопулярніше - парафінове. Ціна його найбільш низька, але з-за високої в'язкості йому потрібна часта заміна, всього через 4000 кілометрів пробігу авто. Мінеральні масла ідеальні для автомобілів ВАЗ.

Синтетичне моторне масло має переваги перед мінеральними маслами: велика плинність, що зменшує тертя деталей; збільшується потужність двигуна; знижується витрата палива.

Міняти його можна після 8000 кілометрів пробігу автомобіля, але є його висока вартість недоліком. Напівсинтетичне масло являє собою суміш синтетичного і мінерального масел. Вартість його нижче першого, але вище другого. Володіє хорошими експлуатаційними якостями.

Може довгий час не змінювати захисні властивості, охороняти вузли двигуна від механічних пошкоджень. 6000 кілометрів може пройти автомобіль до його заміни.

Білет 3

1. А зараз розберемось для чого потрібні і як працюють головна дозуюча система, економайзер та прискорювальний насос, та система холостого хода при різних режимах роботи двигуна

Режимі пуску? Для того щоб збагатити пальну суміш в момент пуску холодного двигуна на карбюраторі у в повітряній впускній горловині встановлюють повітряну заслонку і в момент пуску її прикривають цим самим відбувається збагачення пальної суміші

Режим холостого хода?

При роботі двигуна на хх дросельні заслінки закриті і розрідження не може передатися до дифузорів і паливо не поступає у змішувальну камеру. Але розрідження передається через отвір і по каналу до паливного та повітряного жиклеру хх через них поступає паливо і повітря яке змішується утворюючи емульсію і потрапляє в циліндри двигуна. За допомогою гвинтів ми можемо змінювати переріз отвору цим самим регулювати оберти двигуна на холостом ходу.

Режим середніх навантажень?

При відкриті дросельної заслінки розрідження передається на малі дифузори і в роботу вступає головна дозуюча система. Паливо з поплавкової камери через головний жиклер потрапляє до колодязя ГДС де до нього через повітряний жиклер підмішується повітря створюючи емульсію яка потрапляє до горловин малих дифузорів де вона ще раз змішується з повітрям цим самим збіднюється.

Режим повних навантажень? Під час руху автомобіля на підйом та при максимальних навантаженнях двигун повинен видати максимальну потужність для цього необхідно збагатити пальну суміш Як це робиться? За допомогою економайзера . Коли дросильна заслінка відкривається на 85% та більше вона через тягу приводить в дію шток економайзера який натискає на клапан економайзера та відкриває його. За рахунок розрідження в змішувальній камері та відкритому клапані економайзера паливо починає поступати з поплавкової камери до розпилювача економайзера цим самим збагачуючи пальну суміш в змішувальній камері.

Режим прискорення

При різкому натискані на педаль газу і відкриттю дросельної заслінки паливо не встигає за повітрям що приводить до сильного збіднення пальної суміші і двигун глохне Щоб цього не сталося встановлюють прискорювальний насос. При ризькому відкриттю дросельної заслінки від осі заслінок зусилля передається на шток прискорювального насоса і поршень витісняє паливо яке є в колодці прискорювального насоса і через канал паливо відкриває нагнітаючий клапан і потрапляє до розпилювача економайзера цим самим збагачуючи пальну суміш і не даючи двигуну заглохнути

2. Для змащення автомобільних двигунів згідно з ГОСТ 17479-72 (введений з 1 січня 1974р.) Застосовують такі олії: М6Б, М8В, М10Г і т.д. в позначенні масла перша буква вказує на його призначення (М - моторне); цифри - кінематичну в'язкість олії на сантистоксах (сСт) при 100 ° С; друга літера - групу олії. Моторні масла за експлуатаційними властивостями ділять на шість груп: А, Б, В, Г, Д і Е. групи масел відрізняються кількістю і ефективністю введених присадок. Найменше присадок в мастила групи А, а кожної наступної більше, ніж у попередній.

Масла групи Д і Е використовують із спеціальних двигунів. Оливи груп Б, В і Г виробляють двох видів: Б1, В1 і Г1 - для карбюраторних двигунів; Б2, В2 і Г2 - для дизелів. Універсальні масла, призначені для застосування як у карбюраторних двигунах, і у дизелях, позначають буквою без цифрового індексу, наприклад М10Г (ГОСТ17479-72).

Для змащення двигунів необхідно застосовувати масла тільки тих сортів, які рекомендує завод. У теплу пору року застосовують олії з більшою в'язкістю, а в холодну пору - масла з меншою в'язкістю чи всесезонні.

3. Аби перевірити справність кола високої напруги (за умови, що коло низької напруги справне), треба зняти кришку розподільника, повернувши колінчастий вал, поставити контакти переривника на повне змикання й вийняти провід високої напруги з центрального затискача розподільника. Потім увімкнути запалювання, тримати кінець проводу на відстані 4... 5 мм від маси й пальцем розмикати контакти переривника. Якщо іскри на кінці проводу немає, то це свідчить про несправність у колі високої напруги або несправність конденсатора. Для остаточного виявлення причини треба замінити конденсатор явно справним і повторити перевірку; якщо іскри немає, то слід замінити котушку запалювання.

До кола високої напруги входять вторинна обмотка котушки запалювання, розподільник і свічки запалювання, з'єднувальні проводи високої напруги. Котушка складається з осердя 3 (рис. 3.4) з надітою на нього ізольованою втулкою <?, на яку намотуються вторинна 4 й поверх неї первинна 5 обмотки, ізолятора 7, карболітової кришки 2 із затискачами та корпусу з магнітопроводом 6. Зовні на корпусі котушки встановлюють резистор 7, що є додатковим опором (двигуни «Москвич», МеМЗ, ГАЗ-24), який умикається послідовно в коло первинної обмотки і зменшує її нагрівання під час роботи двигуна з малою частотою обертання колінчастого вала. На автомобілі ВАЗ котушка запалювання не має додаткового опору.

Розподільник запалювання слугує для періодичного розмикання кола низької напруги та розподілу струму високої напруги по свічках запалювання відповідно до порядку роботи двигуна. Він складається з об'єднаних у спільному корпусі переривника струму низької напруги й розподільника струму високої напруги.

У розподільнику запалювання Р-118 (автомобіль «Москвич-2140») переривник складається з чавунного корпусу 20 (рис. 3.5), всередині якого розміщено приводний валик, з'єднаний через відцентровий регулятор з кулачком 10, нерухомого опорного диска та рухомого диска 9.

Свічка запалювання слугує для створення іскрового проміжку в колі високої напруги з метою запалювання робочої суміші в циліндрі двигуна. Вона складається зі сталевого корпусу 2 (рис. 3.9, а), всередині якого встановлюється керамічний ізолятор 7. Всередині ізолятора поміщається центральний електрод 4, верхня частина якого сталева, а нижню виконано зі сплаву нікелю та марганцю. Бічний електрод 5 виготовляють з такого самого сплаву. Проводи високої напруги кріпляться на центральних електродах свічок за допомогою спеціальних пластмасових наконечників (рис. 3.9, б) з установленими в них заглушувальними резисторами 8.

Білет 4

1. Система охолодження призначена для підтримання оптимального теплового режиму двигуна, регулювання відведення тепла від найбільш гарячих деталей, які нагріваються в результаті тертя або контакту з гарячими газами.

Найвигідніший тепловий стан двигуна в межах 85-950С підтримує система охолодження, яка відводить зайве тепло від деталей і передає її навколишньому повітрю.

У разі перегрівання двигуна внаслідок недостатнього відведення теплоти його потужність зменшується, а витрата палива збільшується. Крім того, це може призвести до заклинювання поршнів, обгоряння головок клапанів, вигоряння мастила, виплавляння вкладишів підшипників, руйнування поверхні шийок колінчастого вала. В карбюраторному двигуні може виникнути детонація.

Рідинна система охолодження складається з оболонки блока і головки блока , рідинної помпи, вентилятора, радіатора, термостата, жалюзей і різних патрубків, шлангів і краників

2. Паливопідкачувальний насос призначається для подавання палива з бака в поплавцеву камеру карбюратора. Найбільш поширені паливопідкачувальні насоси діафрагмового типу (рис. 2.42). Після того, як ексцентрик розподільного вала двигуна натиснув на зовнішній кінець важеля 7 насоса, діафрагма 5 штоком 3 відтягується вниз порожнині над діафрагмою створюється розрідження, під дією я кого відкриваються впускні клапани 6. Паливо з бака, пройшовши крізь сітчастий фільтр 7, заповнює порожнину над діафрагмою.

Коли виступ ексцентрика сходить із важеля 7, пружина 10 повер- і ас останній у вихідне положення. Водночас діафрагма 5 під дією пружини 4 прогинається вгору. Під тиском палива, що надійшло в порожнину над діафрагмою, закриваються впускні клапани й відкривається випускний 9. Паливо з насоса надходить у поплавцеву камеру карбюратора. Під час заповнювання поплавцевої камери паливом діафрагма насоса залишається в нижньому положенні, а важіль 1 переміщується по штоку 3 вхолосту. Паливо до карбюратора в цьому разі не надходить.

Щоб заповнити поплавцеву камеру карбюратора, коли двигун не працює, треба натиснути на важіль 2 ручного підкачування, зв'язаний із діафрагмою насоса.

3. Обгорілі контакти переривника зачищають надфілем.

Для перевірки й регулювання зазору між контактами слід зняти кришку розподільника, повернути рукояткою колінчастий вал до повного розмикання контактів і щупом перевірити зазор, який має становити 0,35...0,45 мм. Якщо зазор неправильний, то на двигунах «Москвич», МеМЗ та ГАЗ-24 треба послабити стопорний гвинт пластини нерухомого контакту й, повертаючи ексцентрик, установити нормальний зазор, після чого затягнути стопорний гвинт. На двигуні автомобіля ВАЗ треба послабити два стопорних гвинти, встановити в паз викрутку й переміщати площадку з нерухомим контактом. Після регулювання затягнути гвинти.

Білет 5

1. Рама — це основний несучий елемент вантажного автомобіля. На неї встановлюють і закріплюють двигун, агрегати шасі, кабіну й кузов автомобіля. Рама сприймає навантаження від маси автомобіля, а також навантаження, що виникають під час руху.

За конструкцією рами бувають: • лонжеронні, що складаються з двох поздовжніх балок (лонжеронів), з'єднаних поперечинами; • хребтові, які складаються з однієї поздовжньої балки з поперечинами.

На вантажних автомобілях найпоширеніші лонжеронні рами (рис. 5.1). Така рама має два лонжерони 2 і п'ять поперечин 1. Лонжерони відштамповуються зі сталі й мають форму швелера змінного профілю. Найбільша висота профілю в середній частині рами. Поперечини також виготовляють штампуванням за формою пристроїв для встановлення різних агрегатів (двигуна, коробки передач та ін.). До лонжеронів і поперечин приварюють або приклепують різ ні кронштейни З, потрібні для кріплення відповідних агрегатів або частин автомобіля. Поперечини й лонжерони з'єднують між собою зварюванням.

Ресора передньої підвіски автомобіля ГАЗ-53А(рис. 5.6, а) складається з пакета пружних сталевих штаб (листів) різної довжини, стягнутих хомутами й прикріплених до балки переднього моста двома стрем'янками. До лонжерона рами кінці здвоєного корінного листа 2 ресори прикріплено за допомогою переднього 1 і заднього З кронштейнів. Усередині кронштейнів затиснуто гумові подушки, які охоплюють кінці ресор. Передній кінець ресори має торцеве потовщення в передньому кронштейні, а задній кінець її в разі прогинання може переміщуватися в поздовжньому напрямі в гумовій подушці кронштейна. Цим забезпечується вертикальний хід підвіски.

2. Догляд за коробкою передач полягає в підтяжці її кріплень до картера зчеплення і перевірці рівня оливи в її картері, доливання її і зміні відповідно до карти змащення.

Зливати оливу потрібно відразу після поїздки, поки вона гаряча. Якщо відпрацьована олива виявляється сильно забрудненою, коробку варто промити рідкою мінеральною оливою.

Промивати коробку передач необхідно в такий спосіб: через заливний отвір з правої сторони коробки залити в картер робочої оливи; підняти домкратом колеса і запустити двигун на 2–3 хв; злити промивну оливу через зливальний отвір у нижній частині картера; заправити картер свіжою оливою до рівня заливного отвору. При заправленні коробки не слід провертати шестірні, тому що при цьому буде залито оливи більше, що може викликати течу через сальники.

Перевірку рівня оливи роблять через заливний отвір на автомобілі, який розміщують на горизонтальній площині. Перевірку варто робити через якийсь час після поїздки, щоб дати можливість охолонути і стікти оливі зі стінок, а піні осісти.

У процесі експлуатації варто звертати особливу увагу на стан сапуна, розташованого з правої сторони подовжувача. Він служить для з’єднання внутрішньої порожнини коробки з атмосферою, і його забруднення приводить до підвищення тиску і виникненню течі оливи.

У початковий період експлуатації до приробляння сальників допускаються незначне (без каплепадіння) просочування оливи і поява масляного нальоту на днищі кузова (у зоні ковпака вилки карданного вала).

При демонтажі карданного вала необхідно дотримуватись вказівки розділу «Карданна передача». Отвір у подовжувачі повинен бути заглушений спеціальною заглушкою або запасною ковзною вилкою щоб уникнути витікання оливи з коробки передач. Якщо спеціальна заглушка відсутня, то перед зняттям коробки з автомобіля варто попередньо злити з неї оливу.

3. Гальмівним шляхом називається відстань, яку пройшло транспортний засіб від моменту натискання на педаль гальма до повної зупинки автомобіля. Він залежить від швидкості руху, дорожнього покриття, погодні умови, стану гальмівної системи і коліс, способу гальмування, ваги автомобіля.

Регулювання гальм умовно може бути розділена на повну регулювання, і поточну регулювання. Повна регулювання гальм включає в себе розбирання гальмівного механізму для заміни або регулювання.

Регулювання приводу гальм (вільного ходу педалі)

Проводиться для того, щоб забезпечити необхідний зазор між штовхачем і поршнем головного гальмівного циліндра. Крок вільного ходу педалі потрібно уточнити в мануалі, тому що він може бути різним, і залежати від типу гальмівної системи вашого авто.

Регулювання приводу проводять шляхом зміни довжини штовхача, навертивая його на сполучну тягу. Домігшись потрібної довжини вільного ходу педалі, контрагайкі загортається і ви ще раз повинні перевірити відповідність величини вільного ходу, параметрам, зазначеним у керівництві.

Білет 6

1. Що називається пальною сумішшю і які її різновиди?

Пальною сумішшю називається суміш парів (бензину) з повітрям у відповідній пропорції. Підраховано, що для повного згоряння 1 кг бензину в циліндрах двигуна потрібно близько 15 кг повітря. Дійсне кількість повітря, що бере участь в утворенні горючої суміші, може бути і більше, і менше зазначеної величини. Тому склад пальної суміші прийнято характеризувати коефіцієнтом надлишку повітря а,

Яка суміш називається нормальною?

Якщо в згорянні 1 кг бензину бере участь 15 кг повітря, тобто стільки, скільки теоретично необхідно, то а = 15:: 15 = 1, така суміш називається нормальною.

Яка суміш називається збагаченої (силовою)?

Збагаченої (силовий) пальною сумішшю називається суміш, що складається з 1 кг бензину і 13,5 кг повітря: а = = 13,5:15 = 0,9.

Під час роботи двигуна на збагаченої суміші він розвиває найбільшу потужність при дещо збільшеному витраті палива. Тому в карбюраторі така суміш готується, коли автомобілю необхідно подолати затяжний підйом чи іншу ділянку важкої дороги.

Яка суміш називається багатою?

Якщо а = 12:15 = 0,8, така суміш називається багатою. При роботі двигуна на ній відбувається неповне її згоряння в циліндрах через нестачу повітря, що веде до втрати потужності і економічності, з'являються «постріли» з глушника.

Робота двигуна на такій суміші не допускається, нею можна користуватися тільки при пуску холодного двигуна. При а = 0,4 горюча суміш у циліндрах не запалюється через нестачу повітря. Яка суміш називається збідненої?

Якщо а = 16,5: 15 = 1,1, така пальна суміш називається збідненої. Її ще називають економічною, так як горюча суміш згорає найбільш повно. При цьому незначно зменшується потужність двигуна. Карбюратори сучасних автомобілів відрегульовані так, що в них більшу частину часу готується збіднена пальна суміш. Яка суміш називається бідної?

При а = 19: 15 = 1,2 горюча суміш називається бідною. Під час роботи на такій суміші двигун перегрівається, зменшується потужність і економічність, з'являються спалахи в карбюраторі («чхання»). Робота на такій суміші не допускається. Необхідно виявити причину і усунути її. Якщо 1,4, то горюча суміш у циліндрах не запалюється.

2. Відцентровий водяний насос установлюється в передній частині блока циліндрів і забезпечує примусову циркуляцію рідини в системі охолодження. Він складається з алюмінієвого корпусу 16 (рис. 2.24), в якому запресовано сталевий стакан. У стакані розміщено два підшипники, на яких установлено вал 10. Підшипники заповнюються мастилом (змащувати їх не треба до ремонту). На передньому кінці вала напресовано маточину 11 вентилятора, а на задньому — чавунну крильчатку 5. Ущільнення заднього кінця вала на виході його з корпусу досягається самоущільнювальним сальником з ущільнювальною шайбою 4, розміщеною всередині корпусу сальника, по поверхні якої своїм торцем ковзає крильчатка. Всередині корпусу сальника встановлено також гумову манжету 3 й розтискну пружину 14.Остання через латунні обойми 13

Термостат — двоклапанний, призначається для прискорення підігрівання двигуна після пуску й автоматичного підтримання найви- гіднішого теплового режиму двигуна під час руху автомобіля. Його встановлюють у корпусі відвідного патрубка головки циліндрів. Термостат двигуна складається з корпусу 2 (рис. 2.25), в якому розміщено рухоме осердя 4з двома клапанами: перепускним 7 та основним 7. У початковому (верхньому) положенні осердя втримується поворотною пружиною 3. Всередині осердя розміщено реактивний штифт 5, гумовий буфер 6, гумову діафрагму 8 і тверду термочутливу речовину — церезин (кристалічний віск) 9, що має великий коефіцієнт об'ємного розширення.

3. Технічне обслуговування карданної передачі полягає в очищенні її від бруду, періодичної мастилі шарнірів і шліцьового з'єднання, перевірці стану сальників і кріплень фланців карданів і кришок підшипників.

Підшипники карданів треба змащувати тільки трансмісійним маслом. Застосування консистентних мастил неприпустимо, щоб уникнути швидкого руйнування підшипників і зносу шпильок хрестовин.

При технічному обслуговуванні карданної передачі слід особливу увагу приділяти визначенню стану сальників шарнірів. Знос або пошкодження сальників призводить до швидкого витікання мастила і внаслідок цього відмові карданів в роботі. Пошкоджені сальники замінюють новими.

Шлицевое з'єднання карданної передачі періодично необхідно розбирати і промивати всі деталі гасом і, якщо необхідно (у разі зносу члі пошкодження). замінити сальник.

Ретельно перевіряти затягування болтів кріплення фланців вилок. Ослаблення цих кріплень викликає биття валу і посилений знос фланців вилок, голчастих підшипників і хрестовин карданів.

Робота несправної карданної передачі зазвичай супроводжується характерним гулом, зростаючим в міру збільшення швидкості руху. Найбільш часто в карданної передачі відмовляють у роботі голчасті Підшипники карданів.

Білет 7

1. Акумуляторна батарея слугує для живлення електричним струмом стартера під час пуску двигуна, а також усіх інших приладів електрообладнання, коли генератор не працює або не може ще віддавати енергію в коло (наприклад, під час роботи двигуна в режимі холостого ходу). Вона складається з шести свинцево-кислотних дво- вольтових акумуляторів, з'єднаних між собою послідовно, що забезпечує робочу напругу в колі 12 В. Бак акумуляторної батареї, який виготовляється з кислототривкої пластмаси або ебоніту, поділено перегородками на шість відділень. На дні кожного відділення є ребра (призми), на які спираються пластини акумуляторів.

Акумулятор складається з півблоків позитивних /0(рис. 3.1) і негативних 9 пластин, ізольованих одна від одної сепараторами 14, які виготовлено з пористих пластмас (міпори або міпласта). Пластини відливають у вигляді решіток із свинцю з додаванням 7...8 % сти- бію (сурми) для механічної міцності. В решітку пластин упресовують активну масу, приготовлену на водяному розчині сірчаної кислоти з оксидів свинцю — свинцевого сурику (РЬ304) та свинцевого глету (РЬО) — для позитивних пластин і свинцевого порошку — для негативних. Аби збільшити ємність акумулятора й зменшити його внутрішній опір, однойменні пластини з'єднують у півблоки, що закінчуються вивідними полюсними штирями 4, 8, 12, 13.

Півблоки з позитивними й негативними пластинами складають у блок так, що позитивні пластини розташовуються між негативними; тому останніх завжди на одну більше. Це дає змогу краще використати активну масу позитивних пластин і захищає крайні з них від коро- блення та руйнування.

2. Двигуни з рідинним охолодженням отримали найбільше поширення. В якості охолоджуючої рідини застосовують воду або рідина з низькою температурою замерзання - антифриз. В рідинну систему охолодження входять водяна сорочка охолодження блоку і головки циліндрів, радіатор 2, водяний насос 9 і вентилятор 3, а також допоміжні пристрої: водораспределительный канал 8, термостат 4, з'єднувальні шланги, краники зливу і покажчик температури рідини 5 (термометр).

Примусова циркуляція рідини в системі утворюється насосом 17, який приводиться в роботу від колінчастого вала двигуна шківом. Рідина стикається з нагрітими стінками циліндрів і головки, нагрівається і через верхній патрубок 7 надходить у верхній бачок радіатора 4. По трубках радіатора 1, які обдуваються потоком повітря, рідина проходить у нижній бачок радіатора і охолоджується. Рух повітря через радіатор забезпечується вентилятором 2 і зустрічним потоком повітря під час руху автомобіля. Охолоджена рідина через нижній патрубок надходить в насос 17 і від нього по водорозподільній трубі (каналу) знову підводиться до найбільш нагрітих ділянок кожного циліндра. Водорозподільна труба (канал) дозволяє рівномірно охолоджувати всі деталі незалежно від їхньої віддаленості від насоса. Таким чином, в системі охолодження відбувається безперервна циркуляція охолоджувальної рідини.

Температура охолоджувальної рідини контролюється термометром 15. Оптимальним температурним режимом двигуна є такий, при якому температура охолоджувальної рідини в головці блока циліндрів дорівнює 80...100°С. Для швидкого прогріву двигуна, особливо після його пуску, в системі охолодження встановлюють термостат 16. Коли двигун не прогрітий, клапан термостата закритий і рідина із сорочки охолодження не може попасти в радіатор (у велике коло циркуляції).

При закритому клапані термостата рідина поступає до насоса через трубку (мале коло циркуляції). Оскільки двигун в такому випадку охолоджується лише частиною рідини, яка заповнює систему, то ця рідина швидко нагрівається. Потім клапан термостата відкривається і двигун охолоджується всією рідиною, яка циркулює по великому колу. Прохідний переріз клапана термостата і кількість рідини, яка надходить у радіатор, збільшуються з підвищенням температури, чим у визначених межах автоматично регулюється температурний режим двигуна.

3. Рівень масла в картері перевіряйте нерез 5—6 хв після зупинки двигуна. Автомобіль для цього установіть на рівному горизонтальному місці.

Для перевірки рівня масла витягніть з картера масломірний щуп, добре протріть його ганчіркою, вставте до упору на місце і знову витягніть. І’івень масла в піддоні визначте за величиною занурення в масло кінця щупа, па якому нанесено поділки. Рівень масла завжди повинен бути біля верхньої поділки.

Якщо під час перевірки рівень масла буде нижче від цієї поділки, то іиіміть кришку з маслозаливиого патрубка, вставте в нього лійку із сіткою — фільтром і долийте масла до нормального рівня.

Білет 8

1. Збільшений люфт в підшипниках усувається підтяжкою регулювальної гайки маточини колеса. Порядок перевірки і регулювання підшипників на автомобілі "Москвичі" наступний.

Підняти переднє колесо і перевірити легкість його обертання.

Зняти ковпак маточини.

Встановити великий палець руки на упорну шайбу і край маточини і, похитуючи колесо за верхній край в поперечному напрямі, переконатися в наявності люфта в підшипниках.

Вийняти шплінт з регулювальної гайки і ключем плавно загортати гайку до зникнення люфга, одночасно провертаючи колесо, аби ролики підшипників зайняли правильне положення в обоймах. Якщо отвір під шплінт не збігається з прорізом в гайці, відвернути гайку до збігу найближчою прорізає з отвором. Після цього зашплинтовать гайку, заповнити ковпак мастилом і встановити його на місце. Після 10... 15 км. пробігу перевірити на дотик міра нагріву маточини

2. У рульовому управлінні не допускається люфт рульового колеса, який перевищує норму, встановлену заводом- виготовачем. Якщо норматив не вказаний, люфт не повинен перевищувати 25 градусів (при наявності підсилювача рульового управління люфт перевіряється при працюючому двигуні). Самовільний поворот рульового колеса автомобілів з підсилювачем рульового приводу від нейтрального положення до крайнього не допускається.

Величину люфту (вільного ходу) визначають люфтомером, коли передні колеса встановлені в положення, що відповідає руху автомобіля по прямій. Стрілку люфтомера встановлюють на спиці кермового колеса чи на його ободі за допомогою пружинного затиску (рис. 2.3.), а на кожусі кермового стовпчика нижче кермового колеса закріплюють шкалу люфтомера. Після того, як кермове колесо повернене до положення початку повороту передніх коліс, нульову оцінку шкали встановлюють проти стрілки. Потім, повертаючи кермове колесо в зворотному напрямку, до початку повороту передніх коліс за поділками на шкалі, проти яких виявиться стрілка люфтомера, визначають люфт рульового колеса.

Збільшення люфту рульового колеса може бути в результаті збільшення зазорів у підшипниках маточин передніх коліс і втулок шворнів, поломки пружин накінечників рульових тяг, ослаблення кріплення картера рульового механізму, кермової сошки і важелів поворотних цапф, наявності зазорів у підшипниках черв'яка і між черв'яком і роликом.

3. До кривошипно-шатунного механізму багатоциліндрових двигунів належать такі деталі: • картер (блок циліндрів) з головкою й ущільнювальними прокладками; + поршнева група (поршні, поршневі кільця, поршневі пальці); + шатуни; 4 колінчастий вал; + маховик; Л піддон картера.

Картер (рис. 2.3) — це найбільша й найскладніша деталь двигуна, як правило, коробчастого перерізу, що править за опору для робочих деталей та механізмів і захищає їх від забруднення. Іноді циліндри виготовляються разом із картером, тоді ця деталь називається блок- картером.

Блок циліндрів відливають із чавуну або алюмінієвих сплавів. У блок уставляють гільзи, які безпосередньо обмиваються охолодною рідиною й тому називаються «мокрими». У верхню частину гільз, виготовлених із сірого чавуну, для підвищення корозійної стійкості та зменшення спрацювання запресовують вставки зі спеціального антикорозійного чавуну.

До поршневої групи належать: поршні, поршневі кільця та поршневі пальці (рис. 2.4).

Поршень — це металевий стакан, днищем повернутий догори, який сприймає тиск газів і передає його через поршневий палець і шатун на колінчастий вал. Верхня, підсилена частина поршня називається головкою, а нижня, напрямна — юбкою. Приливки у стінках юбки, що призначаються для встановлення поршневого пальця, називають бобишками.

Поршні відлито з алюмінієвого сплаву й по бічній поверхні покрито тонким шаром олова для кращого припрацювання.

Поршневі кільця (рис. 2.5) запобігають прориву газів крізь іазор між юбкою поршня та стінкою циліндра, а також слугують для видаляння зайвої оливи зі стінок циліндра, щоб не допустити потрапляння її в камеру згоряння. Зазор у замку компресійних кілець становить (0,4 ± 0,1) мм. Всі кільця виготовляють з чавуну, за винятком оливознімних, які виконуються складеними — з двох плоских сталевих кілець і двох розширників (осьового та радіального). Верхні компресійні кільця покривають пористим хромом.

Шатун (рис. 2.8), що передає зусилля від поршня на колінчастий вал, має двотавровий переріз, виготовляється з легованої або вуглецевої сталі штампуванням і складається з верхньої головки, стержня та нижньої головки.

Колінчастий вал, що сприймає зусилля від шатунів і передає його на маховик, відпивається з магнієвого чавуну й складається з таких елементів (рис. 2.9): носка 5, корінних шийок 7, шатунних шийок 10, щік з противагами 9 та фланця 12 для кріплення маховика.

Маховик — це чавунний диск, що кріпиться болтами до фланця колінчастого вала й призначається для підвищення рівномірності оін'ртання останнього, а також забезпечує подолання двигуном коро ікочасних перевантажень (наприклад, у момент рушання автомо- (и'іч \ місця) за рахунок накопиченої під час обертання енергії.

Піддон картера править за захисний ^кожух кривошипно-шатунного механізму й резервуар для оливи. Його штампують з листової сталі. Отвір для зливання оливи закривається пробкою з магнітом для збирання металевих частинок на дні піддона.

Білет 9

1. Шестеренчастий оливний насос двигуна автомобіля ВАЗ-2105 складається з корпусу 7 (рис. 2.29, а), в якому встановлено дві шестерні: ведучу 8 і ведену 6. Остання вільно обертається на осі 9, а першу жорстко закріплено на валу 10. На іншому кінці цього вала розміщено шестірню 12 вала привода, яка входить у зачеплення з гвинтовою шестірнею 11 додаткового вала, що дістає обертання від колінчастого вала двигуна. В автомобілях «Москвич» привод оливного насоса здійснюється безпосередньо від колінчастого вала двигуна.

Щоб запобігти підвищенню тиску оливи понад допустиме значення, в корпусі оливного насоса встановлюють редукційний клапан 3.

Під час роботи двигуна насос засмоктує оливу крізь сітчастий фільтр 1 оливоприймача 2 й подає її під тиском у вихідний отвір і далі каналом — в оливний фільтр (рис. 2.29, б). У разі підвищення тиску в системі понад допустиме значення відкривається редукційний клапан, і частина оливи пропускається назад в оливоприймач. Редукційний клапан у двигуні автомобіля ВАЗ відрегульовано на заводі на тиск приблизно 0,45 МПа за допомогою пружини певної жорст кості, тому регулювати клапан під час експлуатації автомобіля не треба. У двигуні автомобіля «Москвич» редукційний клапан легко доступний, і в разі потреби його можна відрегулювати.

2. Заміна рульової колонки своїми руками

Враховуючи, що шліцьові з'єднання в рульовій колонці не відновлюються, за умови, що на рульовому колесі і рульовому механізмі вони в хорошому стані, рульову колонку необхідно просто замінити.

Сама по собі колонка знімається досить просто, набагато більше буде потрібно часу для підготовчих процедур.

Заміна рульової колонки відбувається наступним чином:

відключається акумуляторна батарея;

знімається кермо і кожух рульового вала;

знімається система підрульового управління (перемикач) і замок запалювання;

відкручуються болти рульового кронштейна (деякі з них доведеться висвердлювати);

відкручується стягнутий болт шліцьового з'єднання з рульовим механізмом;

відкручується нижнє ущільнення валу, і він витягується всередину салону.

3. При першому технічному обслуговуванні виконують роботи ЩТО та змащують підшипники водяного насоса і вентилятора змаскою 1–13с або ЯНЗ-2.

Білет 10

1. Розподільник запалювання слугує для періодичного розмикання кола низької напруги та розподілу струму високої напруги по свічках запалювання відповідно до порядку роботи двигуна. Він складається з об'єднаних у спільному корпусі переривника струму низької напруги й розподільника струму високої напруги.

У розподільнику запалювання Р-118 (автомобіль «Москвич-2140») переривник складається з чавунного корпусу 20 (рис. 3.5), всередині якого розміщено приводний валик, з'єднаний через відцентровий регулятор з кулачком 10, нерухомого опорного диска та рухомого диска 9. Зовні на корпусі закріплено вакуумний регулятор випередження запалювання 8 і конденсатор 16. На рухомому диску встановлено: нерухомий контакт 77, з'єднаний з «масою»; рухомий контакт, ізольований від «маси» й з'єднаний провідником з ізольованим затискачем низької напруги 75; фільц 7<?для змащування кулачка. Нерухомий контакт установлено на спеціальній площадці, яку закріплено на диску гвинтом. Площадка разом із гвинтом може переміщатися ексцентриком, що дає змогу регулювати зазор між контактами. Рухомий контакт за допомогою пластинчастої пружини притискається до нерухомого. Коли валик обертається, кулачок своїми виступами періодично відтискає рухомий контакт, перериваючи коло струму низької напруги. Замикаються контакти пластинчастою пружиною. Нормальний зазор між контактами переривника, що перебувають у повністю розімкненому стані, має становити 0,35... 0,45 мм. Кількість виступів на кулачку відповідає кількості ци ліндрів, а частота обертання валика вдвоє менша від частоти обертання колінчастого вала. До корпусу переривника кріпиться вакуумний регулятор випередження запалювання 8, діафрагму якого зв'язано з рухомим диском 9.

2. Причиною слабкої дії гальм може бути негерметичність системи гідравлічного або пневматичного дроти, попадання повітря в систему гідравлічного приводу або недолік гальмівної рідини в ній, внаслідок чого педаль провалюється або пружинить, порушення регулювання приводу і гальмівних механізмів, знос або замаслювання накладок гальмівних колодок і барабанів, нестача повітря в гальмівній системі із-за поганої роботи компресора. Негерметичність системи гідравлічного та пневматичного приводів гальм усувають підтягуванням з'єднань або заміною пошкоджених деталей.

Негерметичність у з'єднаннях виявляють по підтіканню рідини в гідравлічному приводі або зниження тиску повітря при непрацюючому двигуні в систему з пневматичним приводом. Витік повітря визначають на слух або за допомогою мильного розчину, яким змочують місця можливою нещільності в з'єднанні. Якщо тиск повітря в системі пневматичного приводу знижується тільки при працюючому двигуні, то несправний компресор.

Наявність повітря в системі гідравлічного приводу визначають по опусканню педалі гальм (при натисканні на неї ногою) без відчутного опору. Повітря з системи гідравлічного привода гальм необхідно видаляти удвох в такій послідовності: на колісному циліндрі правого заднього колеса зняти гумовий ковпачок з перепускного клапана і приєднати гумовий шланг довжиною 350...400 мм; другий кінець шланга опустити в пів-літрову скляну банку, наповнену наполовину гальмівний рідиною

3. Технічне обслуговування рульового керування полягає в перевірці його технічного стану, очищення від бруду, підтягування кріплень, змащуванні рульового механізму і шарнірних з'єднань привода, зміні масла в підсилювачі, а також регулюванню рульового механізму і рульового приводу.

Періодично необхідно перевіряти і підтягувати кріплення рульового механізму і рульового приводу. Цю операцію виконують також перед кожною регулюванням рульового механізму. Для зменшення люфту рульового колеса ладо підтягувати не тільки кріплення вузлів рульового керування, по також кріплення маточин коліс і самих коліс, регулювати установку поворотних цапф па шкворнях і наполегливих підшипниках.

У рульовому управлінні перевіряють і підтягують наступні кріплення: рульової колонки, картера рульової передачі, вилок кардана, рульової сошки, силового циліндрі і його штока, гідравлічного насоса, пальців шарнірних з'єднань тяг, пробок наконечників тяг, а також важелів поворотних цапф.

Визначення технічного стану рульового керування. Технічний стан рульового управління оцінюють по вільному ходу (люфту) рульового колеса. У положенні коліс, відповідному прямолінійного руху, і при працюючому на холостому ходу двигуні (працюючому насосі гідропідсилювача) вільний хід рульового колеса не повинен перевищувати 15 °. Цей вільний хід відображає наявність зазорів в рульовому механізмі і рульовому приводі.

Білет 11

1. Відцентровий водяний насос установлюється в передній частині блока циліндрів і забезпечує примусову циркуляцію рідини в системі охолодження. Він складається з алюмінієвого корпусу 16 (рис. 2.24), в якому запресовано сталевий стакан. У стакані розміщено два підшипники, на яких установлено вал 10. Підшипники заповнюються мастилом (змащувати їх не треба до ремонту). На передньому кінці вала напресовано маточину 11 вентилятора, а на задньому — чавунну крильчатку 5. Ущільнення заднього кінця вала на виході його з корпусу досягається самоущільнювальним сальником з ущільнювальною шайбою 4, розміщеною всередині корпусу сальника, по поверхні якої своїм торцем ковзає крильчатка. Всередині корпусу сальника встановлено також гумову манжету 3 й розтискну пружину 14. Остання через латунні обойми 13 притискає торці манжети до корпусу ущільнювальної шайби 12 сальника. Щоб запобігти прониканню рідини в корпус насоса (в разі несправності сальника), в ньому зроблено дренажний (контрольний) отвір, крізь який рідина витікає назовні. Це запобігає також вимиванню мастила з підшипника. До маточини 11 вентилятора болтами прикріплюється шків привода відцентрового насоса та вентилятора.

Вентилятор — чотирилопатевий, пластмасовий, слугує для створення сильного потоку повітря, що просмоктується через серцевину радіатора, для швидшого охолодження в ньому рідини. Лопаті вентилятора разом із приводним шківом кріпляться болтами до маточини вала відцентрового насоса.

2.

Зчеплення пробуксовує. При цій несправності момент, що крутить, від валу двигуна не повністю передається на провідні колеса. Із збільшенням частоти обертання колінчастого валу двигуна при відпущеній педалі зчеплення автомобіль або зовсім не рушає з місця, або швидкість його збільшується дуже повільно, або автомобіль рухається ривками, а в кабіні відчувається запах гару від фрикційних накладок веденого диска. Пробуксовиваніє дисків може відбуватися по наступних причинах: відсутній вільний хід педалі зчеплення, сталося замаслення дисків зчеплення, збільшений знос фрикційних накладок веденого диска.

Вільний хід педалі зчеплення перевіряється по центру її майданчика. Він має бути в автомобіля ВАЗ - 25...35 мм. Вільний хід утворюється за рахунок зазорів в деталях підвіски педалі, між штовхальником і поршнем головного циліндра, між муфтою виключення і п'ятою, він відповідає переміщенню педалі до початку прогину діафрагмової пружини. Спочатку перевіряють зазор між штовхальником і поршнем по величині ходу педалі. Хід педалі має бути 0,4...2 мм. Регулювання виконують обмежувальним гвинтом. Потім перевіряють вільний хід штовхальника вилки , який має бути 4...5 мм. Величину вільного ходу штовхальника регулюють гайкою при ослабленій контргайці.

Зчеплення не повністю вимикається ("веде"). Ознакою неповного виключення зчеплення є утруднене перемикання передач, що супроводиться ударами зубів синхронізаторів і шестерень коробки передач, при цьому не унеможливлено їх поломки. Така несправність зчеплення може виникнути в результаті: збільшеного вільного ходу педалі зчеплення, попадання повітря в гідропривід, перекосу або викривлення веденого диска, обриву фрикційних накладок.

При перекосі або викривленні веденого диска утворюється неоднаковий зазор між дисками, а в окремих місцях зазор відсутній повністю; ця несправність найчастіше виникає при перегріві зчеплення в результаті тієї, що пробуксувала, усувається вона заміною накладок або всього веденого диска.

В разі обриву фрикційних накладок пошкоджена накладка заклинюється між веденим і провідним дисками і не дозволяє повністю вимкнути зчеплення; зчеплення в цьому випадку необхідно розібрати і замінити накладки

3. В акумулятори заливають електроліт, що складається з хімічно чистої сірчаної кислоти (Н2804) і дистильованої води. Електроліт готують (табл. 3.1) у кислототривкій посудині (свинцевій, керамічній, пластмасовій), вливаючи кислоту у воду. Запивати воду в кислоту не можна, оскільки процес сполучення в цьому разі відбуватиметься на поверхні, спричиняючи розбризкуваний кислоти, що може призвести до опіків тіла та зіпсувати одяг.Під час приготування електроліту необхідно надівати захисні окуляри, гумові рукавиці та фартух. У разі потрапляння сірчаної кислоти на шкіру потрібно до надання кваліфікованої медичної допомоги обережно ватою зняти кислоту й промити вражене місце струменем води, а потім — 10 %-ним розчином соди або нашатирного спирту.

Оскільки густина електроліту визначає електрорушійну силу (ЕРС), яку розвиває акумулятор, за її значенням можна судити про ступінь зарядженості батареї. Густина електроліту залежить від його температури, зменшуючись приблизно на 0,1 г/см3 при підвищенні температури на 15 °С. У розрахунках густину електроліту, як правило, зводять до температури 15 °С. Для запобігання замерзанню електроліту під час експлуатації акумуляторів узимку його густину регламентують залежно від кліматичних умов (табл. 3.2).

Білет 13

1. Однією із складових частин автомобіля є шасі. Шасі автомобіля складається з груп взаємодіючих агрегатів і механізмів, що забезпечують:

- передачу крутного моменту від колінчастого валу до ведучих коліс;

- пересування автомобіля;

- управління автомобілем.

Шасі включає трансмісію, або силову передачу, ходову частину і органи управління.

Зчеплення призначається для передачі крутного моменту від двигуна до коробки передач, а також для короткочасного від'єднання і плавного з'єднання колінчастого валу двигуна з коробкою передач

Коробка передач служить для зміни тягового зусилля на ведучих колесах автомобіля для включення заднього ходу, а також для тривалого роз'єднування двигуна з трансмісією під час стоянки автомобіля і при русі його за інерцією.

Роздавальна коробка встановлюється на автомобілях підвищеної прохідності і призначається для розподілу крутного моменту між ведучими мостами, а також для включення і виключення переднього ведучого моста.

Карданна передача служить для передачі зусиль від вихідного валу коробки передач або роздавальної коробки до валів ведучих мостів автомобіля при кутах нахилу та відстанях, що змінюються, між валами.

Головна передача служить для передачі крутного моменту від карданного валу на напівосі під кутом 90° і постійного збільшення крутного моменту, що підводиться до ведучих коліс автомобіля.

Диференціал забезпечує обертання ведучих коліс з різними кутовими швидкостями при поворотах і русі автомобіля по нерівностях доріг. Диференціали розподіляють крутний момент, що підводиться від двигуна, по окремих ведучих колесах (міжколісні диференціали) або мостах (міжосьові диференціали).

Напівосіслужать для передачі крутного моменту від диференціала на ведучі колеса. Залежно від сприйманих навантажень напівосі розділяються на напіврозвантажені і розвантажені.

2. До приладів освітлення й світлової сигналізації належать: + фари; 4 підфарники; + задні ліхтарі; + покажчики повороту; 4 ліхтар освітлення номерного знака й багажника; + плафони освітлення салону кузова; + підкапотна лампа; 4 лампа освітлення щитка приладів; + контрольні лампи (покажчиків повороту, габаритного освітлення, дальнього світла фар, задніх протитуманних вогнів, стоянкового гальма, рівня рідини в бачку гідропривода гальм, заряджання акумуляторної батареї, недостатнього тиску оливи у двигуні, резерву палива в баці, обігрівання заднього скла); + ліхтарі світла заднього ходу. Кола зазначених приладів мають перемикачі та вмикачі й захищені відповідними запобіжниками.

3. Коробка передач призначається для зміни в широкому діапазоні крутного моменту, що передається від двигуна на ведучі колеса автомобіля при рушанні з місця та розганянні. Крім цього, коробка передач забезпечує рух автомобіля заднім ходом і дає змогу на тривалий час роз'єднувати двигун і ведучі колеса, що потрібно, коли двигун працює на холостому ходу під час руху автомобіля або на стоянці.

Залежно від кількості передач переднього ходу коробки передач бувають триступінчастими, чотириступінчастими і т. д.

Основні деталі триступінчастої коробки передач (рис. 4.8): ведучий вал 7, ведений вал 5, проміжний вал 6, установлений у корпусі коробки. На первинному валу жорстко закріплено шестірню 23, що перебуває в постійному зачепленні з шестірнею г'3, жорстко закріпленою на проміжному валу. Інші шестерні проміжного вала 2,\ і 23х також жорстко закріплено. На веденому валу 5 установлено шестірню 22, що вільно обертається й перебуває в постійному зачепленні з шестірнею Шестірня і синхронізатор 2 з'єднані з валом 5 за допомогою шліців і можуть переміщуватися по них у напрямах, показаних стрілками. Шестірня 20 забезпечує зміну напряму обертання веденого вала в разі вмикання передачі заднього ходу.

Передачі перемикаються пересуванням шестерень, які по черзі входять у зачеплення з іншими шестернями, або блокуванням шестерень на валу за допомогою синхронізаторів. Синхронізатори вирівнюють частоту обертання шестерень, що вмикаються, і блокують одну з них із веденим валом. Пересуванням шестерень або синхронізаторів керує водій при вимкненому зчепленні.

Білет 14

1. Головний гальмовий циліндр (рис. 6.17) приводиться в дію від гальмової педалі, встановленої на кронштейні кузова. Корпус 2 головного циліндра виконано як одне ціле з резервуаром для гальмової рідини. Всередині циліндра є алюмінієвий поршень 10 з ущільнювальним гумовим кільцем. Поршень може переміщуватися під дією штовхача 7, шарнірно з'єднаного з педаллю. Днище поршня впирається через сталеву шайбу в ущільнювальну манжету 9, що притискається пружиною 8. Ця сама пружина притискає до гнізда впускний клапан 7, усередині якого розміщено нагнітальний клапан 6.

Внутрішня порожнина циліндра сполучається з резервуаром компенсаційним 4 та перепускним 3 отворами. В кришці резервуара зроблено нарізний отвір для заливання рідини, який закривається пробкою 5. Після натискання на гальмову педаль поршень із манжетою під дією штовхача переміщується й закриває отвір 4, внаслідок чого тиск рідини в циліндрі збільшується, відкривається нагнітальний клапан 6 і рідина надходить до гальмових механізмів. Якщо відпустити педаль, то тиск рідини в приводі знизиться й вона перетече назад у циліндр. При цьому надлишок рідини крізь компенсаційний отвір 4 повернеться в резервуар. Водночас пружина <?, діючи на клапан 7, підтримуватиме в системі привода невеликий надлишковий тиск після повного відпускання педалі.

2. Встановивши автомобіль на канаву або естакаду, зафіксуйте його положення ручним гальмом і на всяк випадок упорами під колеса. Відкрийте капот, ослабте затяжку гайки 3 кріплення генератора до натяжної планки 4.

При необхідності, підсвічуючи переносною лампою, відверніть болти кріплення брызговика двигуна і відпустіть гайку 2 болта кріплення генератора до кронштейну 1.

За допомогою монтажної лопатки змістіть генератор в бік (від двигуна) і зафіксуйте його положення, затягуючи гайки кріплення.

Встановіть на місце бризговики двигуна і затягніть до відмови болти.

Натягуючи ремінь вентилятора, слід пам’ятати, що слабо натягнутий ремінь прослизає, а сильно натягнутий – призводить до підвищеного зносу підшипників генератора і водяного насоса.

Нормальний прогин ременя повинен бути 10-15 мм при зусиллі натискання 10 кгс.

Для контролю необхідного зусилля можна скористатися послугами найпростішого безмена.

Слід також пам’ятати, що ефективність охолодження двигуна значною мірою залежить від натягу паса привода вентилятора. В автомобілях «Волга», «Москвич», «Жигули» натяг паса регулюють зміною положення генератора. Якщо пас натягнуто слабо, необхідно ослабити кріплення генератора і, зміщуючи його, добитися потрібного натягу паса. В автомобілі «Запорожець» натяг паса регулюють, переставляючи набір регулювальних шайб з внутрішнього боку передньої половини шківа на зовнішній (рис. 1)

3. Пальною сумішшю називається суміш парів (бензину) з повітрям у відповідній пропорції. Підраховано, що для повного згоряння 1 кг бензину в циліндрах двигуна потрібно близько 15 кг повітря. Дійсне кількість повітря, що бере участь в утворенні горючої суміші, може бути і більше, і менше зазначеної величини. Тому склад пальної суміші прийнято характеризувати коефіцієнтом надлишку повітря а,

Якщо в згорянні 1 кг бензину бере участь 15 кг повітря, тобто стільки, скільки теоретично необхідно, то а = 15:: 15 = 1, така суміш називається нормальною.

Збагаченої (силовий) пальною сумішшю називається суміш, що складається з 1 кг бензину і 13,5 кг повітря: а = = 13,5:15 = 0,9.

Під час роботи двигуна на збагаченої суміші він розвиває найбільшу потужність при дещо збільшеному витраті палива. Тому в карбюраторі така суміш готується, коли автомобілю необхідно подолати затяжний підйом чи іншу ділянку важкої дороги.

Якщо а = 12:15 = 0,8, така суміш називається багатою. При роботі двигуна на ній відбувається неповне її згоряння в циліндрах через нестачу повітря, що веде до втрати потужності і економічності, з'являються «постріли» з глушника.

Робота двигуна на такій суміші не допускається, нею можна користуватися тільки при пуску холодного двигуна. При а = 0,4 горюча суміш у циліндрах не запалюється через нестачу повітря.

Якщо а = 16,5: 15 = 1,1, така пальна суміш називається збідненої. Її ще називають економічною, так як горюча суміш згорає найбільш повно. При цьому незначно зменшується потужність двигуна. Карбюратори сучасних автомобілів відрегульовані так, що в них більшу частину часу готується збіднена пальна суміш.

При а = 19: 15 = 1,2 горюча суміш називається бідною. Під час роботи на такій суміші двигун перегрівається, зменшується потужність і економічність, з'являються спалахи в карбюраторі («чхання»). Робота на такій суміші не допускається. Необхідно виявити причину і усунути її. Якщо 1,4, то горюча суміш у циліндрах не запалюється.

Режимами роботи автомобільного двигуна є: пуск, холостий хід, малі навантаження, середні і повні навантаження, різкі переходи з малих навантажень на великі.

Навантаження карбюраторного двигуна визначається ступенем відкриття дросельної заслінки карбюратора.

При пуску холодного двигуна карбюратор повинен готувати багату пальну суміш. Так як частота обертання колінчастого вала двигуна невелика, а стінки циліндрів холодні, то горюча суміш погано випаровується. Частина її парів конденсується на холодних стінках циліндрів, змиваючи масляну плівку на них, а стікаючи в піддон картера, розріджує там масло. При цьому суміш кілька збіднюється і запалюється електричною іскрою від системи запалювання.

При роботі двигуна на холостому ходу та малих навантаженнях карбюратор повинен готувати збагачену горючу суміш, тому що частота обертання колінчастого вала невелика і циліндри недостатньо очищаються від відпрацьованих газів, які збіднюють горючу суміш.

Під час роботи двигуна на середніх навантаженнях пальна суміш повинна бути збідненої, на повних навантаженнях - збагаченою. Різке відкриття дросельної заслінки в карбюраторі може викликати збіднення пальної суміші і двигун зупиниться. Для попередження цього служить прискорювальний насос.

ЕКЗАМЕНАЦІЙНИЙ БІЛЕТ №16

1.Будова гідравлічної системи гальм.

Гідравлічний привід гальмівних механізмів автомобілів складається з головного циліндра , з'єднаного трубопроводами з гальмовими циліндрами коліс.

Уся система заповнюється спеціальною гальмовою рідиною, яка не роз'їдає гумові деталі системи.

Головний гальмовий циліндр

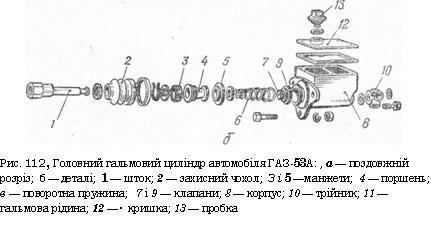

· Головний гальмовий циліндр автомобіля ГАЗ-53А: , а — поздовжній розріз; б—деталі; 1 — шток; 2 — захисний чохол; З і 5 —манжети; 4 — поршень; в — поворотна пружина; 7 і 9 — клапани; 8 — корпус; 10 — трійник; 11 — гальмова рідина; 12 — кришка; 13 — пробка

У головному циліндрі розміщений поршень 4 з ущільнювальними манжетами Зі 5. Поршень переміщується під дією штока 1, з'єднаного з гальмовою педаллю. Під час натискання на педаль поршень 4 нагнітає гальмову рідину через клапан 7 у робочі гальмові циліндри коліс. Після припинення натискання на педаль поршень під дією пружини 6 повертається у вихідне положення. Ця сама пружина утримує клапан 9, через який рідина повертається в головний циліндр після закінчення гальмування. Запас рідини зберігається в корпусі 8, розміщеному в одному виливку з головним циліндром. Корпус і циліндр з'єднані між собою отворами, через які рідина перетікає з корпусу в циліндр і назад.

Рівень рідини в резервуарі головного гальмового циліндраповинен бути на відстані 15...20 мм від кромки заливного отвору.